滾動軸承柔性智能生產線的動態平衡優化方法

吳亞威,楊曉英,2,李昭楠,邱明,2

(1.河南科技大學 機電工程學院,河南 洛陽 471003;2.機械裝備先進制造河南省協同創新中心,河南 洛陽 471003)

軸承是機械設備中的重要部件,也是當前制約我國裝備制造業創新發展和質量提升的核心基礎件。傳統的工藝原則布局方式,在多品種、中小批量需求下存在生產組織難度大,生產周期長的問題,難以實現訂單的精準交付。隨著客戶需求的日益多樣化以及制造業發展的需要,能夠適應多品種、變批量需求的軸承柔性智能制造已經成為軸承制造業的主攻方向。柔性智能生產線是實現智能制造的關鍵要素,生產線平衡是提高柔性智能生產線的主要方法,但客戶需求的不確定性使當前的滾動軸承智能生產線難以協同、高效、精準地響應裝配需求,造成工序設備配置不均衡,智能生產線生產效率低,進而制約了企業的生產效益。因此,深入研究滾動軸承柔性智能生產線平衡優化問題,對提高資源利用率,降低生產成本,提高生產效率,縮短生產周期具有重要意義。

目前關于柔性智能生產線平衡問題的研究成果較少,相關研究成果主要有:針對一般生產線平衡問題,以最小生產節拍和最低成本[1]、最小生產拖期和最高設備利用率[2]、最小系統不平衡和最大吞吐量[3]等為優化目標建立優化模型,并通過改進遺傳算法對其求解;針對第二類生產線平衡問題,以最小平衡損失或最大生產效率為優化目標建立優化模型,采用多種群遺傳算法[4]、改進遺傳算法[5]、果蠅算法[6]對其進行求解;文獻[7]針對服裝生產線不平衡導致的效率損失問題,以最小平衡損失為優化目標建立優化模型,采用遺傳算法對其進行求解,達到了降低生產成本的效果;文獻[8]針對道釘整理箱生產線生產效率低的問題,基于Flexsim對生產線進行仿真優化;文獻[9]針對再制造拆卸線平衡問題,提出了一種改進型教與學的優化算法;文獻[10]針對裝配線平衡問題求解效率低,質量不佳的問題,設計了一種混合優化算法求解優化模型;文獻[11]將離散化自適應粒子群算法應用于混流裝配線平衡中,得到了不同需求下工作站的最優分配方案;文獻[12]運用約束理論和鼓-緩沖-繩法(Drum-Buffer-Rope, DBR)控制方法平衡和優化生產能力,并結合啟發式算法進行分析;文獻[13]針對智能生產線存在的等待和堵塞問題,提出了一種新型螢火蟲算法;文獻[14]針對不確定因素導致的生產線平衡失效問題,以平衡率最高、復雜度均衡指數最小為優化目標,并結合生產線平衡算法對作業元素進行最優劃分;文獻[15]針對飛機裝配線效率低的問題,設計了模塊飛機裝配線,提高了設備利用率,縮短了裝配周期;文獻[16]針對生產線平衡問題,提出了一種瓶頸混合模型,得到了精確的解決方案;文獻[17]針對裝配線組裝工人分配和平衡問題,以最高生產效率為優化目標,使用啟發式規則對工位進行任務分配;文獻[18]針對資源受限的生產線平衡問題,以最少工作地數和資源使用為優化目標,提出了一種基于新約束規則的模型;文獻[19]針對零件混批加工的夾具方案選擇與生產線平衡問題,提出一種集成優化方法。

上述研究成果主要側重于一般生產線平衡優化模型與算法研究,與柔性生產相適應的生產線平衡問題研究較少,尚缺乏針對多品種、變批量需求的滾動軸承柔性智能生產線平衡問題的研究。本文以調心滾子軸承柔性智能生產線為研究對象,針對多品種、變批量需求的滾動軸承柔性智能生產線平衡問題,以生產線平衡率、設備利用率、工序延遲率為優化目標,深入研究能夠適應多品種、變批量需求的生產線動態平衡優化模型和算法,并將算法與仿真模型相結合,對模型進行求解,實現對滾動軸承柔性智能生產線的設備配置優化。

1 智能制造環境下的軸承生產特征及動態平衡需求分析

滾動軸承柔性智能生產線是在自動化技術、信息技術、智能決策技術等的基礎上,面向滾動軸承生產周期的智能制造。滾動軸承柔性智能生產線的主要特征有:1)設備自動化,通過自動化智能設備,實現對加工對象和生產需求的高度適應;2)過程信息化,運用信息技術、傳感技術等實現生產過程信息感知與交互;3)決策智能化,將決策方法與智能算法結合,實現設備配置優化決策功能。

雙列調心滾子軸承結構如圖1所示,內外圈磨削工藝流程如圖2所示,在線檢測時間相對加工時間較短,生產線平衡時可以忽略。

為滿足不同客戶的需求,柔性智能生產線必須滿足多品種、變批量的生產需求。現場調研發現:企業在生產大型調心滾子軸承(內徑150 mm以上)時,不同型號產品的內外圈各工序作業時間相差較大,且訂單變化也會對生產線的生產效率和設備利用率產生較大影響;此外,不同型號產品需求量也存在差異。為保證生產線生產能力與需求同步,要求內、外圈磨削生產線在同一節拍下生產,以實現生產和裝配的協同運作。

針對軸承多品種、變批量的生產需求,內外圈智能生產線如何實現線內、線間協同平衡,確保內外圈生產效率,并對生產計劃快速響應,是實現智能生產的基礎。深入研究柔性智能生產線的動態平衡問題,并建立能夠適應生產計劃動態變化的滾動軸承柔性智能生產線的動態平衡優化模型,設計模型智能求解算法,實現柔性智能生產線設計和使用兩階段的動態平衡以及設備配置優化。問題模型如圖3所示。

輸入參數:某時期生產計劃(Pi,Qi,Ti;i=1,2,…,n),Pi,Qi,Ti分別為第i種軸承產品、計劃月產量、生產時間;生產能力(Ca,T,m,K),Ca為設計生產能力,T為有效作業時間,m為生產線條數,K為生產線工序數。

優化目標:以內外圈智能生產線平衡率LB最大化為目標,追求高生產效率;以設備利用率EU最大化為目標,以減少設備投資和使用成本;以工序之間的延遲率DR最小化為目標,以縮短在制品庫存周轉期,節約生產成本。某時期生產計劃下線平衡多目標協同優化函數為

f(Njk)={maxLB∪maxEU∪minDR},

(1)

式中:Njk為生產線j第k道工序的設備數量。

約束條件:某時期軸承內外圈計劃產量、生產時間、設計產能等。

輸出參數:決策變量D[Njk],即某時期生產計劃下的軸承內外圈每條生產線每道工序的設備數量。

由此可見,滾動軸承柔性智能生產線的動態平衡自決策模型與算法是一個多目標、多約束的動態協同優化問題。

2 動態平衡協同優化模型構建

在構建動態平衡協同優化模型時,做以下假設:1)生產線設計產能不變;2)各零件制造工藝和流程不變;3)各零件在生產線上的每道工序加工設備種類確定;4)每道工序不能被分割,且至少被分配到一臺設備,每臺設備僅承擔一道工序的加工任務;5)有效工作時間為制度工作時間(扣除故障停機等不確定因素后的時間);6)企業采用多品種、變批量的精益生產方式,不允許缺料和生產拖期;7)機械手在單臺設備上使用的時間近似相等。

2.1 假定產品法

針對多品種、變批量的生產需求,軸承規格、工藝、勞動量差別較大,難以確定代表產品,因此采用假定產品產量核定生產能力,即按各產品工作量比重構成一種實際上不存在的產品,為結構與工藝差異大的產品假定一個統一的計量單位,來核定企業具體產品的生產能力。

(2)

設計產量Qg為

(3)

式中:tijk為產品i在生產線j第k道工序的作業時間。

假定產品的生產節拍,即在一定時期內,月有效工作時間T與假定產品月產量Qg的比值,可表示為

(4)

(5)

(6)

2.2 優化目標

生產線平衡率LB為工序作業時間總和與工序設備數量和生產線實際生產節拍rB乘積的比值,即

(7)

設備利用率是指在一定時間內設備創造價值的時間占有效工作時間的比重,生產線j的設備平均利用率EU為設備利用率之和與設備總數的比值,即

(8)

工序延遲率DR為產品在生產線上的總延遲時間與生產總時間的比值,即

(9)

2.3 多目標協同優化模型

綜合生產線優化指標模型,根據(1),(7),(8),(9)式建立內外圈生產線協同平衡的多目標協同優化模型,即

(10)

式中:α1,α2,α3為權重系數。

約束條件為

(11)

(12)

rB≤rg,

(13)

(14)

Njk≥1;Njk=1,2,3,…,

(15)

α1+α2+α3=1,

(16)

(11)式表示設計產能大于實際生產能力(能力約束),(12)式表示生產線實際生產時間小于理論生產時間(時間約束),(13)式表示理論節拍大于實際生產節拍(產量約束),(14)式表示設備數量大于假定產品各工序作業時間與生產節拍的比值(設備約束),(15)式表示每道工序至少有一臺設備,(16)式為多目標優化的權重。

3 動態平衡優化算法設計

多種群遺傳算法是一種自適應隨機尋優方法,在生產車間布局優化[20]、混合流水線平衡設計[21]以及生產作業排程優化[22]等多目標優化問題中應用較多。本文根據問題模型的特點,改進多種群遺傳算法求解優化模型,算法流程圖如圖4所示。具體步驟如下:

2)參數設置。包括世代數gen、種群大小pop,交叉概率Pc和變異概率Pv,即

(17)

式中:Pco為初始交叉概率,取95%;Pvo為初始變異概率,取5%;y,z分別為交叉和變異區間長度;rand為隨機函數。

染色體停止進化時,變異概率會增大,以獲取新的個體,從而達到種群多樣性的目的。

3)初始化種群。針對優化模型,染色體采用工序作業時間和設備數量的數值分段進行編碼,染色體編碼方式如圖5所示。

4)計算適應度值。適應度值是優化模型中評價目標函數優劣的一個重要指標,根據(11)式可得適應度值Fit=maxf(Njk)。

5)交叉。各種群采用最優個體保留策略和輪盤賭相結合的方式進行選擇,采用兩點交叉方式,當染色體不再進化或染色體之間過于接近時,可以通過提高變異概率以產生不同的后代,從而達到打破基因壟斷,增加個體多樣性的目的。

6)判斷染色體是否滿足優化模型的約束條件,若滿足,繼續進行染色體操作,若不滿足,返回步驟3。

7)根據適應度函數從每代種群中選出最優個體放入精華種群,使精華種群不被破壞。

8)判斷種群代數是否達到設置數值以及輸入的參數是否發生變化,若無變化,則輸出最優的各工序設備數量Njk。

4 實例仿真試驗

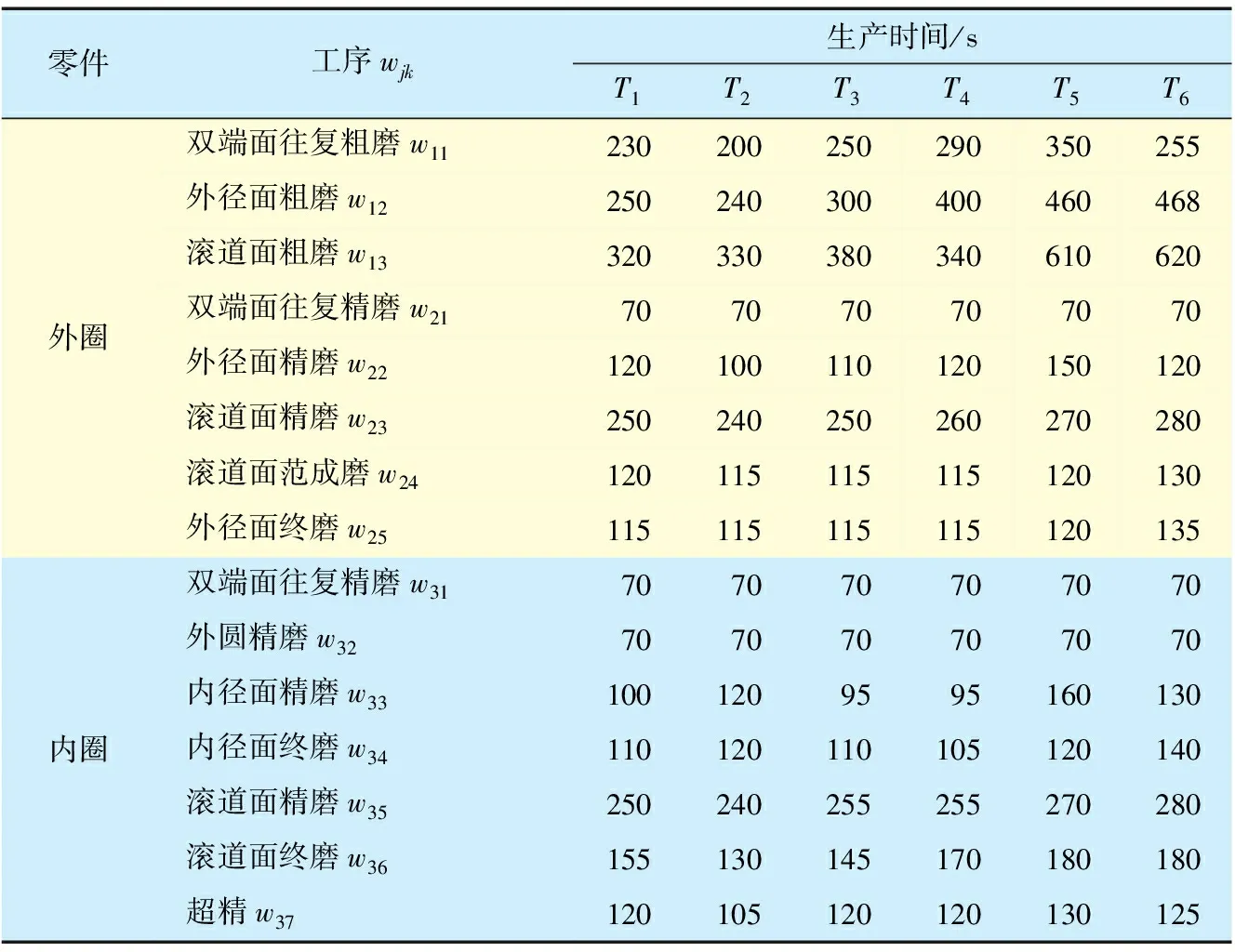

某軸承企業的主導產品為各系列高速低噪聲調心滾子軸承,正在建設全自動數控設備為主的智能磨削生產線,課題將研究的生產線平衡動態優化模型與算法進行實際應用。假設調心滾子軸承主要型號分別為P1,P2,P3,P4,P5,P6,內外圈磨削各工序作業時間見表1。

表1 內外圈磨削工藝及作業時間

4.1 建模

基于Plant Simulation仿真軟件建立調心滾子軸承內外圈磨削生產線模型,如圖6所示,wjk,Bjk表示磨削生產線各工序及緩存區編號。數據表可以控制源、源1產生不同型號和數量的內、外圈半成品件。數據表2為不同型號產品各工序的作業時間,可以通過在方法1中運用SimTalk編程來調用數據表2中的作業時間以及生產線平衡率LB、設備利用率EU、工序延遲率DR的計算方法。output1,output2分別統計磨削生產線規定時間內的產能。

為實現算法對各工序的設備配置優化,根據上述改進多種群遺傳算法在仿真模型中編程。模型中各工序均由并行工位負責生產,通過改變并行工位的XDim值(表示該工序所需的設備數量)對設備數量進行決策。最后,將改進遺傳算法嵌入到仿真模型中并求解。

4.2 試驗

4.2.1 設計階段的設備配置優化

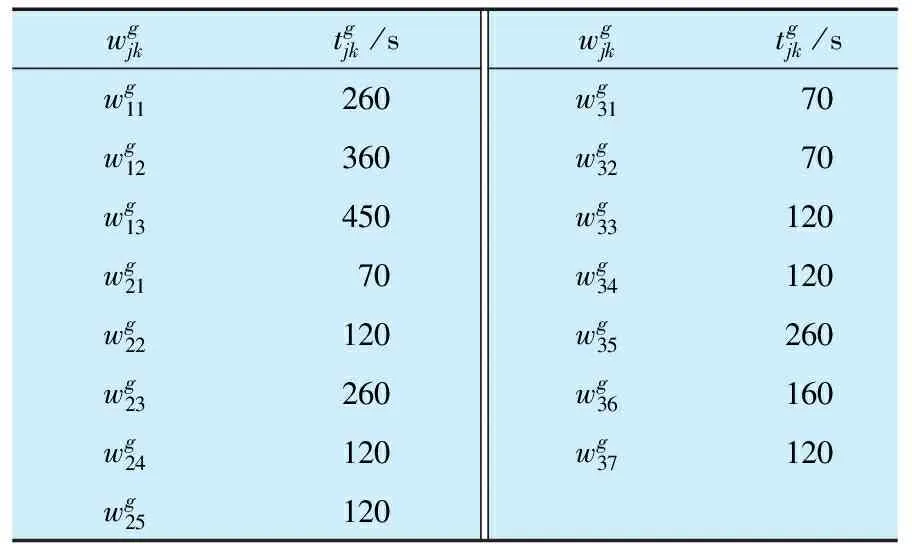

6種型號的調心滾子軸承月產量分別為Q1=1 020,Q2=1 530,Q3=1 020,Q4=1 020,Q5=1 275,Q6=1 785,月有效作業時間為26天,日有效作業時間為8 h。根據(2),(3)式可得假定產品各工序的作業時間,見表2。

表2 設計階段假定產品各工序作業時間

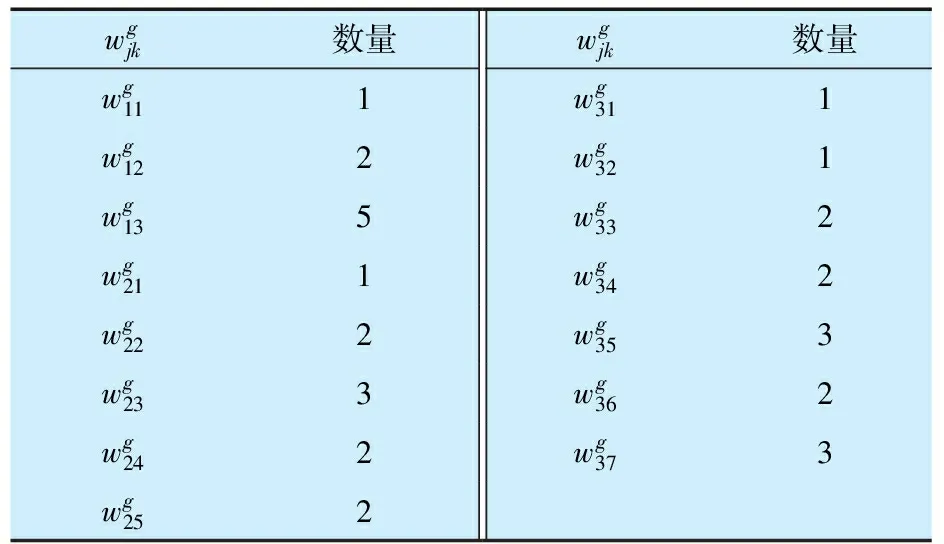

以(11)式為適應度函數,根據優化目標的重要程度設置權重系數α1=0.45,α2=0.45,α3=0.10,將模型算法運用到仿真模型中進行試驗,其中設置種群大小pop為30,世代數gen為100。通過運算得某代子對象中的30個個體的適應度值如圖7所示,適應度值進化曲線如圖8所示,適應度值在第80~84代收斂至最大值2.567,試驗報告如圖9所示。

w11為雙端面往復粗磨工序,一臺設備最多可以同時磨削3個外圈,該工序設備數量應滿足

(18)

整理可得最佳生產線平衡方案設備數量(表3)。

表3 設計階段的設備決策數量

決策結果為:設備數量33,生產線平衡率LB=85.5%,設備平均利用率EU=89.1%,工序延遲率DR=5.6%。在8 h內的外圈產量output1=296,內圈產量output2=298,相差較小,協同效果較好。

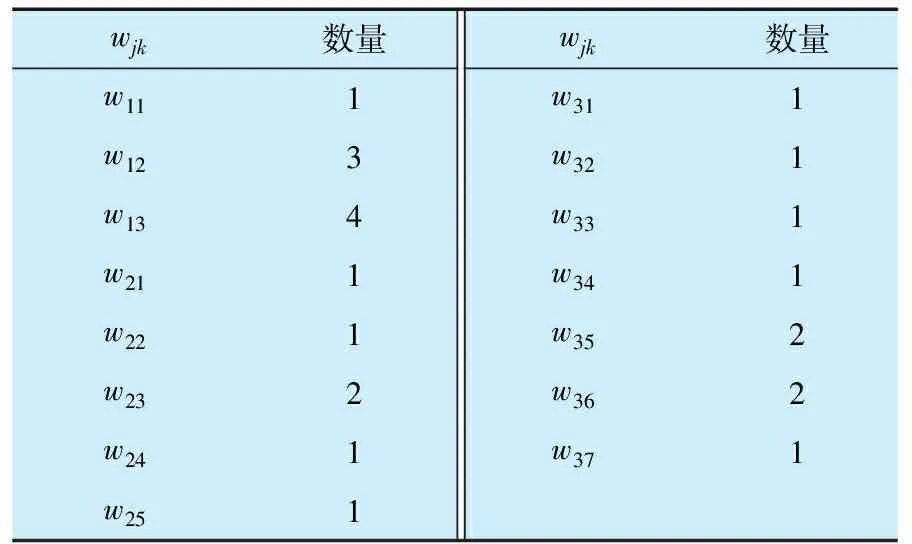

4.2.2 使用階段的設備配置優化

表4 使用階段假定產品各工序作業時間

將設計階段優化后的設備數量作為設備數量約束,通過求解,適應度值進化曲線如圖10所示,試驗報告如圖11所示。整理得到使用階段各工序所需設備數量,見表5。

表5 使用階段的設備決策數量

決策結果為:設備數量23,生產線平衡率LB=81.2%,設備平均利用率EU=86.3%,工序延遲率DR=7.9%。在8 h內的外圈生產線產量output1=244,內圈生產線產量output2=248,相差較小,協同效果較好。

4.2.3 小結

上述結果說明在不改變工藝參數的條件下,通過生產線在設計與使用階段的動態平衡仿真,生產線平衡率、設備平均利用率均達到80%以上,工序延遲率控制在8%以內,較好地實現了與柔性生產需求動態相適應的滾動軸承智能生產線動態平衡與設備數量配置優化功能,驗證了模型和算法的有效性和可行性。

5 結束語

針對在需求動態變化下柔性智能生產線難以保證生產效率的問題,提出柔性智能生產線動態平衡優化方法,以調心滾子軸承套圈磨削智能生產線為研究對象,根據生產計劃和生產能力,結合假定產品法核算假定產品的產能和作業時間,并根據生產線平衡理論和運籌學理論,以生產線平衡率、設備平均利用率以及工序延遲率為優化目標,以產能、生產節拍以及設備數量等為約束條件,建立生產線動態平衡優化模型。在仿真軟件中建立仿真模型,并將改進多種群遺傳算法與仿真模型結合,對生產線動態平衡優化模型進行求解,得到設計階段和使用階段的生產線動態平衡優化方案。通過動態優化,生產線平衡率、設備平均利用率均達到80%以上,工序延遲率控制在8%以內,驗證了柔性智能生產線動態平衡方法、生產線動態平衡優化模型和改進多種群遺傳算法的有效性和可行性,為動態需求下的滾動軸承智能生產線設備配置優化提供了理論依據,對解決滾動軸承多品種、變批量柔性智能生產線動態平衡這一難題具有重要意義。但實例應用中發現生產線平衡率仍有提升空間,例如通過分析工序作業時間,消除動作浪費等不平衡因素以及工藝參數對作業時間的影響等,后續有待進一步研究。