軌道交通連接器常用密封結構適配環境分析

辛狀狀,李成國,鐘 海

(1.中車四方車輛機車車輛股份有限公司,山東 青島 266111;2.中航光電華億(沈陽)電子科技有限公司,遼寧 沈陽 110027)

隨著軌道交通車輛向高速度發展,車輛運營環境復雜多變,因密封件壓縮量問題、密封件老化導致的故障逐漸增多,密封失效占比已達15%,影響車輛運行安全,因此有必要通過完善模擬實際使用工況的試驗方法等方式開展防護結構研究。

1 密封環境與密封結構

1.1 軌道交通密封環境

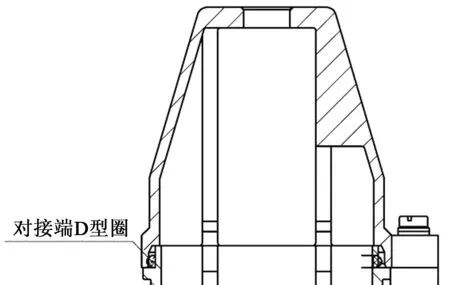

軌道交通密封結構在不同車輛、不同應用位置、不同使用工況,其連接器的密封結構是不同的,而依據現有車輛位置標準,有著對應環境IP等要求[1-2](見表1)。

表1 標準要求的車輛不同位置防護要求

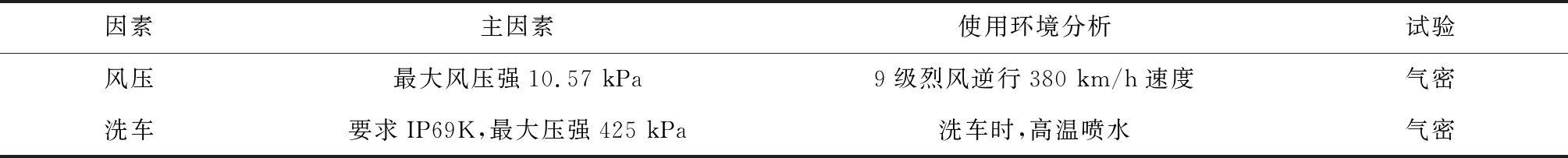

通過對軌道交通裝備領域用國內外中低壓連接器、網絡連接器、控制連接器防護關鍵技術的梳理對比,結合連接器使用環境和工況的研究、檢修使用可靠性要求,對防護關鍵要求形成如下對比(見表2)。

表2 國內外技術對比

通過上述對比,國內技術在壓縮量研究方面較為薄弱,因此應建立可靠的研究適用方法,模擬使用工況研究,提升連接器使用壽命。

1.2 現有連接器密封結構

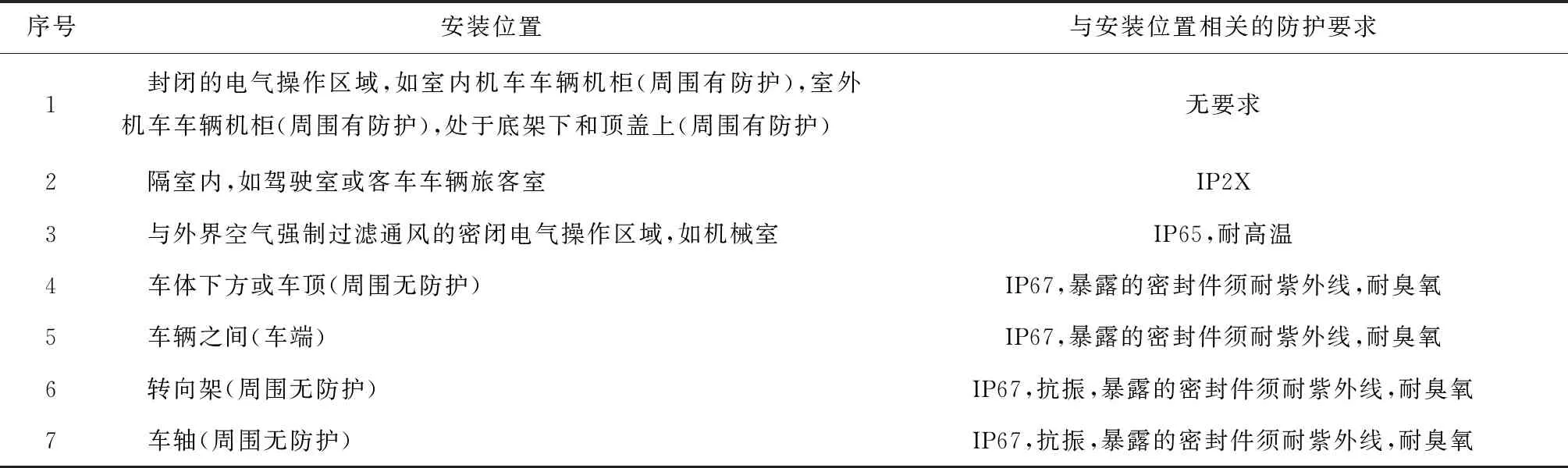

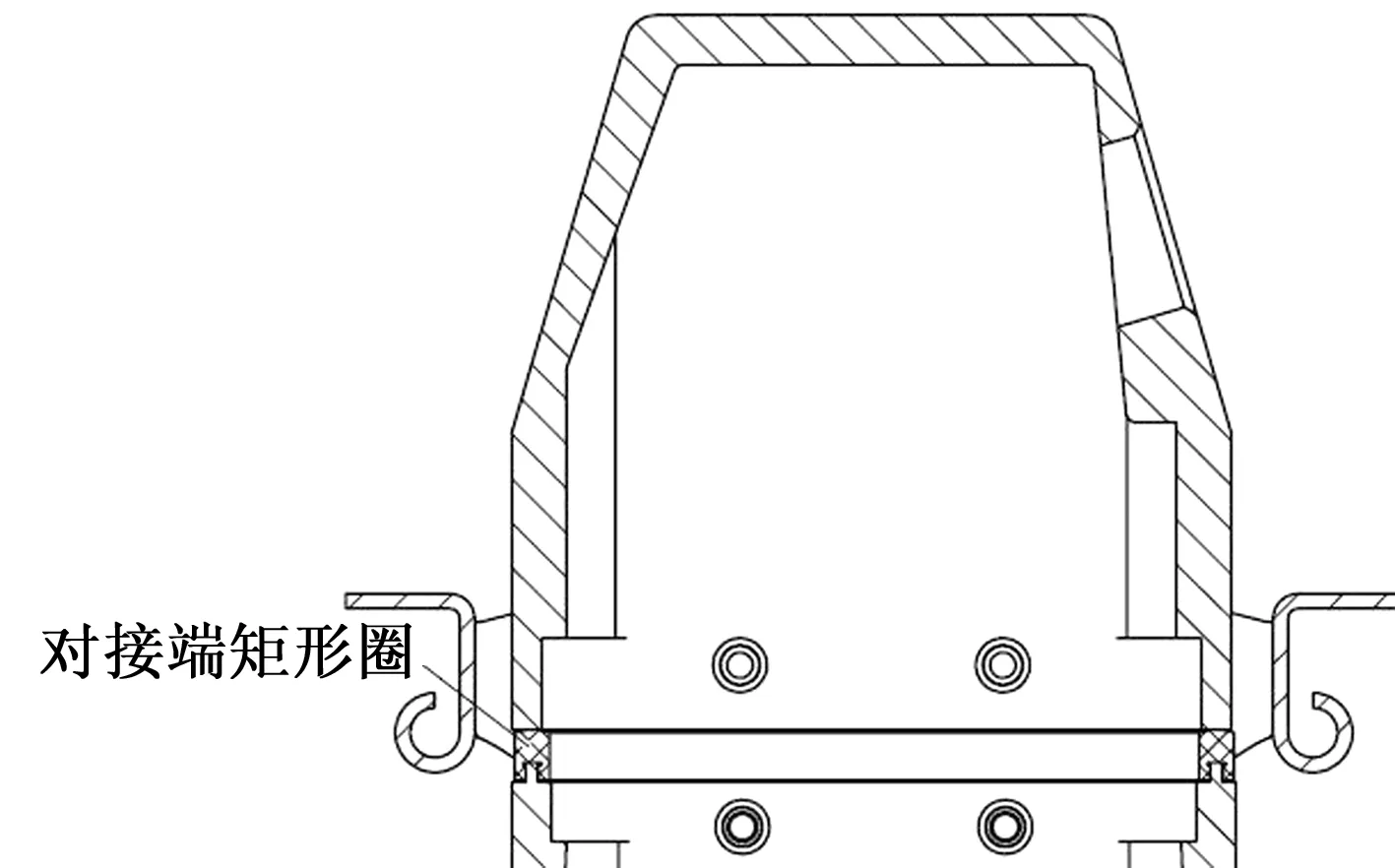

目前,軌道交通裝備用連接器所涉及的車輛類型有動車、城軌、機車,所使用的位置大體分為車外及車內,連接器的類型有圓形與矩形。連接器所需密封的位置總體有3處:插頭與插座對接端的密封、插座與車體安裝處的密封、連接器尾附端的密封(見圖1)。

圖1 現有典型連接器防護結構

1.2.1 插頭與插座對接端的密封

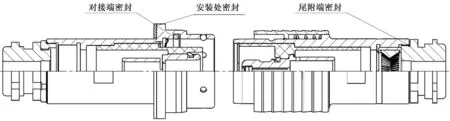

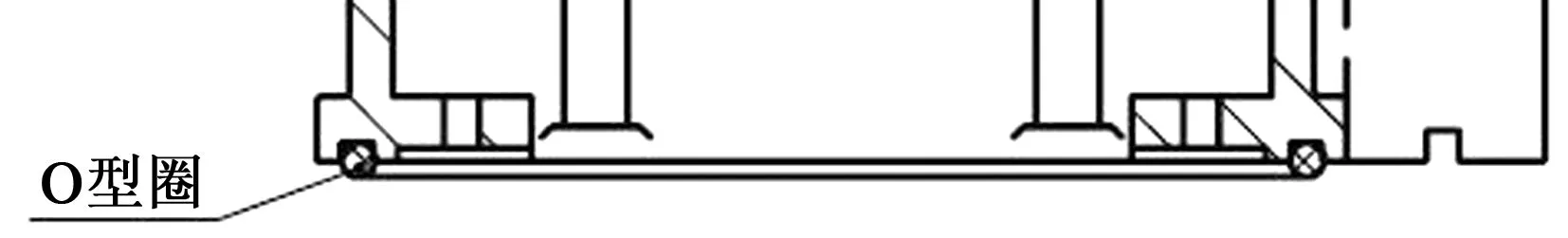

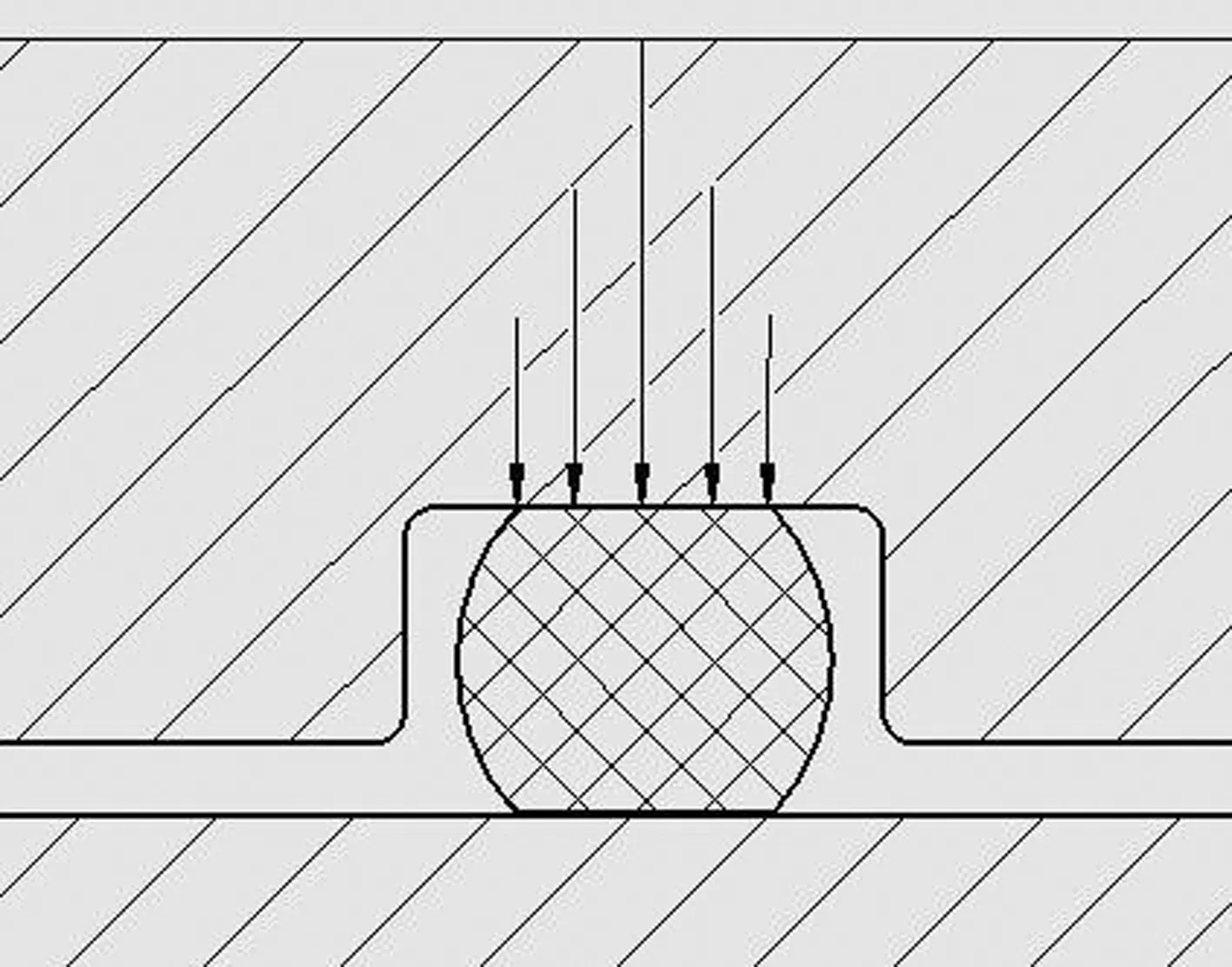

1)圓形對接端主要為徑向密封,密封件以O型圈為主[3](見圖2)。

圖2 圓形徑向密封結構

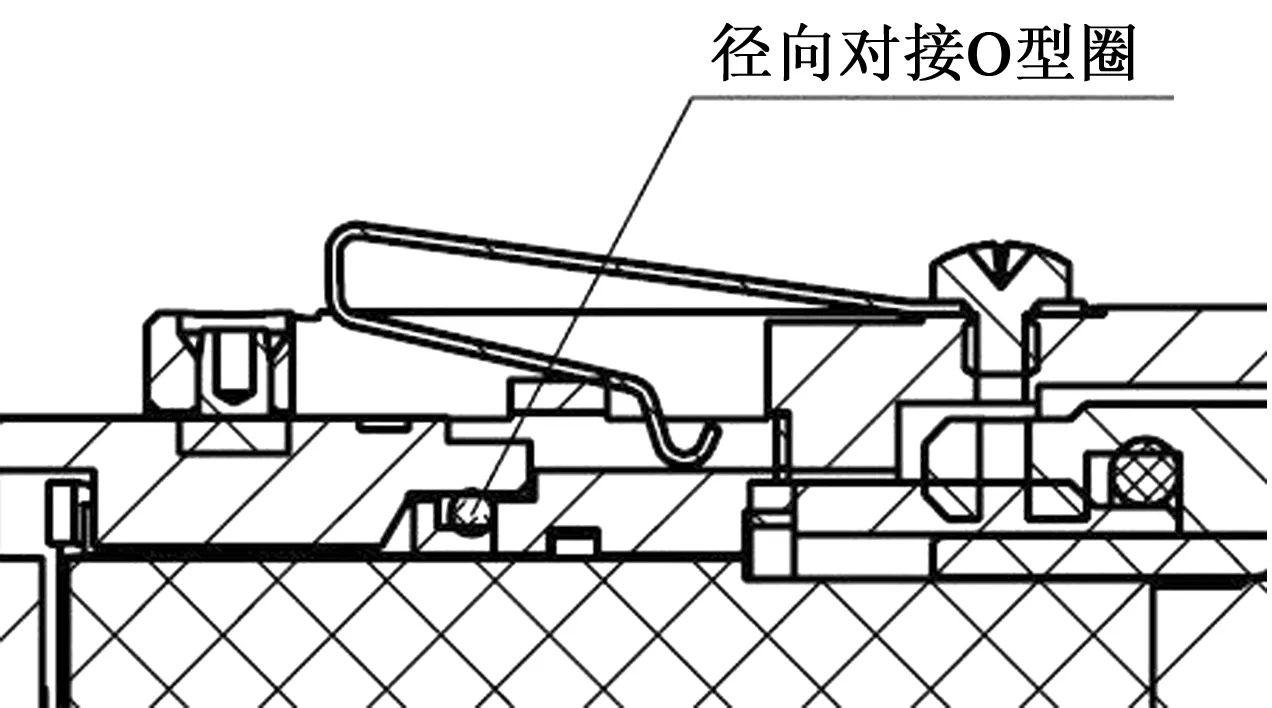

2)矩形對接端有徑向密封(見圖3)和軸向密封(見圖4),徑向密封件為D型圈,軸向密封為矩形圈。

圖3 矩形徑向密封結構

圖4 矩形軸向密封結構

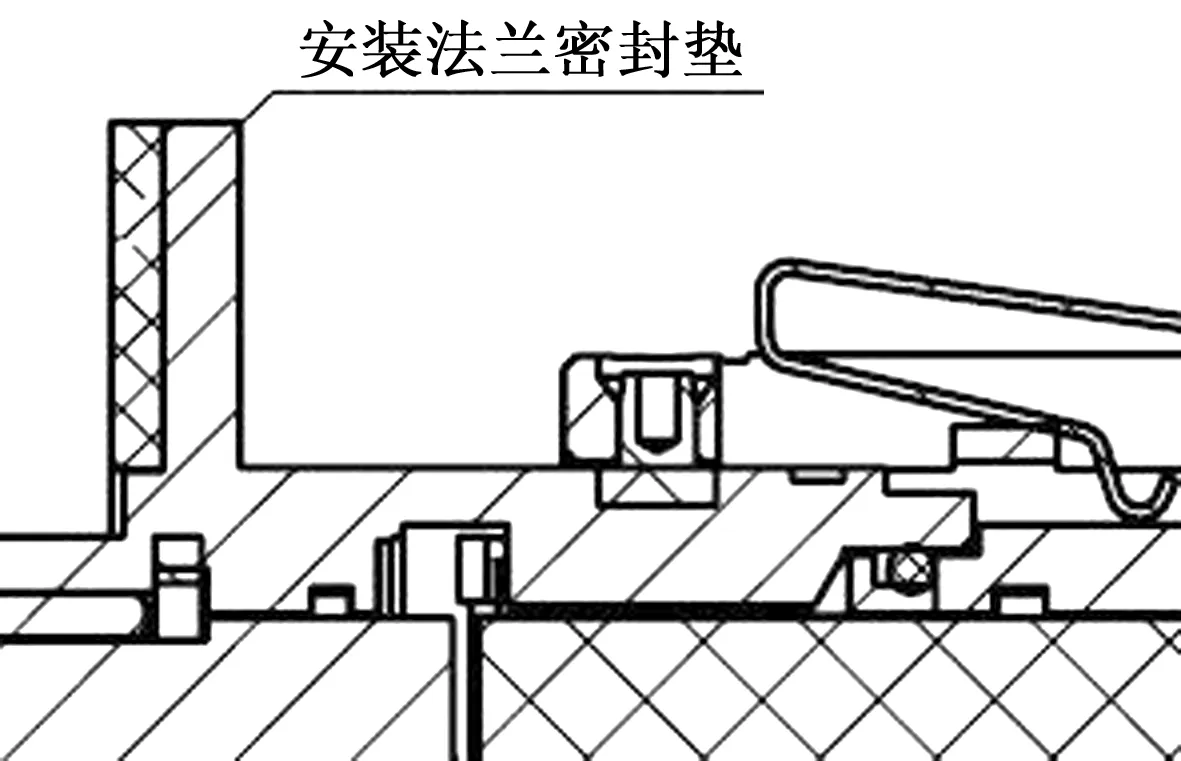

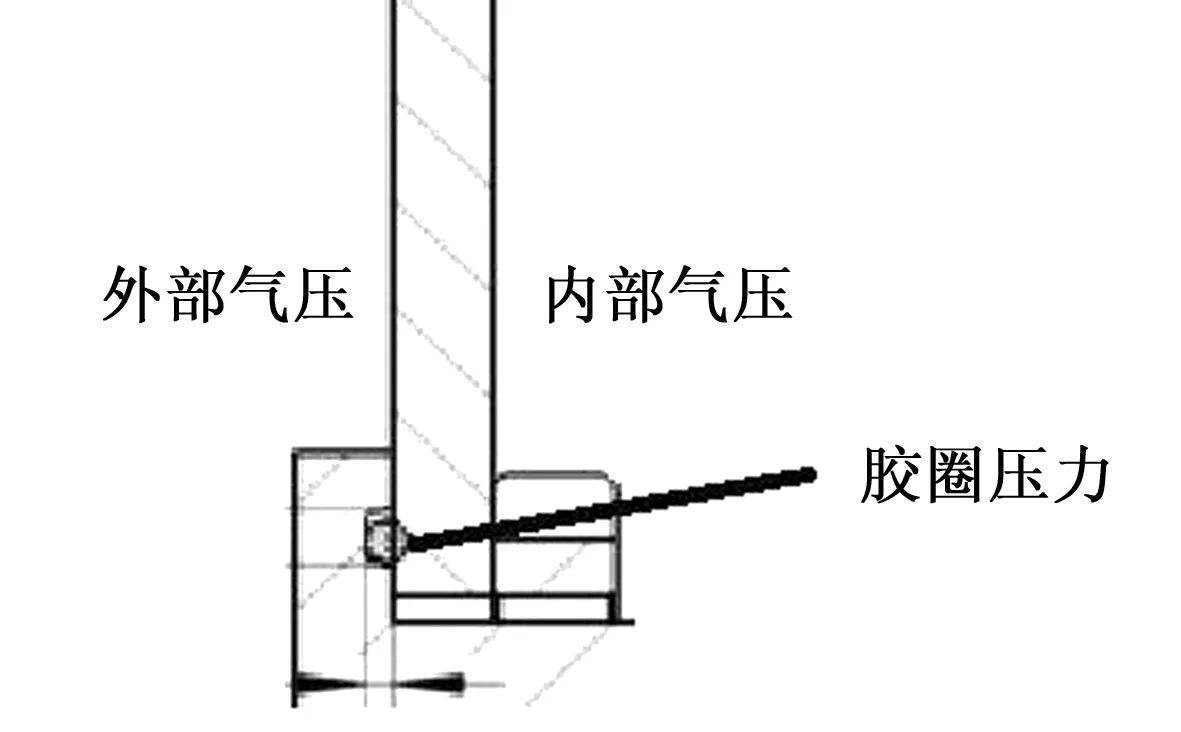

1.2.2 插座與車體安裝處的密封

1)圓形安裝處主要為軸向密封,密封件以密封膠墊為主(見圖5)。

圖5 圓形安裝處密封結構

2)矩形安裝處為軸向密封,密封件為O型圈或密封膠墊(見圖6)。

a) 密封件為O型圈

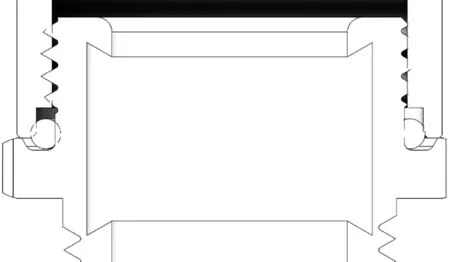

1.2.3 連接器尾附端的密封

尾附端多采用螺紋密封結構(尾附端殼體與杯形管配合處、尾附端管接頭與杯形管配合處),密封件采用O型圈(見圖7)。

圖7 產品螺紋密封結構

2 密封原理

密封件壓縮示意圖如圖8所示。

a) O型圈密封

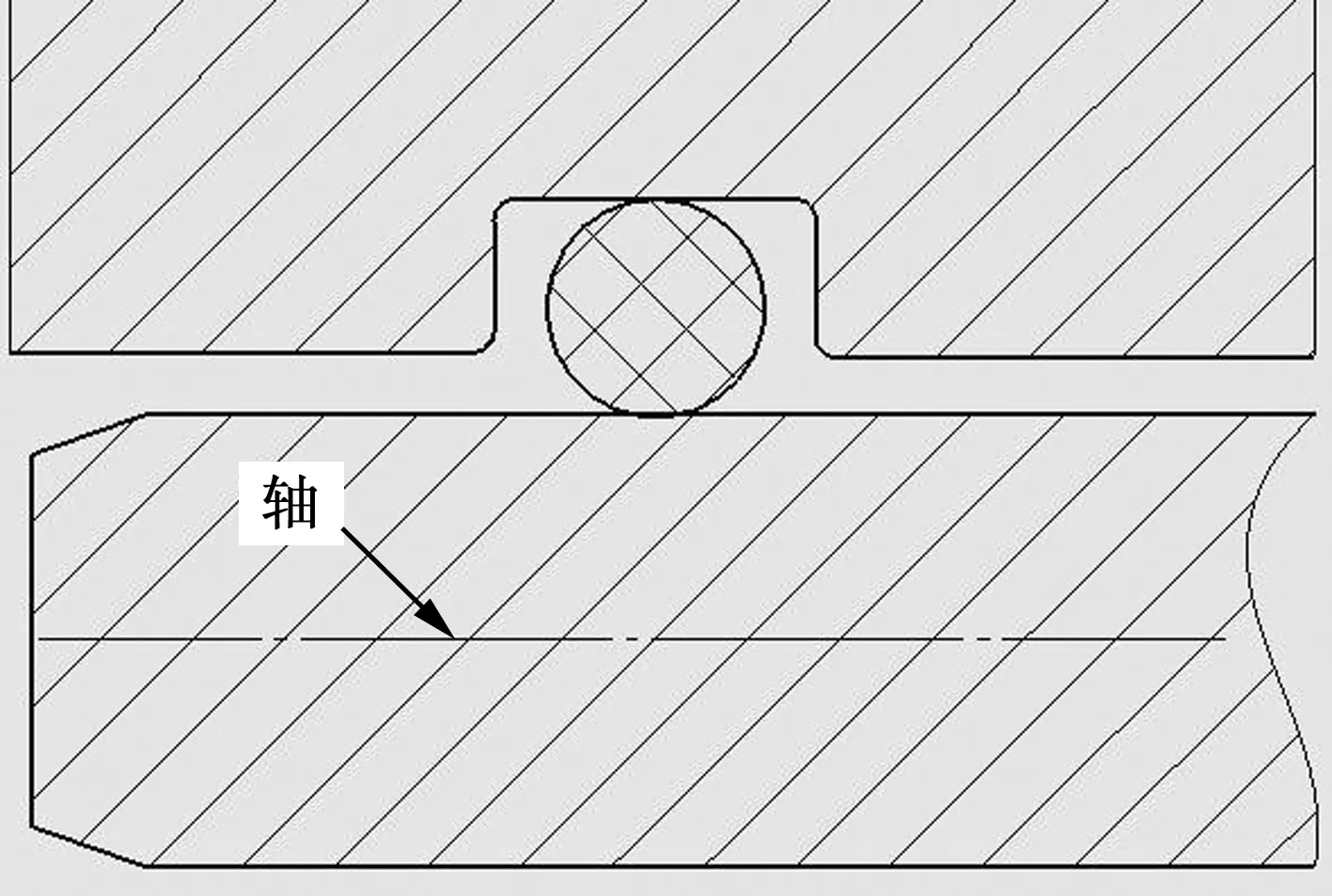

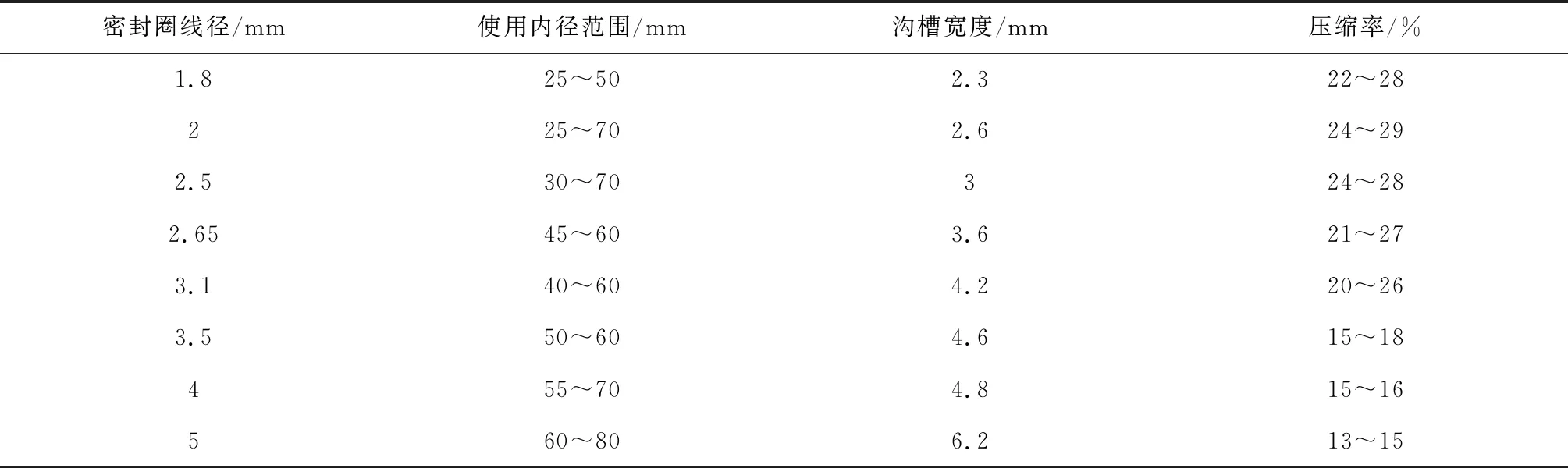

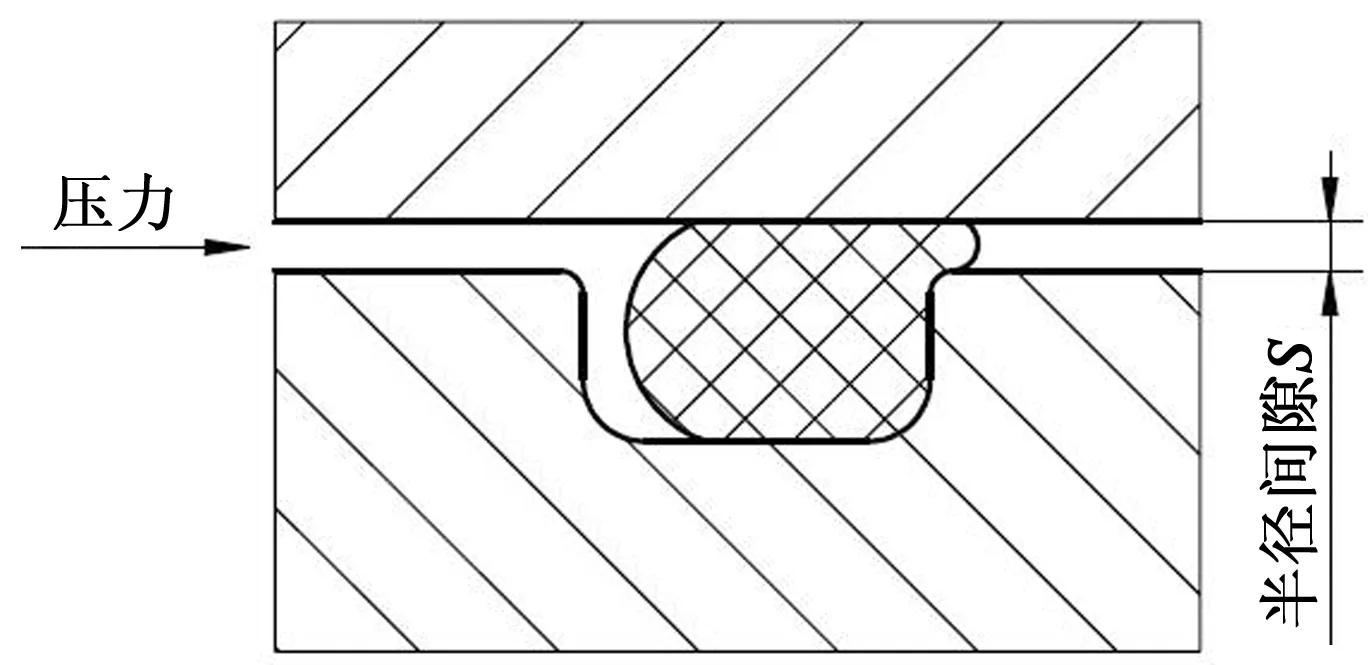

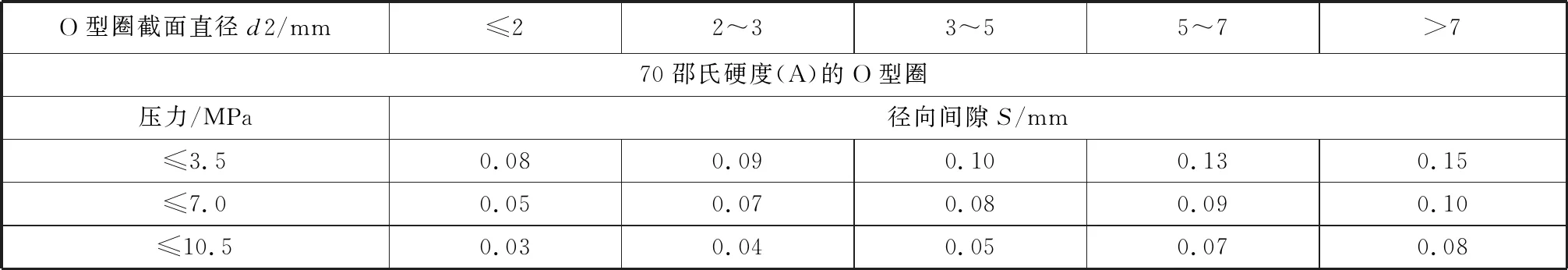

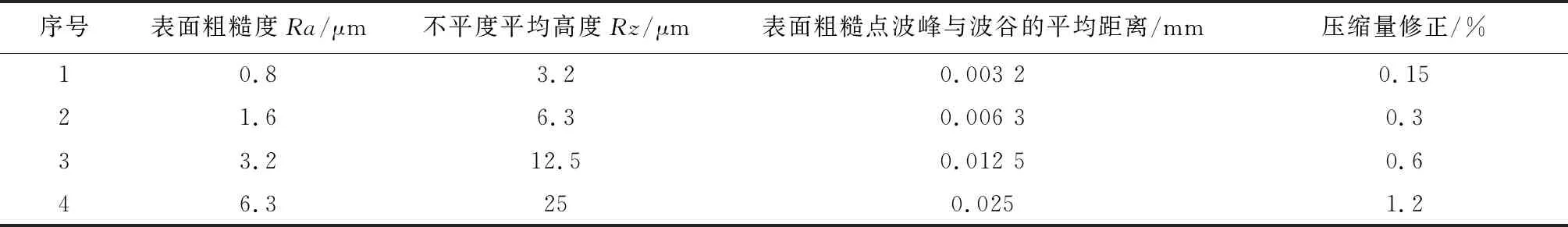

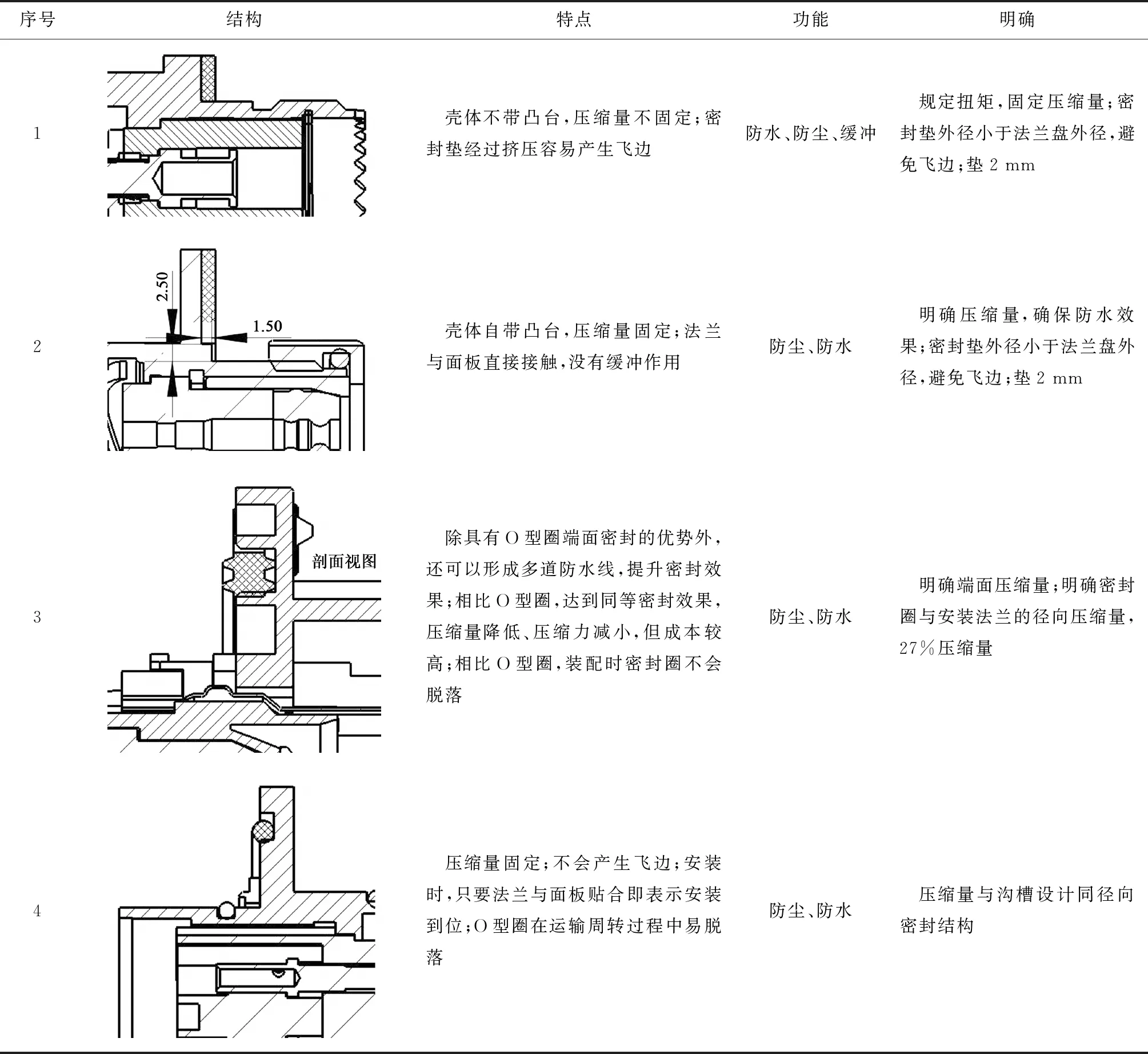

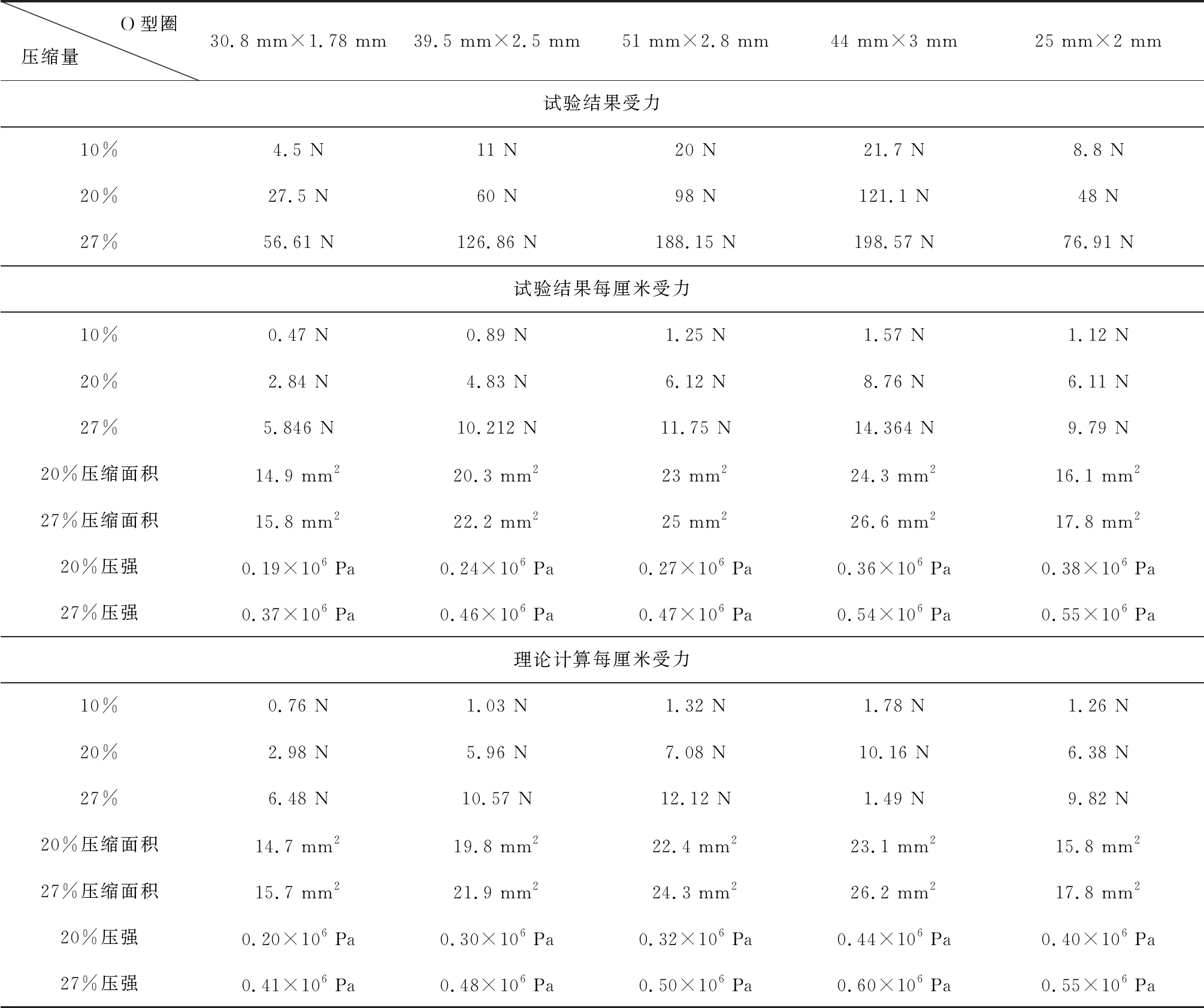

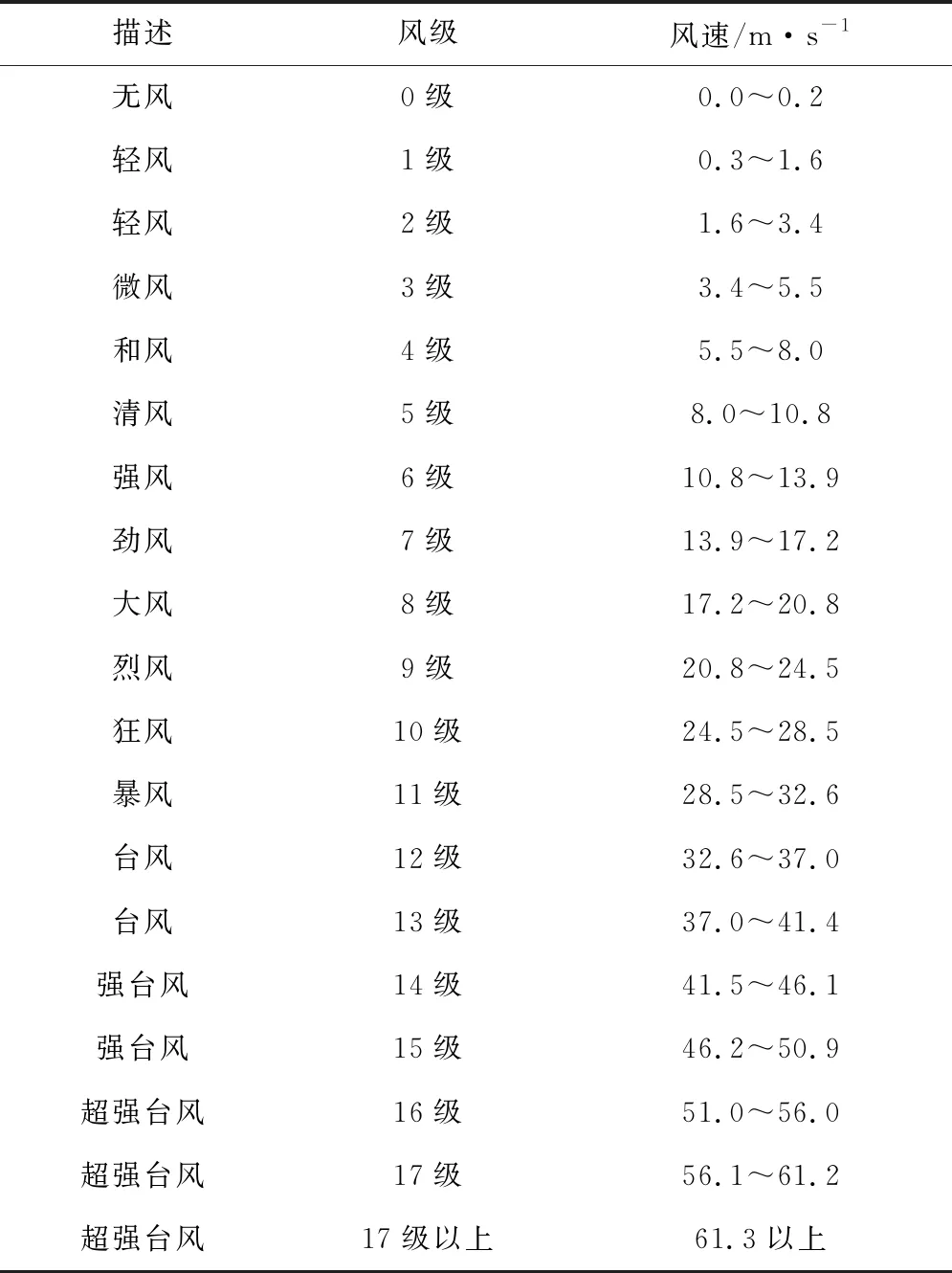

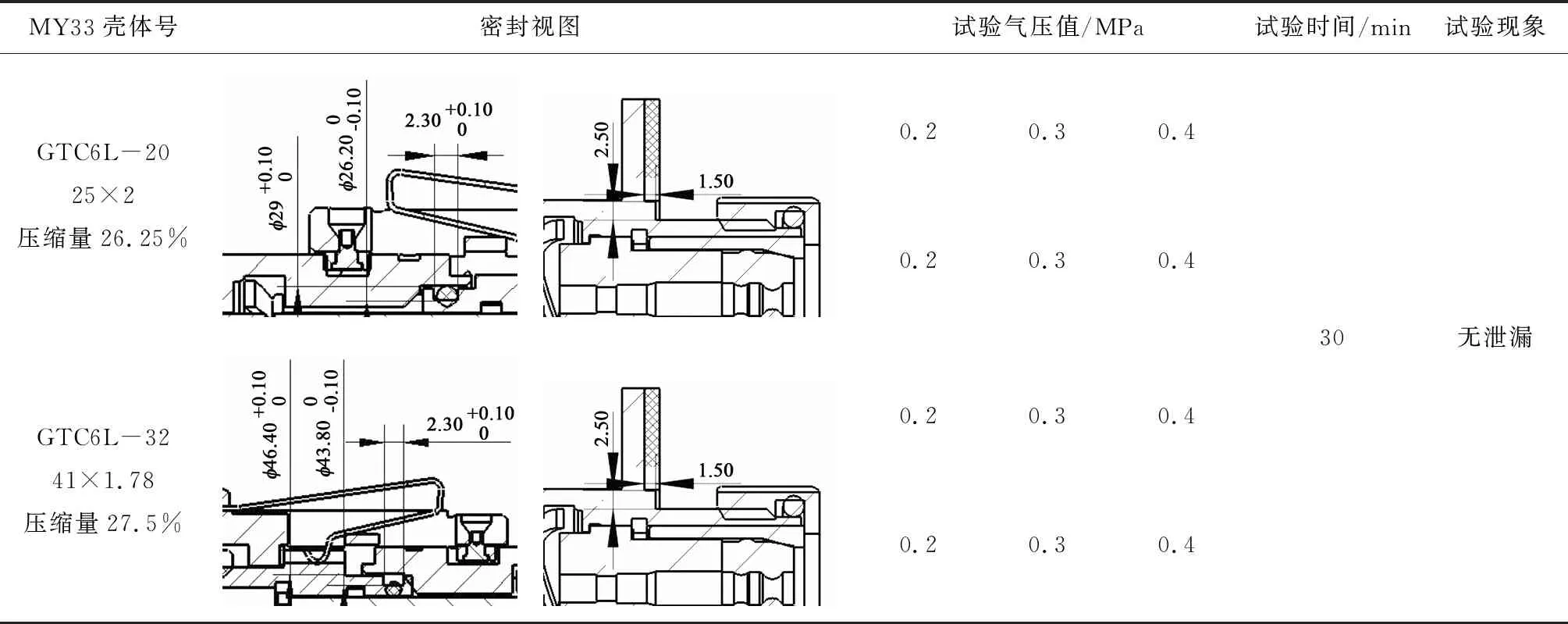

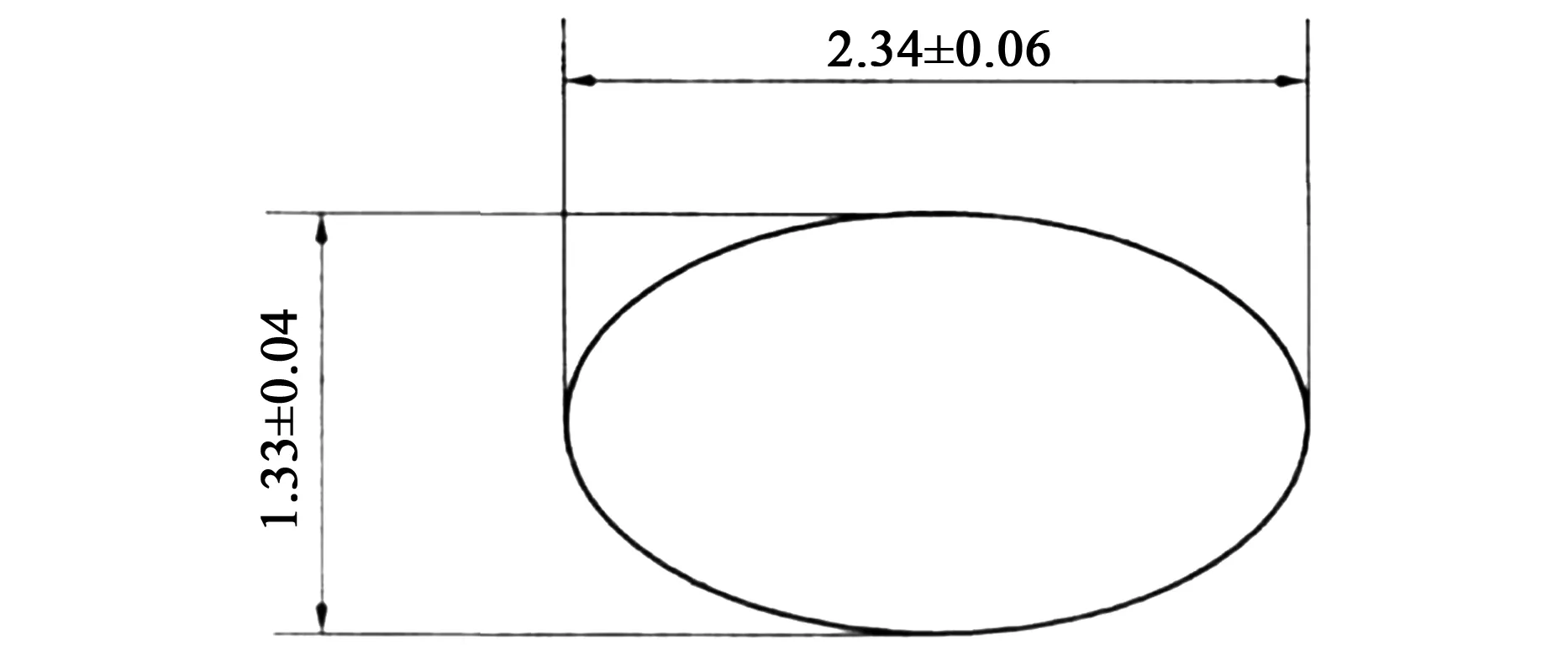

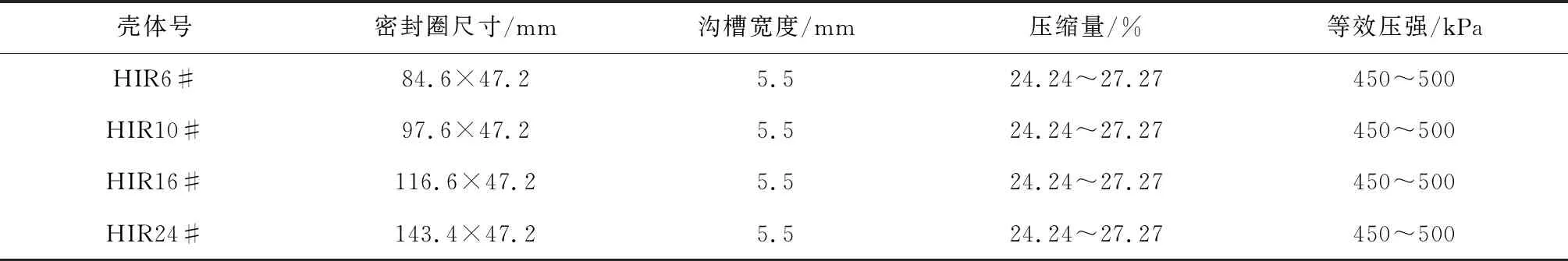

密封件裝配、壓縮后,其單位面積上形成的壓力不同,密封圈壓應力從中間向兩側逐漸降低,壓應力最大處形成“防水線”,密封件壓強P=F/S,密封內外介質壓差為Pa(例如:水下1 m深壓差為0.01 MPa),當Pa 圖9 密封壓差示意圖 1)徑向密封按結構形式分為兩類(見圖10)。 a) 密封圈安裝在筒上 O型圈安裝在圓軸/圓筒上的徑向壓縮密封,公司產品應用廣泛,此類密封形式在標準GB/T 3452.1和GB/T 3452.3中已有詳細的規定。 2)現有連接器徑向密封統計見表3[5-6]。按初始壓縮率為10%~15%選擇O型圈內徑。 表3 徑向密封統計表 3)徑向密封結構密封圈線徑選擇原則[7]如下。 a.受O型圈插入配合深度及殼體晃動量影響,O型圈配合深,受殼體晃動影響大(易出現單邊壓縮量過大),O型圈線徑選擇相比較大,反之O型圈線徑選擇相對小。 對接端殼體上是鍵槽時:O型圈在殼體根部時(O型圈在軸上),其線徑較小,線徑范圍一般是1.8~2 mm。對接端殼體上是鍵時:O型圈在方盤根部時(O型圈在筒上),其線徑較大,線徑范圍一般是3.1~3.5 mm。 b.利用螺紋空刀槽作為密封溝槽的尾附端O型圈密封,線徑受螺紋螺距影響,螺距越大,空刀槽(即密封槽)越寬,螺紋齒越高(即密封槽越深),O型圈線徑選擇越大:當螺距為1.5 mm時,O型圈線徑為1.8~2.65 mm;當螺距為2 mm時,O型圈線徑為3.1~3.5 mm。 c.殼體與杯形管配合,O型圈裝在殼體上時,O型圈同時起到密封及螺紋防松作用,所以螺紋直徑越大,線徑越大,以便提供更大的螺紋防松力矩。 4)徑向密封配合件間隙選擇原則及軸心偏移量計算如下。 O型圈在溝槽中受介質壓力作用時,會發生變形(見圖11),“流”向間隙位置,達到密封效果,也就是說,隨著壓力的增加,O型圈發生更大的變形,其應力也增加,獲得更緊的密封。當O型圈承受高壓時,會被擠入間隙中,造成密封失效,因此設計時應使間隙盡量小[8],間隙控制表如圖12所示。 圖11 O型圈受壓力變形分析 圖12 間隙控制表 水下1 m的壓強為0.01 MPa,遠小于3.5 MPa,為設計基準尺寸取整考慮,通用產品建議<5 mm,徑向間隙0.1 mm;≥5 mm,徑向間隙0.15 mm;而實際使用時徑向間隙造成的偏移量修正為5%。 5)表面粗糙度的選擇。表面粗糙度Ra通用為0.8、1.6、3.2和6.3 μm,轉換為不平度平均高度為3.2、6.3、12.5和25 μm,即表面粗糙點波峰與波谷的平均距離。粗糙點的尺寸見表4。建議表面粗糙度Ra為1.6 μm,壓縮量修正為0.3%。 表4 粗糙點的尺寸表 1)安裝面密封結構形式見表5。 表5 安裝面密封結構表 2)端面矩形圈設計要求見表6。 表6 對接端密封結構表 3)軸向密封結構選擇使用原則如下。 a.端面O型圈密封原理同徑向密封。螺母安裝O型圈線徑不隨殼體的增大而增大,原因是密封圈受到的壓強不變。螺母安裝線徑一般選擇1.78~2 mm,螺母安裝時,O型圈的壓縮量大于徑向密封,壓縮量不低于28.7%~43.2%。 b.對接端以矩形膠墊密封時,矩形膠墊的寬度及厚度不隨殼體的增大而增大(同理壓強不變)。 螺紋連接器密封結構及使用要求說明見表7。 表7 螺紋密封結構表 電氣連接器的密封件材料基本有丁腈橡膠、硅橡膠、乙丙橡膠等3種[9],每種橡膠的性能初步總結如下:1)丁腈橡膠的抗拉、耐水、耐磨、耐油性能較好;2)乙丙橡膠的耐撕裂沖擊、耐酸堿、耐老化性能較好;3)硅橡膠的回彈性、耐高低溫、耐老化、耐燃性能較好。 每種材料在性能上有很大不同,因而根據性能使用在連接器的不同位置上:1)電連接器內部密封O型圈采用丁腈橡膠,應耐水、抗拉、耐磨;2)暴露外部護套膠墊采用乙丙橡膠較多,應抗撕裂沖擊、耐酸堿、耐老化;3)連接器內部封線處采用硅橡膠,應具有回彈性、耐高低溫、耐老化、耐燃性能。通過材料的性能來決定各自的使用位置,因此材料的使用壽命依據各自的性能與材料的使用環境有直接的關系。 各部分密封件如圖13所示。 a) 連接器各密封部位 橡膠壓縮力近似計算模型: (1) 式中,δ是壓縮內應力;ε=f/h=變形量/高度;Ea是表觀彈性模量,Ea=3G,其中,G是切變模量,G=(5.3+0.777HS)/(100-HS),其中,HS是肖式硬度值。 針對上述計算模型,通過對典型的密封圈做壓力試驗,與其作對比,形成密封圈驗證試驗表(見表8)。 表8 密封圈驗證試驗表 IP67:水下1 m,壓強為10 kPa,大氣壓強為100 kPa,通過理論計算及試驗結果的研究,均滿足IP67的要求。以試驗為例,密封圈20%壓縮量時,壓強為2~4倍的大氣壓;密封圈27%壓縮量時,壓強為近5倍的大氣壓。 連接器密封性能應符合標準GB/T 4208和GB/T 34119,所要達到的密封等級為塵密、水密、氣密(見圖14)。 a) 塵密示意圖 軌道車輛現有產品的使用情況有多種使用環境,為驗證其密封件在27%壓縮量下產生密封壓力是否滿足要求,以最嚴酷的氣密試驗對其進行驗證,以風壓、洗車典型環境進行實例研究(見表9)。 表9 連接器的實際使用條件分析 5.1.1 理論研究 動車最高時速為380 km/h,根據伯努利方程得出風壓關系,風壓通用公式: (2) 式中,P是風壓,單位為kPa或kN/mm2;V是風速,單位為m/s。 車輛在有風時相向而行,將V總=(105.56+24.5)m/s代入可計算得:P=10.57 kPa(近似為水下1 m壓強)。根據氣象要求,風速等級劃分見表10(10級以上高鐵停運)。 表10 風速的描述 IP67:水下1 m,壓強為10 kPa,大氣壓強為100 kPa。通過計算及試驗結果,常用的密封圈20%壓縮量時,壓強為2~4倍的大氣壓;27%壓縮量時,壓強為近5倍的大氣壓,理論滿足風壓要求。 5.1.2 產品試驗 驗證O型密封圈及密封墊在給定壓縮量下的安全系數時,將不同內徑密封圈或密封墊組成不同殼體號產品(見圖15),對其進行氣密性試驗,以驗證O型圈壓強對密封性能的影響,樣品信息見表11。 表11 連接器的氣密試驗結果 圖15 連接器的氣密試驗示意圖 通過試驗結果可知,27%壓縮量下的O型圈、密封墊滿足風壓要求。 5.2.1 理論研究 根據標準GB/T 4208—2017要求,IPX9簡要要求如下:防高溫、高壓噴水,溫度(80±5) ℃,扇形噴嘴水流量為(15±1) L/min。 扇形噴嘴水流量(15±1) L/min,即0.004 m3/s,根據標準噴嘴截面積(見圖16)可知,水速度為v=4×10-3/(3.14×1.17×0.665×10-6)=1.64×103(m/s)。 圖16 噴嘴截面示意圖(單位為mm) 噴嘴噴水后呈60°扇形,試驗樣件與噴嘴距離為0.125 m,由于水量少,不考慮自身重力加速度及水著力面力方向,根據動量定理 Ft=mv (3) 呈60°扇形著力面受力為F=mv/t=6.55×103(N),進而計算壓強為P=F/S=0.425×106(Pa)=425 kPa。 重載系列HIR車端產品密封壓縮量及壓強根據前期總結見表12。 表12 連接器的密封尺寸核算表 5.2.2 產品試驗 連接器的氣密試驗示意圖如圖17所示。產品先放至高溫箱內,溫度為80 ℃,溫度穩定時長為0.5 h;高溫試驗后迅速進行0.425 MPa氣密試驗,持續30 min,試驗結果無漏氣、冒泡情況。 圖17 連接器的氣密試驗示意圖 針對軌道交通不同使用工況、不同位置有不同的適配結構,但依據密封原理,連接器的密封件按壓縮量27%左右設計最適宜。通過密封件應力的計算及模擬風壓、洗車等氣密試驗,及耐高溫的相關研究[10]可知,在不同工況下不同密封結構,其壓縮量滿足實際車輛工況使用要求。

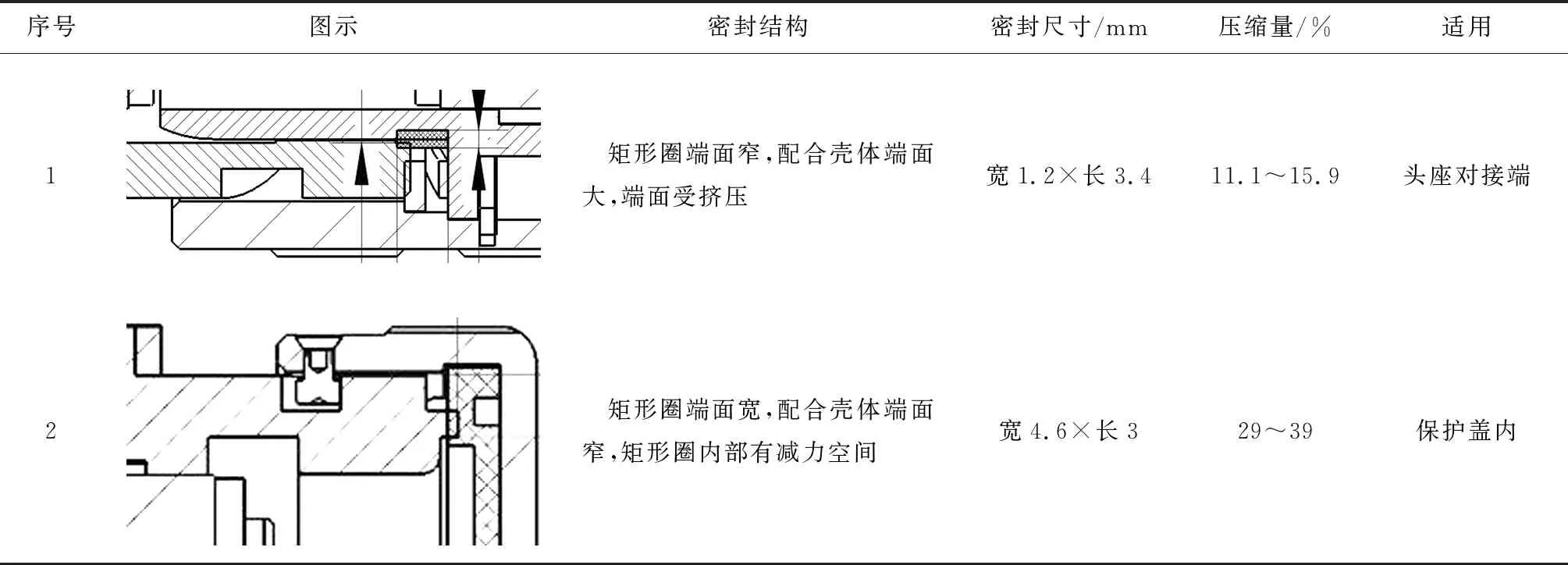

3 連接器密封結構設計

3.1 徑向連接器密封結構及應用原則

3.2 軸向連接器密封結構及應用原則

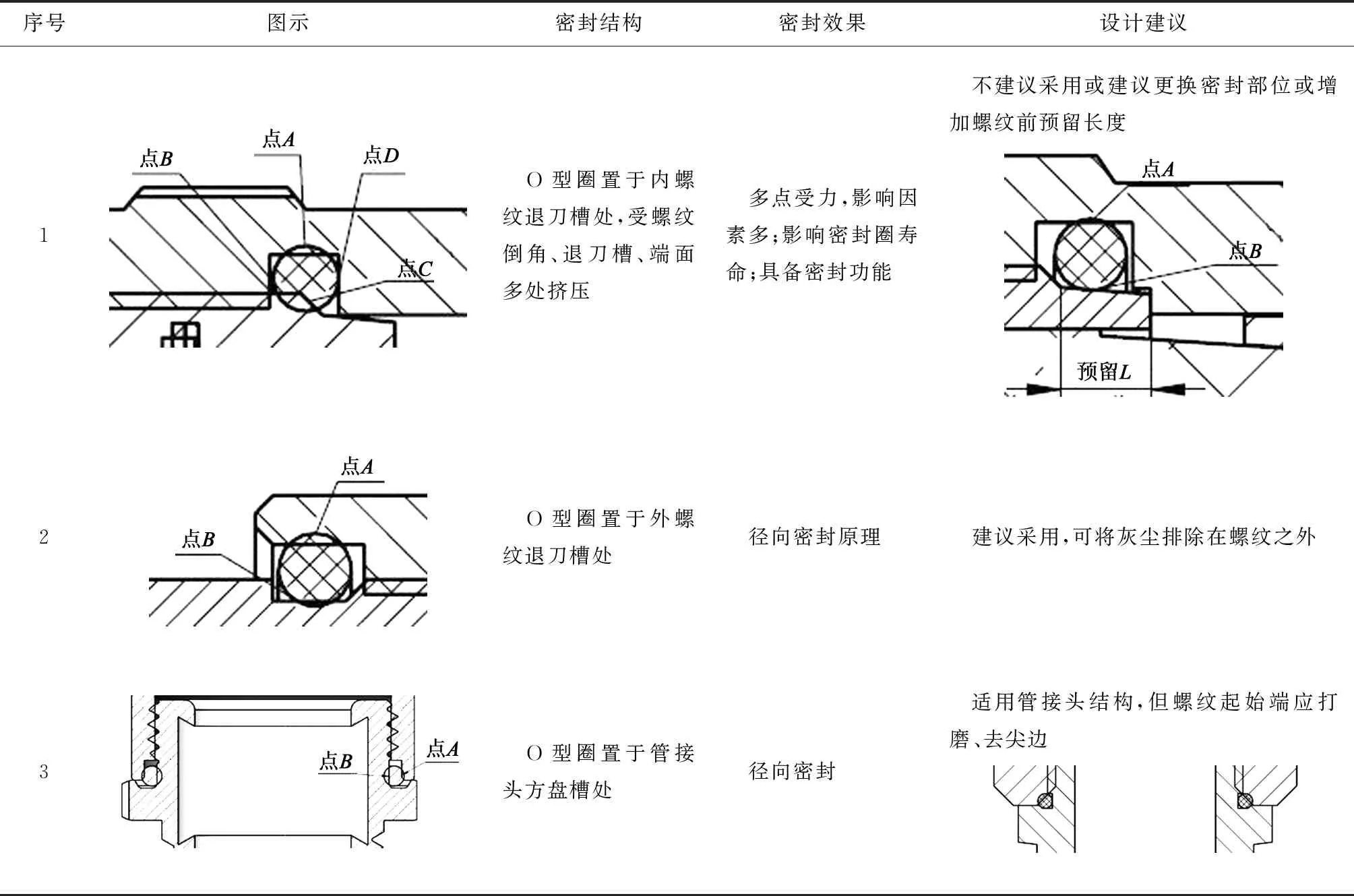

3.3 螺紋連接器密封結構及應用原則

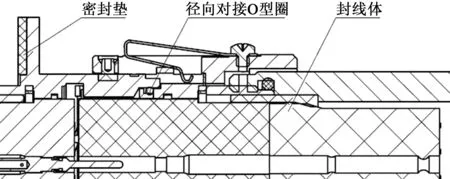

3.4 密封件材料的梳理及應用原則

4 案例分析

5 試驗驗證

5.1 風壓

5.2 洗車

6 結語