SWRCH6A~10A系列冷鐓鋼加工硬化影響因素

林晏民, 孫福猛, 方 健, 王軍藝

(1.廣東韶關鋼鐵股份有限公司 檢測中心, 韶關 512123; 2.寶山鋼鐵股份公司研究院,上海 201999)

我國華南地區的工業線材需求量約為2×106t/a,其中冷鐓鋼占比最大。相比其他供應廠家的冷鐓鋼產品,筆者公司生產的冷鐓鋼在拉拔過程中的加工硬化程度較嚴重,影響拉拔效果。

加工硬化易產生疲勞失效,疲勞是導致機械零件失效的主要原因之一。加工硬化程度過大會造成表面應力集中,容易產生裂紋。如果加工硬化后金屬材料的屈服強度提高,塑性加工設備的性能也需要提升。這就需要對冷鐓鋼加工硬化的影響因素進行分析,找出加工硬化的原因,并找到產品剛產生加工硬化時的生產工藝,并加以固化工藝措施,使冷鐓鋼產品質量穩定。

筆者設計了在普通試驗機上進行棒材和線材加工硬化指數n值測試與表征的方法,得出SWRCH6A~10A系列冷鐓鋼加工硬化影響因素,以及其化學成分、力學性能、顯微組織與n值的相關性,研究出n值的各項合理控制指標。

1 試驗方法

(1) 研究SWRCH6A~10A系列冷鐓鋼加工硬化的量化表征方法。目前,棒材、線材中表征n值的標準方法為借鑒薄板測試n值的方法。

分析以拉伸試驗方法為主,顯微硬度測試為輔的加工硬化量化表征方法。具體如下:用精度較高的拉伸試驗機測試試樣的工程應力和工程應變,由體積不變原理推演真應力與真應變,采用Ludwik模型對Holloman指數方程進行修正,再用y=B+Ax的直線方程擬合得出n值。在拉伸試驗過程中,利用顯微硬度測試加工硬化層深度,間接驗證測試結果是否符合加工硬化的趨勢。

(2) 找出影響SWRCH6A~10A系列冷鐓鋼n值的因素。對比研究不同n值的SWRCH6A~10A系列冷鐓鋼的顯微組織、化學成分、力學性能等,找到影響n值的關鍵因素。

(3) 找出適合SWRCH6A~10A系列冷鐓鋼n值的各項性能指標。根據化學成分、顯微組織、加工硬化性能3者的密切相關性,探索出綜合性能較好的冷鐓鋼產品的最佳制造工藝,使SWRCH6A~10A系列冷鐓鋼產品的n值達到用戶的使用要求。

2 試驗結果

2.1 n值表征方法的建立

n值能夠準確反映材料的塑性加工性能和材料頸縮前的均勻變形能力,是評價材料成形性能的重要指標之一。n值由Holloman指數方程定義為

σ=K×εn

(1)

式中:K為強度系數;σ為真應力;ε為真應變。

n值對材料成形極限曲線具有很大的影響,n值大的材料產生的應變峰值低,n值小的材料產生的應變峰值高。

目前,在力學試驗領域,n值的計算方法為:采用各類引伸計獲得材料在拉伸過程中的應變,由拉伸試驗機的載荷傳感器獲得應力,將上述兩個基本參量換算成真應變及真應力,對關系式兩邊取對數,得出lgσ=lgK+nlgε,該關系式為直線關系,由此可求直線斜率n。

筆者單位現有拉伸試驗機的配置系統為液壓伺服控制,原始數據包為Access數據庫格式。基于Access數據庫中力值與引伸計的位移數據可以完全讀取的模式,確定n值的二次計算方法。整個過程中,工作人員僅需復制、黏貼、錄入截面積、錄入對應的指數區間等4步,即可完成對應長棒材的n值計算,得到n值。

2.2 不同應變狀態下棒材、線材的顯微組織分析

將材料拉伸至5%塑性應變時停機,截取均勻變形過程中的任意一段,分析其顯微組織形貌[1],同時在試樣拉伸至斷裂后距斷口20 mm處取樣,觀察試樣達到最大均勻變形時端口的形貌,研究加工硬化對顯微組織形貌的影響,得到的顯微組織形貌如圖1所示。由圖1可知:試樣心部組織顯微形貌在塑形變形階段與最大均勻延伸率處無顯著差異,表明試樣在拉伸過程中,材料的加工硬化對試樣心部組織并無影響,在試樣邊部約有深度為400 mm的晶粒組織加粗層,試樣加工硬化全部發生在表層。

圖1 不同塑性變形下材料的顯微組織形貌

2.3 影響SWRCH6A~10A系列冷鐓鋼n值的因素

制作SWRCH6A,SWRCH8A,SWRCH10A冷鐓鋼試樣,試樣規格有3種:小規格(6.5 mm)、中規格(10~14 mm)、大規格(18 mm)。 對試樣共進行了48爐試驗,分別進行不同的試驗項目,主要的規律如下所述。

(1) 變形量對n值的影響。不同斷面收縮率與n值的關系曲線如圖2所示,不同斷面收縮率與表面維氏硬度的關系曲線如圖3所示(以SWRCH10A,14 mm規格為例)。

圖2 不同斷面收縮率與n值的關系曲線

圖3 不同斷面收縮率與表面維氏硬度的關系曲線

由圖2,3可知,隨著斷面收縮率的增加,n值減小,也就是說加工硬化更嚴重;隨著斷面收縮率的增加,維氏硬度增大,這與n值的變化相對應。說明n值越小,加工硬化越嚴重,維氏硬度越大。當斷面收縮率不小于10%時,其維氏硬度趨于穩定。

(2) 化學成分對n值的影響。碳當量Ceq與n值有相關性,隨著碳當量的增加,n值減小,也就是有更嚴重的加工硬化現象。碳當量與n值的關系如圖4所示,斷后伸長率與n值的關系如圖5所示。

圖4 碳當量與n值的關系

圖5 斷后伸長率與n值的關系

(3) 力學性能對n值的影響。斷后伸長率增加使n值增加;其他的力學性能,(如屈服強度、抗拉強度、洛氏硬度、表面維氏硬度等)增加時,n值減小(見圖6~9)。

圖6 屈服強度與n值的關系

圖7 抗拉強度與n值的關系

圖8 洛氏硬度平均值與n值的關系

圖9 表面維氏硬度與n值的關系

(4) 晶粒度對加工硬化指數的影響。隨著晶粒度級別的增加,也就是晶粒越細,其n值就越大,也就是加工硬化越不嚴重,但其趨勢比較平緩,也說明晶粒度對n值的影響較小(見圖10)。

圖10 晶粒度與n值的關系

2.4 SWRCH6A~10A系列冷鐓鋼合適n值的各項性能指標

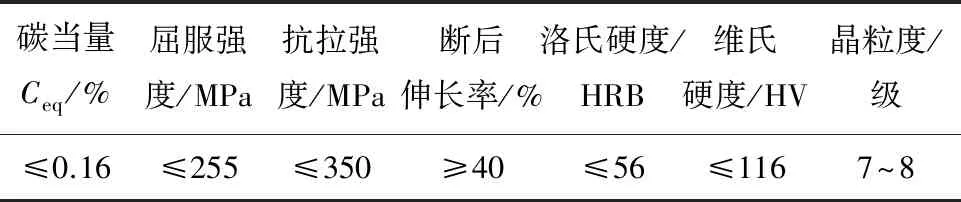

n值越小,表明其加工硬化越嚴重。根據上述試驗結果,規定n值較大的,即排在前30%的n值認為是較合適的,則得到n值為0.245~0.282,平均值為0.257,其對應的各項性能指標如表1所示。如果按表1中的各項指標進行控制,生產得到的SWRCH6A~10A系列各規格冷鐓鋼的n值就較大,也就是說其加工硬化現象比較輕,具有較好的拉拔、冷鐓性能,即有較好的綜合性能。

表1 能得到較合適n值的各項性能指標

3 結語

(1) 研究出了表征棒材、線材n值的方法;開發出了在普通試驗機上進行n值測試與表征的方法,使每位試驗人員均可在任何拉伸試驗機上獲得材料的n值。

(2) 棒材、線材試樣在加工硬化過程中,僅試樣表面發生晶粒加粗現象,這直接影響材料的加工硬化性能。試樣心部并未受拉向載荷的影響,基體組織無較大影響。

(3) SWRCH6A~10A系列冷鐓鋼n值的影響因素為:隨著斷面收縮率的增加,n值減小;隨著碳當量的增加,n值減小;隨著斷后伸長率的增加,n值增大;隨著屈服強度、抗拉強度、洛氏硬度、表面維氏硬度等的增加,n值減小;隨著晶粒度的增加,也就是晶粒越細,n值越大。

(4)n值越小,表明其加工硬化越嚴重。試驗結果表明,較合適的n值為0.245~0.282,平均值為0.257。