鋁基復合材料轉向節的結構設計和性能分析

姜子敬 林少輝 楊磊 李振興 郭秋彥 鄭琪

吉利汽車研究院(寧波)有限公司 浙江省寧波市 315336

1 前言

汽車電動化、智能化時代人們對車輛的安全、操作穩定性和駕駛樂趣的要求越來越高。車身和底盤結構作為汽車安全保障的承載結構目前仍以金屬材料為主。但隨著電動車提升續航對整車輕量化需求的日益迫切,各大主機廠紛紛引入輕質金屬材料研發。鋁合金相比于鋼強度較低,在汽車底盤結構的應用受限,而在鋁合金中加入耐磨的陶瓷顆粒,形成新型的鋁基復合材料,則具有優異的力學性能和耐磨性能。并且新型鋁基復合材料的導熱率與鋁合金相當,具有良好的散熱性能。同時,陶瓷顆粒增強的鋁基復合材料具有良好的剛性,可以通過組分的優化設計實現滿足汽車不同使用工況要求的性能。[1]鋁基復合材料代替鋼等傳統汽車材料,用于底盤、車身結構等關鍵零件,特別是高強度運動零件,對減小整車質量、降低轉動慣量、降低整車簧下質量,提高續航里程,實現更優異的操縱性能等都具有非常積極的作用,在汽車領域有廣泛的應用前景。

顆粒增強鋁基復合材料結合了陶瓷顆粒硬度高、剛度高和鋁合金密度低、塑性高的優點,使其具有增強顆粒和鋁合金基體兩種材料優越特性的結合,綜合性能較傳統鋁合金材料大幅提升,呈現出高比強度、高比剛度和高比模量。[2]鋁基復合材料的制備方法主要有外加顆粒制法和原位自生顆粒增強制法。外加顆粒法是傳統的增強鋁基材料制備方法,首先通過機械破損的方法得到陶瓷增強顆粒,然后通過攪拌鑄造或擠壓鑄造的方法獲得金屬基復合材料。[3]此種方法是依靠陶瓷顆粒和鋁合金材料的物理結合,通常稱為陶鋁。和傳統的外加顆粒法不同,原位自生顆粒增強復合材料中的增強顆粒并不是將預先制備好的陶瓷顆粒通過物理結合的方法引入到鋁熔體中,而是通過高溫熔鹽經化學合成反應在鋁熔體中自發生成。[4]在陶瓷增強顆粒反應生成的同時,鋁基復合材料的制備也同步完成。原位自生顆粒增強復合材料由于增強體顆粒在熔體內直接反應生成,界面相容性和結合性良好,從而保證了鋁基復合材料良好的綜合性能。[7]此種鋁基增強復合材料的性能遠優于普通的鋁合金材料,先前主要應用于航空、航天和軍工領域,當前隨著材料技術和汽車行業的發展,陶瓷增強鋁基復合材料已逐步擴展在汽車底盤件應用。本文選用了一種通過原位自生顆粒增強方法制備的陶瓷增強鋁基復合材料應用于汽車的轉向節,進行結構設計和性能分析。

2 鋁基復合材料轉向節結構設計

2.1 設計思路

汽車轉向節是連接汽車方向盤與前輪軸的部件,并且與減震器相連。轉向節的功能主要有以下3部分:1)與前輪軸相連接,承擔前輪軸傳遞的力和力矩;2)承擔汽車轉向功能的轉動部件;3)吸收汽車行進過程中的震蕩。汽車轉向節是汽車部件中應力最為集中、最為復雜的零件,直接關系到汽車的安全性能。[5]因此,汽車轉向節的設計要求嚴苛,性能測試項目多且周期長。

本研究主要以實現輕量化為目的,研究將鋁基復合材料應用于汽車轉向節的結構設計和性能表現。在改變制動系統中轉向節裝配關系的基礎上,通過結構設計創新、鋁基增強復合材料應用、先進的擠壓鑄造工藝研究,開發出以新型鋁合金復合材料代替鑄鐵且滿足性能的輕量化轉向節。在現代轎車中主流的懸掛系統為麥弗遜獨立懸掛式,一般用在轎車前輪。轉向節主要與減震器、控制臂、制動卡鉗和轉向橫拉桿相連,其位置如圖1。

2.2 材料和工藝確定

本研究選用一種市場成熟的陶瓷顆粒增強鋁基復合材料,此材料與鑄鐵性能對比如表1。由鋁基復合材料和鑄鐵材料的性能對比可以看出,兩者在伸長率和屈服強度方面差異不大,但從輕量化角度可以實現以鋁基復合材料代替鑄鐵達到同等性能水平。

表1 鋁基復合材料與鑄鐵材料性能對比

擠壓鑄造是一種金屬液在機械力作用下結晶凝固的先進成型技術。在壓力作用下,金屬液在整個凝固過程中與模具緊密接觸,增加金屬液的熱傳遞系數及冷卻率,組織更加細小,獲得的制品表面粗糙度低,尺寸精度高,同時壓力提高制品的密度,機械性能提高。壓力在凝固過程中為補縮提供動力,大大減小制品中的縮孔縮松以及氣孔等缺陷。擠壓鑄造制品還可進行焊接及熱處理。間接擠壓鑄造靠澆注系統將壓力傳遞給制品,易成型復雜形狀的制品。因此,本研究選用擠壓鑄造工藝進行鋁基復合材料轉向節的成型工藝。

2.3 結構設計

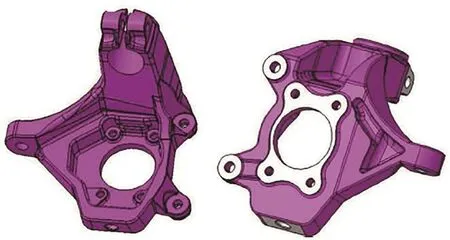

鋁基復合材料轉向節與原方案鑄鐵轉向節所有硬點一樣,裝配關系一致,各工況滿足原鑄鐵轉向節一樣的要求。通過對鑄鐵轉向節與各裝配關系的分析,以裝配關系作為參考,在裝配關系不變的情況下,初步設計轉向節的配合部位結構。圖2為轉向節與配合件連接位置設計。

圖2 轉向節與連接點位置結構設計

根據擠壓鑄造工藝成型要求與受力情況分析完善轉向節的結構,相關部位連接,結合擠壓鑄造特殊性,對零件結構進行優化形成初版結構數據。

對初版結構進行初步強度校核分析,發現減震器套筒部位較為薄弱,此位置校核最大應力高于材料的屈服強度,容易發生斷裂,因此必須對此處結構進行優化設計。優化方案為:(1)增加此位置壁厚,使其可承載更大應力;(2)在此位置增加一個橫拉筋,分擔應力;(3)加大過渡圓角,使應力得到分散傳遞;(4)在轉向節后側增加一個加強筋,使應力分散。對上述幾個方案進行設計并強度校核分析,分析結果表明方案(4)可有效分散此位置的應力集中,滿足轉向節所有工況的要求。

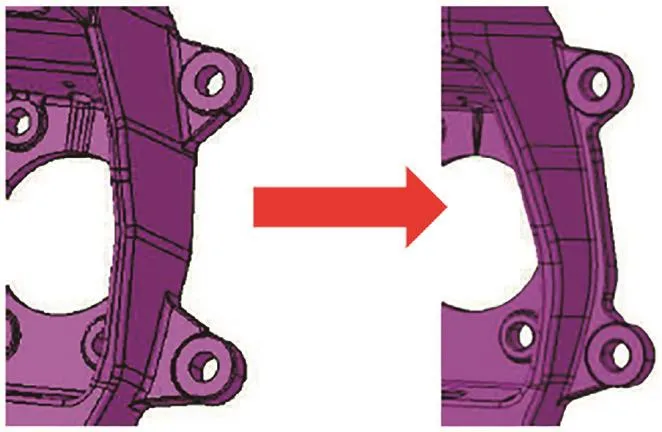

轉向節與卡鉗配合面的結構設計優化如圖3。轉向節與制動卡鉗裝配面的兩處加強筋進行設計變更,改善局部位置應力過于集中的現象。制動卡鉗處強度過大,對其安裝面再設計,以減小產品重量,此零件產品重量1.76kg。但由于制動卡鉗與轉向節裝配后存在強度不足風險,可將上下兩耳加關聯強筋,增強其強度。

圖3 鋁基復合材料轉向節初版數據

圖4 鋁基復合材料轉向節與卡鉗配合面結構設計優化

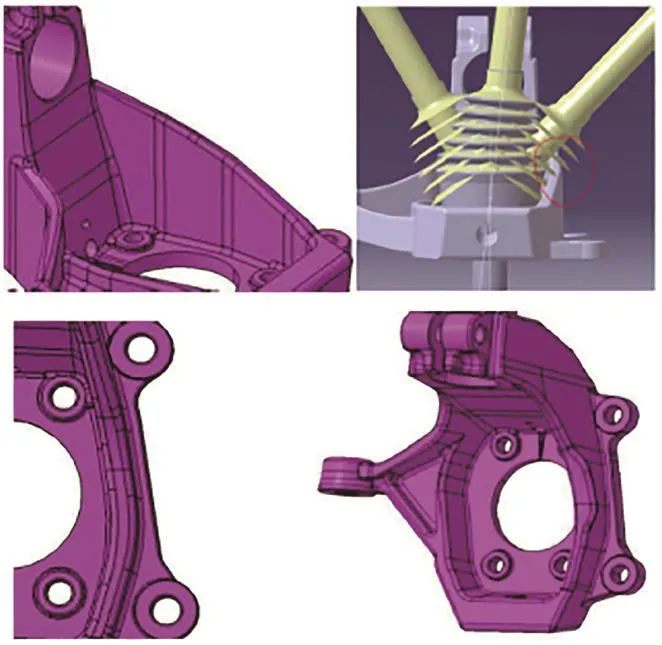

為提升安全性,對側拉筋處加強處理,但加強筋高度增高后發生與傳動軸干涉問題。為增強側筋強度與整體強度,對側筋的薄厚進行調整,增大強度。鋁基復合材料轉向節加強筋設計和終版數據如圖5,此零件重量為1.838kg。

圖5 鋁基復合材料轉向節加強筋設計和終版數據

3 鋁基復合材料轉向節強度校核分析

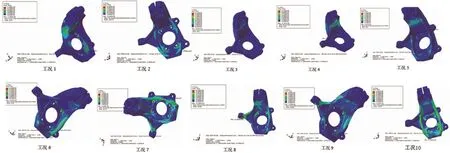

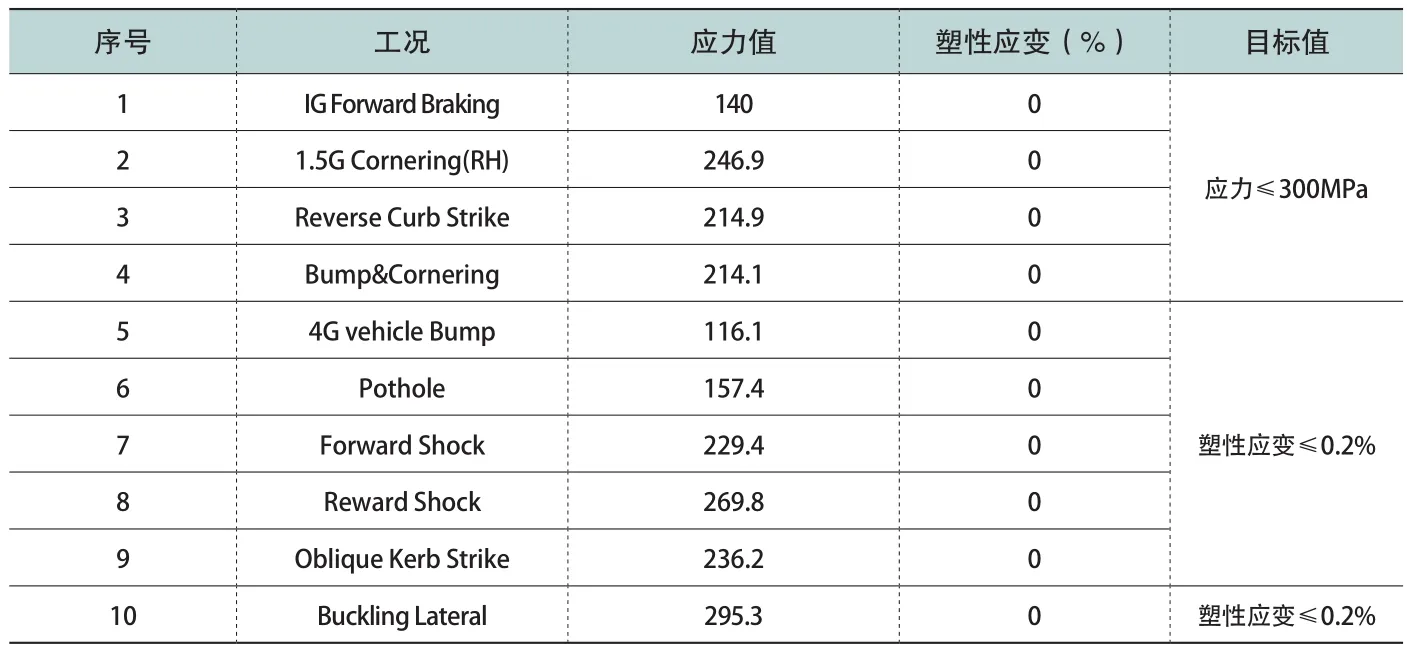

根據車型前懸架動力學載荷情況,建立轉向節CAE有限元模型,分析工況1-11強度性能。由圖6、表2轉向節使用工況強度校核仿真分析結果可以看出,鋁基復合材料轉向節各強度工況下最大應力均未超出材料屈服強度300MPa,滿足強度要求。各工況下塑性應變均小于0.2%,滿足變形要求。最終鋁基復合材料的重量1.838kg,相比于鑄鐵結構2.8kg,減重35%,輕量化效果顯著。

圖6 轉向節使用工況強度CAE分析結果

表2 鋁基復合材料轉向節各工況校核結果

4 結論

陶瓷增強鋁基復合材料具有優異的力學性能和耐磨性能,可作為新型的輕量化復合材料應用于汽車領域,尤其是工況復雜的高強度動態零部件。本文從設計思路、材料和工藝確定方面綜合考量,進行了鋁基復合材料的結構設計和性能仿真分析,可滿足鑄鐵轉向節同等的工況性能要求,并且實現35%的輕量化效果。