基于5G技術的煤礦智能化開采核心技術研究

張 馳,周鼎宇

(黃陵礦業一號煤礦 陜西 延安 727307)

0 引言

煤炭作為當今最經濟的一種化石能源,也屬于清潔高效利用能源。長期以來,煤炭都是我國的主要能源,在一次能源產量中的占比高達70%,超過60%的一次能源消費量都是煤炭[1]。在今后很長一段時間內煤炭在全球能源結構中仍占有較高的比重,依然屬于我國的主體能源,很難被取代,這是由當今全球能源格局與我國經濟社會發展需求所決定的。基于此,國家致力于通過科技力量盡量減小煤炭生產、使用環節所造成的環境負效應,確保煤炭開采、利用環節都符合綠色安全、清潔高效的標準。隨著第四次工業革命的到來,大數據、互聯網+、人工智能等新興科技促使傳統行業變革提速。“中國制造2025”戰略的提出,就是為了實現生產、裝備、制造的智能化。可見,打造智能煤礦,實現開采智能化符合國家戰略,也是煤炭行業發展的必經之路。

1 智能煤礦的概念

智慧礦山的中心就是在礦山數字化信息的基礎上,利用人工智能、大數據、通信技術、“互聯網+”等技術讓煤礦具備全方位的智能感知能力,可以自主研判與智能決策,確保煤礦中的“人、機、環、管”等在統一的綜合體內高效自主運行[2]。無人礦山屬于智慧礦山的最終目的。然而因為技術水平方面的制約,當前煤礦存在作業環境差、生產條件非常復雜且多變、大型設施不容易協調、影響因素多等問題,很多工作仍需依靠人的經驗處理,如采煤機參數調節、安全巡檢等工作。因此,當前與“智慧礦山”的標準還存在很大的差距。目前,可行性最強的辦法是分階段、分步將人員經驗與智慧賦予各組高度智能化與自動化的機械設備,同時打造出人員、設備能夠聯通的高效網絡,在確保智能化設備安全工作的基礎上對其進行實時監控與調整。然后搜集匯總相關數據信息,實現對煤礦環境的全方位感知,通過人工智能、大數據、5G通信加以調控,實現煤礦生產、運輸、銷售、應急管理、安全保障、決策等整個過程的智能化管理[3]。

而基于5G技術而言,智能煤礦就是一個煤炭生產的有機綜合體,可以實現時空一體、萬物互聯、數據融合、全息感知、業務聯動、智能決策(見圖1)。

圖1 智能煤礦具有的六大特點

智能煤礦中包括的重要系統有采、掘、機、運、通、洗選、銷售、質量、安保等系統,它們均具備自主感知、自主研判、智能輔助決策、執行能力。智能煤礦具有的六大特點概念如下:

(1)時空一體:利用GIS+BIM模式構建礦山時空一體數字化,充分整合宏觀層面的GIS數據以及微觀層面的BIM數據,從而給智能煤礦建設提供了一種嶄新的管理模式,實現煤礦生產管理的智能化。該管理模式具有數字化、可量化、可視化等特點。

(2)萬物互聯:利用5G技術將人、機、環、管等要素的全部信息都連接起來(包括參數、姿態、狀態、位置等信息),形成一個人與人之間、物與物之間、人與物之間有效感知的網絡[4]。

(3)數據融合:采用感知網絡拓撲關系對龐大的異構、動態、多維的不同數據信息進行融合分析,分別從地點、場所、時間、人員等不同層面進行分析。

(4)全息感知:通過人工智能實現對全部數據信息的強實時關聯、融合,并對人員、環境、設備、管理信息實現主動全息感知,然后自動快速分析。

(5)業務聯動:打造可迅速響應生產調度、實時指揮、緊急救援、ERP等生產管理系統一體化協同控制系統,從而讓不同業務能夠關聯互動。這需要運用輕便、靈活、松耦合、微服務模式。

(6)智能決策:構建深度學習的知識庫需要以人工智能與大數據技術為基礎,確保煤礦安全生產管理的自我學習,涉及內容包括生產、運銷、安全、后勤保障等,并能迅速分析與智能決策,而且某些環節還具有系統的自主運維功能。

2 智能化開采技術面臨的問題

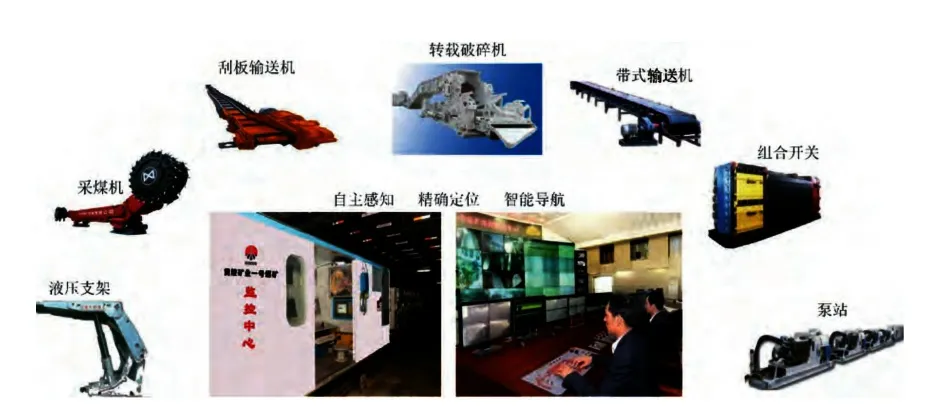

智能化無人綜采技術是一種高質量煤炭開采技術,是基于智能化控制系統,并借助可視化遠程監控技術,采用相應的工作流程與標準,將具備感知、挖掘、預測依據推理決策功能的各種綜采設備集成在一起完成煤炭智能化開采。其中,綜采設備中較為常見的有采煤機、液壓支架、刮板輸送機等等。不過因為地質環境、采煤技術、通信技術、控制技術、裝備制造等條件方面的制約,在一定程度上阻礙了智能化無人綜采技術的普及推廣。

2.1 工作面自動找直技術

該技術手段受到制約的原因包括三點:第一,諸多檢測信息存在精度低的問題,如采煤機的姿態與位置信息無法達到智能開采技術的標準。第二,加速計與陀螺儀存在的累積誤差逐步增多,是由于慣導長時間工作造成的。第三,當前采煤機、液壓支架、刮板輸送機等設備的反應時間、通信延遲時間,設備間的聯動協同性都存在不足,達不到綜采智能化開采的標準[5]。

2.2 復雜條件下高清可視化技術

該技術手段受到制約的原因包括兩點:第一,攝像頭位置、水霧、光照度、煤塵等因素會影響到視頻質量,無法對井下目標的實際狀態與行為進行準確分析。比如,運動方向、方式、目標的復合或離散,因此無法及時捕捉異常行為,也不能及時預警。煤炭開采中仍主要依靠工作人員的經驗與主觀分析,缺少客觀依據。第二,基于大數據計算與帶寬的影響,多源圖像不能完成融合關聯,因而不能分析圖像序列,也無法形成圖像視頻語義方面的文件。因此,尚不能采用沉浸式視頻監控手段對整個空間進行監控,阻礙了視頻驅動的智能化開采技術的構建。

2.3 高質量傳感器的制造

綜采工作面所處的工作環境極其復雜,這一點制約了這一技術的發展。因此,智能化開采需收集多種信息,如瓦斯、礦壓、設備、通風等信息。這就需要配備很多傳感器,但傳感器精度低、放置不合理,加之通信技術的制約,導致傳感器的精度不夠,智能化程度也不高。然而當前智能化無人開采安全保障工作要求數據精度要高,現有的傳感器技術顯然達不到這一點要求。

2.4 煤炭開采多場動態信息融合的4D透明地質構建技術

該技術手段受到制約的原因包括兩點:第一,因為探測技術與所用裝備比較落后,目前,煤炭地質條件探測數據在可靠性、精確性、時效性方面仍存在不足。因此,當前的一個重點問題就是怎樣利用數據融合,打造出符合實際地質條件的虛擬數字化3D透明地質。第二,伴隨生產活動的開展,煤炭開采過程中多場數據均處于不斷變化中。目前一個重點挑戰就是怎樣去打造一個4D透明地質構建技術,具有實時動態推演的功能。

總的來說,阻礙以上技術發展的關鍵性問題就集中于下列領域:設備控制的即時性、數據傳輸的帶寬問題、多元數據融合智能分析等。伴隨5G技術的大量應用,對攻克以上難題提供了一個重要的技術方式。因此,應加強對5G技術在煤礦智能化無人開采領域中的運用研究。

3 基于5G技術的智能化煤礦開采中的核心技術

3.1 關于4D-GIS透明地質構建及推演技術

構建透明地質首先需探測海量的數據信息,并采用高性能的智能算法進行分析。利用5G技術萬物互聯、大帶寬等優勢,并配合相應的人工智能算法能夠實現對井下不同裝備信息以及諸多探測數據的實時收集與傳送。然后根據智能化煤礦空間數據的具體要求,制作出井下地質信息以及采掘信息的三維模型,并構建實時關聯技術,從而把礦井的地理數據與采掘工程數據進行統一,這樣就完成了4D-GIS透明地質的建設[6]。另外,可參照井下采掘活動與環境實時信息,保障采掘工作能按照既定方向推進,而且還能基于相關災害數據完成關于礦井應急演練等工作的虛擬推演。

3.2 打造云計算聯合邊緣計算的管理控制模式

通常計算分析包括集中式與分布式兩種。目前,云計算實際上是一種集中式計算,邊緣計算則是一種分布式計算。它們均屬于常見的大數據計算分析方式,不同于云計算,邊緣計算中所涉及的應用場景,不用將數據傳輸至云端統一處理,只需在邊緣側就可以處理。就智能化開采而言,煤巖識別、不安全行為等AI模型訓練中有一些計算分析任務可選擇云計算加以處理,比如實時性要求較低、計算資源需求較大的計算分析任務;而關于傳感器預警、設備管控等計算分析任務往往對計算資源要求不高,但對延遲處理敏感,因此可直接放在終端設備與網絡邊緣進行處理[7]。與傳統的云平臺集中處理相比,云計算聯合邊緣計算的管控模式更貼合智能化開采中工業自動化的特點,而且管理控制更加穩定可靠、高效實時。

3.3 工作面自動找直技術

要想讓工作面具備自動找直功能,必須采集采煤機、刮板輸入機、液壓支架等設備的數據,并對其進行管控,使其符合“三直兩平”的要求。利用5G技術可以設計出一種多傳感器的精確定位方法,融入地磁導航、慣性導航、自組網定位、多傳感器修正等技術,打造基于5G的井下異構融合一體化定位服務系統。另外,可配合4D-GIS透明地質技術讓相關綜采設備實現實時協同聯動,確保采煤機位置誤差在5 cm以下,300 m工作面區域內要求最大直線控制誤差在0.2 m以下。

3.4 復雜條件下的視頻高清化技術

綜采工作面作為一個異常復雜的受限空間,在采煤作業中經常會有大量粉塵出現。比如,在采煤機滾筒割煤、冒頂片幫、刮板輸送機裝煤等環節都容易出現粉塵。一般會通過噴霧與注水等方式來預防粉塵。這使得綜采工作面成為一個有強光、粉塵、霧的復雜故障環境,所采集的可見光影像圖質量較低,不夠清晰。為此,可利用穿透性強的毫米波雷達,紅外+可見光等不同技術融合圖像,以獲得高清的井下影像視頻。其中,毫米波雷達技術可以將煤層位置與厚度做出準確的判斷,并且通過與紅外成像技術的配合,就能獲得更精準的開采工作面附近地質3D成像信息。另外,可對視頻進行深度學習,充分剖析視頻內容,對其進行語義理解,從而在視頻驅動下完成智能化開采。

3.5 井下環境感知與安全管控系統的核心技術

利用5G萬物互聯的特性,創設井下安全生產環境感知平臺,以破解當前環境感知精度低、系統間聯系性不強、安全監測不能相互連通等難題。另外,還需研究智能通風、排水、降塵、防火、微震監測系統安全管控核心技術,科學劃分出工作面重點范圍的安全防控等級。如此,從不同層面、不同角度對井下瓦斯、頂板、粉塵、礦壓、水火、供電安全等進行精準感知與有效管控,從而確保智能化開采的順利進行[8]。

3.6 精準定位系統,為開采設備提供引導

為確保煤炭開采作業的順利推進,需要精準定位開采設備的空間位置以及工作路徑,并對這些信息進行測量。然而井下空間封閉有限非常復雜,電磁干擾非常嚴重,加之缺少衛星導航引導,很難對設備做出精準定位導航。利用5G技術實現定位的精準性,確保在開采作業的時候可以實時跟蹤監控,并把井下全體人員、設備等信息第一時間準確傳輸至計算機系統內,管理員就能隨時了解井下工作人員、設備的分布情況與動態,以便做出更合理的調度與管控。另外,設置報警提示功能,對人員進井時間做出設置,一旦超時系統會及時向下井人員給出警報。對部分重要的地下室與危險場所,如盲道,可安放電子圍欄,便于對員工的出入權限予以管控。若有無授權的人員進入,系統會及時給出警報,從而確保井下作業的安全可靠。此系統能夠在惡劣復雜的環境中工作24 h,有助于搶險救災工作的開展。一旦有事故發生,可馬上通過計算機查看事故現場情況,包括現場人員的位置分布、被困人數、遇險人員疏散路線等信息,從而為事故救援的開展提供有效的依據。

3.7 井下機器人群協同智慧與饋電管控平臺

機器人開采模式屬于智能化開采發展到的高級形式。展望未來的發展方向,人工開采作業將被特種作業機器人所取代,特別是機器人群協同開采模式更是今后的研究重點。目前,煤礦機器人在巡檢、搜救等領域獲得了一定的進步,但是在諸多層面仍面臨著許多不足,集中在關鍵結構、可靠性、材料、復雜環境適應性、智能決策、防爆電源的長時可靠供電技術等方面(見圖2)。美國與德國在復雜條件下的機器人作業研究比較成熟。我國新松、唐山開誠等也致力于機器人研究,取得了一些成果,但與國際水平相比仍存在不小的差距。但是井下機器人協同智能化控制這一領域的研究非常少,煤礦機器人定位導航與避障,信息融合與決策規劃、自適應控制等數個核心技術也需要盡快攻克。另外,制約井下機器人發展與應用的一個因素就是供電的可靠性與續航能力。防爆要求與電池技術都遲遲沒有進展。

圖2 基于5G技術的煤礦智能開采示意圖

4 結語

總而言之,打造智慧煤礦是煤炭行業發展的必然選擇,可以推動煤炭產業的轉型發展,也為工業技術革命提供了一些方向。在建設智慧煤礦的過程中必須重視智能化開采技術的研發,充分利用5G技術與其他高科技,實現煤礦開采的無人化與智能化,促進傳統采煤業的改造升級。