大型轉爐余熱鍋爐自動化控制系統研究

王海帆

(河鋼唐鋼公司 河北 唐山 063000)

0 引言

轉爐余熱鍋爐是生產企業重要的電力設備之一,有了該設備能夠提高余熱的利用率,從而保證生產的順利完成,可以說它的作用極為關鍵。在傳統的生產方式中,轉爐余熱鍋爐的給水方式一般分為二沖量、三沖量連續調節控制[1]。然而在這一過程中的弊端性也較為明顯。首先,冶煉周期時間較長,耗能較大[2]。其次,由于蒸汽流量的波動性不斷增長,汽包水位的波動性也變得極為不穩定,而這種波動性也使調節閥變得易動,壓力的波動幅度就此產生[3]。調節的精準度不能得到有效的保障,從而影響了煉鋼成品的最終質量。

1 系統熱負荷變化特點

余熱鍋爐在生產過程中會產生蒸氣流,這些蒸汽流配合著調節閥門能夠到達蒸汽輪機,從而實現內部功能的輪轉。當主氣閥和調節閥處于全開狀態時,如果將調峰去進行部分數值的修改,蒸汽壓力也不會因此而改變,這主要源于蒸汽流通中所產生的作用力是不變的,因此它整體的過程始終處于較為平穩的狀態。但如果不能及時處理蒸汽輪機葉片上的結構,則會導致蒸汽壓力增大,這時無論是機組速度還是閥門的開關都會受到相應的影響。除此之外,余熱鍋爐的蒸汽所產生的影響力也會作用于軸封系統以及輸水系統等各個環節。在余熱鍋爐發生作用力時,該設備通過與泵閥門等各個部件之間的配合,將熱氣流容量傳遞給工字從而實現蒸汽去做功。為了能將這些熱量充分地利用,余熱鍋爐在設計方面也會做出相應的調整,例如在它的管徑部分可以適當地進行調整,因為這些鰭片管使得所產生的結垢不能順暢的脫落,從而影響了熱量的擴散,也由此導致了蒸汽壓力的下降。除此之外,還要時刻保證余熱鍋爐的爐壁保持完整的狀態,一旦出現破損要及時修補或替換,否則也會導致蒸汽壓力下降。最后,當汽水管道出現泄漏,或者由于閥門等部件出現了誤動這些錯誤性的操作,都會形成蒸汽壓力下降的因素。

余熱鍋爐就是利用燃燒所產生的熱量以及蒸汽量進行能量的輸送,在這個過程中,轉爐的時間基本控制在40 min以內,最短也要保證在35 min以上,培養時間要控制在20 min以內,最低不能低于16 min,吹氧工藝處在煉鋼中間地段。這時余熱鍋爐的熱負荷將會增長,氣量也會隨之增加,吹煉時間變得越發延長,所產生的氣量也就越大,在吹煉期間它的氣量值平均可高達73.4 t/h[4]。冶煉期間凈產值平均29 t/h。一旦缺氧過程結束,余熱鍋爐熱負荷便開始下降,下降點到一定數值范圍內,熱負荷點冶煉便可完成。之后,便進入到下一輪的生產環節中,因此在轉爐生產的整個過程中,所有的生產值都在發生著微妙的變化,無論是熱負荷還是熱強度。這些數值的作用變化會直接影響到汽包水位的反應變化當中來[5]。并且在整個流程中,它借用余熱中所產生的能量,將其最大限度地利用,而在這個過程中,不僅環保,更能節能。

汽包水位變化的特點是,汽包水位的變化隨著余熱鍋爐熱負荷的變化而變化,它的波動性幅度越劇烈,速度也會變得越快,這也充分說明汽包水位的波動,使得它的穩定性變弱[6]。而這種弱化的現象會隨著氣包水位的上升速度發生著改變,尤其在吹煉的最初階段,這種速度變化更為明顯,汽包水位的這種劇烈的波動性容易產生虛假波動的現象。在生產過程中隨著熱負荷量的不斷增加,汽包水位也會在這種劇烈的溫度差異下不斷升高,從而形成大量的水泡,而水位也會增長。

汽包水位的重要性主要體現在它能有效地保證余熱鍋爐的安全運轉,如果不能精準地掌握汽包水位,就會使生產無法正常進行。嚴重時甚至會發生生產事故,其主要原因在于:隨著水氣量的不斷增加,汽包水位會直接帶動水位的上漲,但如果在氣量增加的同時,結構卻不能及時地進行消除,那么這些結構會直接沖破管壁,從而發生泄水的現象[7]。這種泄漏的狀況使得水位會急速下降,在這一過程中熱量并不會得到削減,從而水分在過度蒸發后導致干鍋問題的出現,汽包內壁也會隨之受到破壞。如果在生產的過程中不能及時發現該問題,或是沒有采取有效的干預措施進行防御,又或是沒有及時調整汽包水位,最終會影響到生產的順利完成。只有保持汽包水位的平衡,使氣量蒸發與水流補充保持在一個維度上,才能使生產始終處于穩定的狀態,也能使其在安全順暢的環境中完成。

為了能使生產安全且高效地完成,就要時時檢測細胞水位的變化,以此來保證氣量與水位的平衡性,這樣汽包值便能始終保持在一個平穩的狀態中,通常所采用的技術手段為變量檢測冗余技術以及開關型選擇控制技術等各種技術手段[8]。

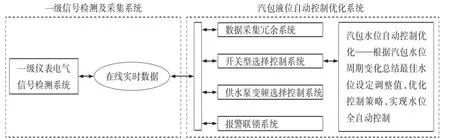

作為最優化的處理方案,采用該技術不僅能滿足生產的需求,更能節約生產成本,使生產保持在高效的運行狀態中。汽包水位控制工藝流程如圖1所示。

圖1 控制系統工藝流程

2 系統控制方式

該控制方式依據生產的變化以及轉爐生產的實際性需要來進行調整,在實際的經驗總結中設定出能夠滿足生產需求的最優化水位調整設定值。有了這個設定值,生產便能運行在一個平穩的狀態中,特別是檢測冗余系統的裝置,通過采用設定值更能精準地控制運行系統的平穩。此外,還包括用供水泵變頻選擇控制系統等,正因為有了這些控制系統的存在,才能使水位變化量保持在一個實時的運行狀態中[9]。一旦情況異于平常,所設定的報警系統也會及時發出警報。

2.1 一級信號檢測數據采集冗余系統

想要有效地保證檢測的精準性,就要科學地進行設計,特別是要依據水位變化的特點,實時進行檢測。具體的措施為:利用多個檢測變量合并錄入到一個控制器中的方式,使它們能得到統一的控制,但需要注意的是要合理地編排它們之間的順序,特別是要將選擇器放置到控制器的前面,這樣便可順利地接觸到來自變送器的輸出信號[10]。這不僅能有效保證儀表的運行平穩,還能使測量的數值采取更為精準。此外,編排順序的重要性還體現在有效保障儀表的正常運行。通過這種檢測的方式,不僅可以將所有的數據源進行統一性檢測,檢測的細微波動變化也能利用該檢測方式體現出來,從而大幅度降低了數據的誤差性。其檢測控制原理圖如圖2所示。

圖2 數據采集冗余系統檢測控制原理

2.2 給水排水閥開關型選擇連鎖控制系統

在實際的生產過程中,汽包的水位變化并非一成不變,通常情形下,它共分為3個時期:前燒期、吹煉中期、后燒期。不同的時期所反映出的變化也存有很大的差異性。例如:在前期階段,隨著汽包的不斷增多,汽包也會不斷形成,從而使汽水容積整體呈現出上揚的狀態。在中期階段,汽包的變化同樣會不斷地增多,這時如果能將吹氧量進行有效地控制,出水的容積量與蒸汽的排放量都會得到平衡性調節。汽包水位也會因此產生變化,這種變化性會直接影響到水位的繼續增長。到了后期階段,吹氧過程已經停止,這時鍋爐中的溫度會因此而降低,氣率也會隨之減少,水位不再增長。汽包給水管切斷閥、電磁閥及汽包出水安全放水管電動閥開關型選擇控制,控制的階段主要體現在將整體反應段位進行合理且有效的劃分,具體到工藝流程中則表現為汽包水位的各個量值,在得到有效量值的同時基本也就完成了控制的目標要求,這樣就能保證生產的安全運行。在控制的階段,要將主控變量汽包水位進行嚴格監測,避免因連接器的切斷而發生選擇性失誤。一旦發生意外“事故”,則可利用關閉或打開水管切斷閥、出水安全放水管電動閥迅速將汽包水位進行調節來防止遭受更大的損失。

2.3 給水泵變頻選擇控制系統

為了能夠有效保障煉鋼生產順利進行同時又能避免浪費現象的發生,特采取水泵變頻設計的方式來進行有效的防控。通過利用水泵變頻控制模塊來對鍋爐供水進行控制,這樣即使在煉鋼的過程中出現間斷,也不會造成對水泵的破壞性影響。這種控制方式的運行原理,主要通過控制汽包供水量來實現,這樣水流量就能得到有效的控制,從而避免水資源的浪費。具體方式:一種是根據吹氧期停氧期汽包供水流量設定目標值,采取PID調節連續調節供水流量,來達到控水的目的。另一種是自動頻率設定調節,通對供水泵頻率的掌控來控制汽包水位、吹氧時間,這樣同樣能夠達到對汽包水位的控制。通過人機的操作方式,工作人員可在界面中清晰地進行選擇,操作簡單且易行。利用網絡通信的優勢,將所需要的信號進行截取和篩選,然后進行下發,設備在收到指令后便可實施自動化控制操作流程。具體如圖3所示。

圖3 汽包液位自動控制優化系統簡圖

3 系統功能實施

3.1 系統分步實施

本系統采用了自動優化的方法,用來實現汽包水位全自動控制,系統具體功能實施主要分為三部分,按以下幾步進行:

(1)工控數據冗余檢測。選擇設定兩個水位檢測信號,將這兩個信號所產生的測量差值進行統計,并輸送至變送器,差壓4~20 mA信號直接進入PLC,轉換為水位高度工程量用于顯示計算。①信號檢測:在不同的模塊中,將所測量的數值輸送到模塊中,這樣便能將測量點中的冗余性能進行控制。②手動選擇方式:利用手動的優勢,將不同的測量點進行設定和輸入。③自動選擇方式:首先要得到不同的水位測量值,然后再將這些數值求得平均數,之后便可錄入模塊中,并在HMI上選擇以提高水位檢測的軟件容錯性能。

(2)給水排水閥開關型選擇連鎖控制系統。汽包的啟動水位(H)定在-1 000~-300 mm(汽包中心線為0水位)。①氧氣切斷閥開到位,自動吹氧氣時,給水閥常開;-350 mm<H<200 mm,給水閥開,排水閥關;H≤300 mm,給水閥開,排水閥關; H≥+350 mm,給水閥開,排水閥開。②氧氣切斷閥關到位,停止吹氧時:H ≤-300 mm,排水閥關,給水閥開;-300 mm≤H≤-100 mm,排水閥關,給水閥關;H≥100 mm,排水閥開,給水閥關。

(3)給水泵變頻選擇控制系統。該系統共需要2臺鍋爐給水泵,并將水泵中的變頻數值進行設定,以實現對汽包水位控制的目的。①給水泵變頻控制根據供水流量PID調節。在得到吹氧量的同時,將這些數值進行模塊式輸入,并將其作為水泵變頻數值的設定來調節汽包水位。②給水泵變頻控制自動頻率設定調節。吹氧氣就要根據這個時期的需要來對汽包水位進行調節。包括水位的變化以及水泵的速度,從而保持水位的平衡。一旦發現缺水的現象,要及時進行補水,始終保持在-200 ~100 mm正常范圍內。根據水位PID調節,自動設定變頻器頻率。

3.2 完善的報警連鎖功能

根據水位值的不同變化,將其連接于報警系統中,這樣一旦水位值出現異樣,便可通過報警系統來及時地解決問題。汽包水位H≥600 mm,高水位報警汽包水位H≤-700 mm,低水位一次報警;汽包水位H≤-800 mm,低水位二次報警,氧槍傾動PLC通過通訊接收報警連鎖信號,提氧槍。-300~-10 mm為汽包啟動水位(汽包中心線為0),為許可下氧槍位。汽包水位≥-350 mm時,氧槍傾動系統通信接收連鎖信號,允許下氧槍。

4 結語

通過對轉爐余熱鍋爐汽包水位優化自動控制系統的研究發現,利用網絡資源的優勢,將生產工藝進行有效的控制,所用的控制手段包括工控網絡通信、控制軟件接口、工控數據冗余檢測等各種技術手段。其目的就是為了有效控制汽包水位的變化,從而保證生產的順利進行。在這個變化的過程中,所采用的技術手段也要講究科學性,使數值范圍控制在合理的范圍內。這樣不僅能減少工藝的繁雜程度、節約能耗,更能保證生產的質量和品質。