YGMK 系列伺服門式液壓機設計

姜君杰,喬禮惠

(江蘇國力鍛壓機床有限公司,江蘇 揚州 225009)

1 引言

液壓機是一種利用液體壓力能來傳遞能量,以實現各種壓力加工工藝的設備。其具有在行程的任何位置均可產生額定最大壓力,可在下限位長時間保持壓力,工作行程速度較慢、生產效率不易提高等特點。三梁四柱式萬能液壓機為最常見的典型結構形式,整機結構簡單,工藝性較好,配以三相異步電動機驅動恒功率變量泵作為動力源,結合先進的插裝閥集成系統使液壓機運行平穩、易于實現壓力調整。此系統雖然可實現超過設定壓力減少輸出流量,但在整個生產過程中電機將一直處于正常運轉狀態,而根據液壓機的工作方式,在上停取放料以及保壓過程中是可以不需要油泵提供能源亦即電機是可以不工作的,特別是在非金屬成形行業,因保壓時間長,這種驅動方式的能耗非常高。因三梁四柱結構存在導向精度低特別是承受偏心載荷能力較差等原因,公司推出整體框架結構的門式液壓機作為三梁四柱式液壓機的升級換代產品,機床外觀如圖1 所示。機身體及滑塊采用優質材料以及板料成形技術焊接,結合四角八面導軌結構,精度保持性好、導向精度高、抗偏載能力強。配置伺服泵控系統的新機型從根本上克服電機一直旋轉耗能這一弊端,當系統需要的流量發生變化時,電機轉速根據流量、壓力指令進行調整,使得齒輪泵的輸出流量發生變化,實現在液壓機上的柔性調速調壓以及節能應用,通過電控系統與伺服驅動器的無縫配合,使液壓機位置和壓力控制精度均有明顯提高。

圖1 伺服門式液壓機外觀

2 系統構成

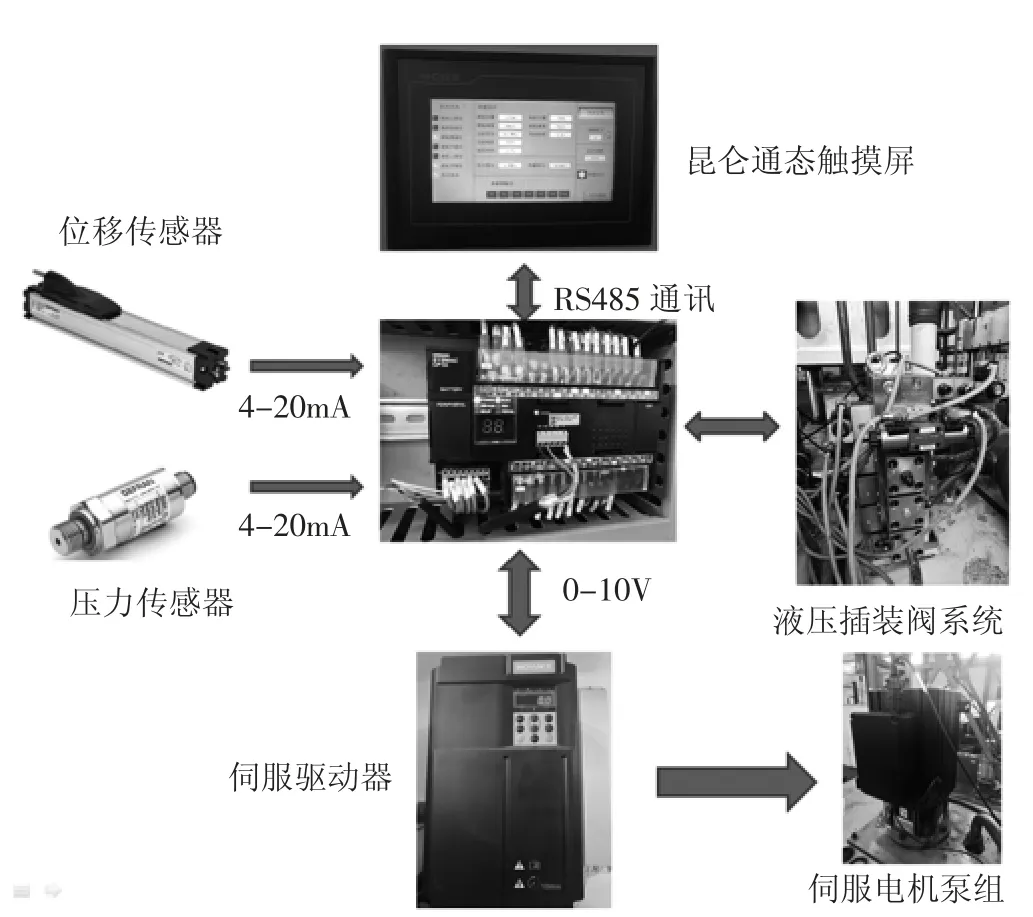

伺服門式液壓機控制系統(圖2)主要由六部分組成:匯川IS580 驅動器及ESMG1 交流伺服電機、海特克內嚙合齒輪泵、昆侖通態TPC7062 觸摸屏、歐姆龍CP1H XA40DR 可編程邏輯控制器、濟寧泰豐插裝閥液壓系統、杰佛倫位移及壓力傳感器。此款新機型的研發雖然還是以單機工作方式出現,但也在自動化聯線控制上預留有I/O 端口及RS485 通訊接口,另外可進行以太網口的擴展,做到遠程故障分析、診斷。該控制系統直接利用現有的公共通訊網絡連接到客戶正在使用的液壓機上,對機床信號進行檢測,以判斷該機床故障所在,并根據不同情況進行在線或離線修復。

圖2 控制系統配置圖

2.1 伺服驅動器

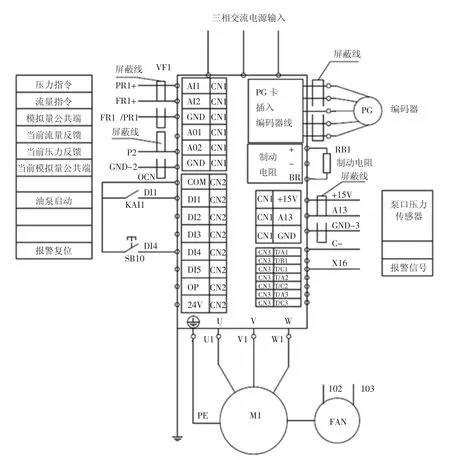

IS580 系列伺服驅動器是匯川公司專門為驅動永磁同步電機而開發,可實現對永磁同步電機的高性能矢量控制。其最初是為注塑機行業服務的,有針對注塑機驅動過程中注塑速度、壓力保持精度等控制,特別是與專用的注塑機控制器配合工作時的平穩控制,使伺服油泵控制更加完美。而液壓機與注塑機的工作原理有相通之處,利用注塑機上伺服控制的成熟經驗結合液壓機特殊的工藝要求而產生出油壓控制模式,使IS580 驅動器在液壓機上的應用也越來越成熟,主要體現在高壓力低轉速時壓力更穩定、壓力和速度響應更快,能滿足液壓機快速運行響應要求。IS580 系列伺服驅動器自帶編碼器PG 卡,通過與ESMG1 系列交流伺服電機上的23 位編碼器連接,在接線時將電機U、V、W 與驅動器上的U、V、W三相相序一一對應,便可實現電機免調諧,方便于安裝調試。驅動器保護功能強大,具有上電短路檢測、缺相保護、過流保護、過熱保護、過載保護等,特別是當泵口壓力傳感器檢測到超過設定的保護壓力值時,驅動器將自身進行調節,以最短的時間將轉速降到幾十轉,避免持續高壓輸出造成管路或接頭的泄漏。同時驅動器支持Modbus-RTU 協議、CANOpen 協議以及CANLINK 協議,雖然現在的控制方式還是以模擬量0-10V 為主,接線方式如圖3 所示,但相信隨著數字化控制的發展,將來對驅動器的控制必將以通訊為主,可以把驅動器設置在伺服電機的周邊,減少動力線纜的長度,抑制意想不到的干擾,同時邏輯控制器與驅動器之間通過網絡通訊連接,可通過上位機實現對驅動器參數的設置以及驅動器實際運行數據的采集顯示,包括驅動器報警信息的上傳等。

圖3 驅動器接線示意圖

2.2 昆侖通態觸摸屏

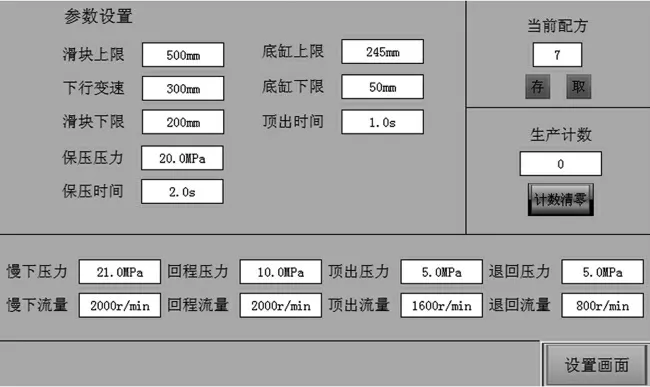

觸摸屏作為一種最新的輸入顯示設備,是目前最簡單、方便、自然的一種人機交互方式,在工業、服務業、農業等各行業得到廣泛應用。觸摸屏是一種可接收觸頭等輸入訊號的感應式液晶顯示裝置,當接觸了屏幕上的圖形按鈕時,屏幕上的觸覺反饋系統可根據預先編程的程序驅動各種連接裝置,已廣泛用于取代機械式的按鈕面板、計時計數器等。我們選用的TPC7062 系列觸摸屏其分辨率達到800×480,65535 色數字真彩,AMR9 內核,128M 存儲空間,抗干擾性能達工業Ⅲ級,支持U 盤備份恢復。編程軟件采用的是MCGS 嵌入版組態軟件,它是昆侖通態公司專門開發的組態軟件,主要完成數據的采集與檢測、前端數據的處理與控制,采用組態軟件編制程序的觸摸屏與PLC 之間通過RS485 進行通訊連接,可以方便、快速地實現對位置、壓力、時間等參數的設置與控制。采用MCGS 組態軟件編程的設置畫面如圖4 所示,在畫面中將機床各運行階段所需的流量、壓力都單獨開放出來進行設置,可實現滑塊慢速下行快速回程、底缸慢速頂出快速退回等特殊工藝需要。

圖4 觸摸屏設置畫面

2.3 歐姆龍CP1H PLC

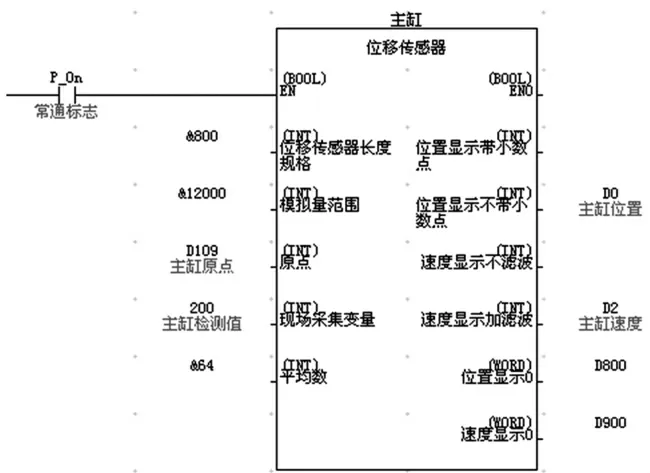

CP1H 系列PLC 是用于實現高速處理、高功能的程序包型產品,配備與歐姆龍CS/CJ 系列共通的體系結構。為更好地實現門式伺服液壓機的柔性控制,在滑塊及底缸上分別安裝有位移傳感器和壓力傳感器進行實時位置和壓力的檢測,這就要求PLC 具有至少四路模擬輸入通道,再加上對伺服驅動器流量、壓力的兩路模擬量輸出通道,經對比最終選用歐姆龍CP1H-XA40DR PLC 作為邏輯主控制器,同時其具有兩個外連接口可通過安裝選板實現RS-232 或RS-485 通信,我們通常將其中的一個外連接口與觸摸屏之間實現RS-485 通訊,另一個外連接口則預留給自動化或上位機進行通訊。在程序編制上,特別是牽涉到位移、壓力、伺服控制上我們通過設置標準化的功能塊(如圖5 所示)進行直接調用,使得程序的編制、管理更加簡單,提高程序的設計效率,減少差錯率。

圖5 位移傳感器模數轉換功能塊

3 液壓系統

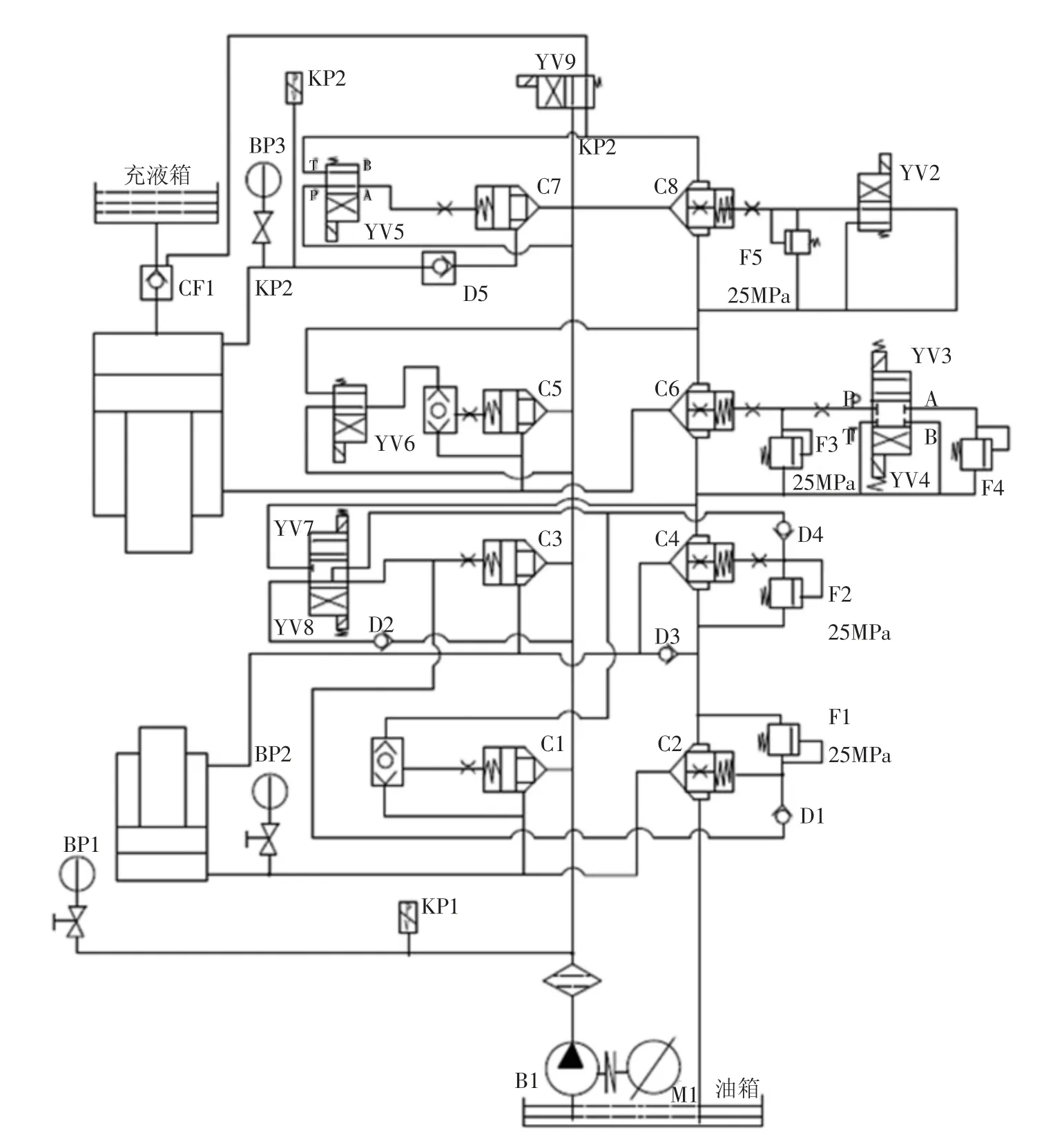

液壓系統選用密封性能好、動作靈敏可靠的插裝閥集成結構,具有通油能力大、抗污染能力強、結構緊湊等特點。機床主油缸和底缸的運行受控于液壓系統,液壓原理如圖6 所示。當需要油泵供油驅動油缸工作時,伺服電機將依據驅動器發出的指令進行工作,驅動器的流量、壓力指令則由控制系統進行設置,電磁閥YV2 得電工作,插裝閥C8 閥芯關閉,油泵出口油液壓力受調壓閥F5 調節,因使用的是伺服泵控系統,控制系統可對伺服泵的出油壓力進行調節,所以調壓閥F5 此時通常作為系統安全溢流閥使用,壓力標定為25MPa。滑塊快下時,電磁閥YV2、YV4、YV5 同時得電工作,插裝閥C8 關閉、C6 和C7打開,實現油缸下腔與油箱聯通無壓力,依靠滑塊和油缸活塞桿的重量實現快速下行,主缸上腔僅依靠油泵的出油進行補油是不夠的,更多的是通過充液閥CF1 從充液箱中進行補油。當滑塊運行到設定的變速點位置時,電磁閥YV4 失電同時電磁閥YV3 得電工作,通過調節調壓閥F4 在油缸下腔形成背壓,滑塊下行速度變慢,主缸上腔的負壓消失充液閥關閉,僅依靠油泵出油經過插裝閥C7 和單向閥D5 進入主缸上腔推動滑塊往下慢速運行,快下轉慢下時的液壓沖擊可通過調壓閥F4 進行調整。滑塊運行到設定的下限位位置或主缸上腔壓力達到設置的壓力值時將進入保壓狀態,保壓過程中所有電磁閥都失電,依靠上腔單向閥D5 和油缸密封圈將壓力保持在主缸上腔。保壓時間到后主缸上腔進入卸壓狀態,電磁閥YV2、YV9 得電工作,油液推開充液閥閥芯實現油缸上腔壓力卸荷,此時雖然電磁閥YV2 得電工作,但系統壓力卻是由伺服泵來進行控制,正常卸壓狀態伺服泵壓力設置為5MPa,流量設置成1000r/min。卸壓延時時間到后,滑塊進入回程動作,電磁閥YV2、YV9 繼續得電工作,電磁閥YV6 同時得電工作,油液經插裝閥C5 進入油缸下腔,油缸上腔油液經充液閥CF1 直接回油箱,調壓閥F3 作為主缸回程壓力安全溢流保護。泵口壓力傳感器KP1 采用的電壓型(0~10V),其檢測信號傳送到驅動器,油缸上腔壓力傳感器采用的是電流型(4~20mA),其檢測信號傳送到控制系統中。

圖6 液壓原理圖

4 安全防護

整臺機床的安全防護措施通過硬件和軟件相結合的方式雙重保護人員和設備的安全,硬件方面主要由設置在機身上的固定式安全栓和機床正面的光電保護裝置,并與主機控制系統形成必要的聯鎖保護。固定式安全栓通常安裝在機身立柱后側面上,在其底部安裝有機械行程開關,當進行模具檢修時,將安全栓從支座上取下采用對角布置的方式放置在工作臺上,而當安全栓取下后機械行程開關將發出信號給控制系統,滑塊將無法實現下行動作,若滑塊因卡閥等意外向下運動時,安全栓即起到支撐作用,也起到保護模具檢修人員的作用。機床正面安裝有對射式光電保護裝置,其常閉信號引入到控制回路中,在滑塊下行過程中,一旦光電保護裝置因外因發生動作,其常閉信號將斷開阻止滑塊下行動作,根據標準要求在滑塊回程時光電保護裝置雖也進行檢測但不斷開控制電路,也就是通常所說的回程不保護功能。

5 結論

三梁四柱式萬能液壓機因存在導向精度低以及承受偏心載荷能力較差等原因已慢慢退出市場,而門式液壓機由于采用整體框架結構,機身體及滑塊采用優質材料以及板料成形技術焊接,結合四角八面導軌結構,具有精度保持性好、導向精度高、抗偏載能力強等優勢,已越來越受到客戶的青睞。特別是伺服門式液壓機采用伺服泵控技術,充分利用伺服的高速響應性能,實現即時供油的方式,另外可通過觸摸屏畫面設置各個工藝過程需要的流量值和壓力值,結合實時檢測的壓力和流量反饋信號,適時調整伺服電機轉速,讓泵輸出的流量和壓力最大化地滿足系統的需要,達到節能、降噪的目的。新機型已全部通過500h 連續無故障運行測試。另外該伺服門式液壓機與同規格的普通液壓機在滿負荷相同工況下(取放料上停延時5s,保壓延時1s,卸壓延時0.5s)節能率為27%,噪聲73.6dB(A),達到最初的節能、降噪設計要求。此種機型自從推向市場以來,受到用戶的一致好評,也推動了液壓機整個產業的轉變。