碳減排背境下660 MW超超臨界鍋爐尾部煙道降阻節能優化

陳 城

(國家電投集團江蘇電力有限公司,江蘇 南京 210009)

燃煤發電廠使用高碳化石能源作為燃料,是我國碳排放量最大的產業,其碳排放量占全國碳排放總量的40%以上,電力行業未來新增需求壓力巨大,其碳排放峰值及達峰速度將直接決定2030年前全國碳排放達峰目標能否實現[1-3]。為了適應時代發展對電力行業碳減排的要求,燃煤電廠降低發電能耗、提高發電效率,成為刻不容緩的使命和職責[4]。燃煤發電廠的風機設備在發電過程中消耗了大量電量,機組為了克服煙氣系統的阻力而使用的風機設備能耗約占電廠用電率的1%[5-7]。因此,優化尾部煙道結構,改善煙道內部流場,降低煙道阻力,對于燃煤電廠節能減排有著重大意義。

1 設備簡介

某發電廠1號機組配置660 MW超超臨界鍋爐,鍋爐型號為HG-2001/26.15-YM3,尾部煙道主要包含空氣預熱器至低溫省煤器入口段、電除塵器出口至引風機入口段、引風機出口至吸收塔入口段這3段煙道。

在低低溫省煤器聯合暖風器系統改造工程中,空氣預熱器至低溫省煤器入口段煙道增加了低溫省煤器,為了平衡各臺低溫省煤器入口煙氣流量并改善低溫省煤器入口流場,對原有煙道結構進行改動并加裝了大量導流板和隔板,整體布置較為合理,因而煙道阻力較小。現場觀察引風機進出口這兩段煙道,發現彎頭數量較多,并且引風機出口至吸收塔入口煙道在超凈改造時,對原有煙道進行利舊,將原先煙道進入煙囪的部分進行封堵,致使煙道內存在盲段,煙氣在該盲段內形成流動死區,出現煙氣冷凝造成煙道腐蝕的現象。

此次借助尾部煙道降阻節能優化診斷的機會,對該段煙道進行了重新設計,在解決煙道腐蝕問題的同時,降低煙道的阻力,實現節能減排的效果。

2 尾部煙道數值模擬診斷

本次數值模擬計算使用k-ε湍流模型,網格采用邊界層加密,邊界條件設置為:進口為速度入口邊界條件,出口為壓力出口邊界條件,壁面采用無滑移邊界條件,煙氣為不可壓縮理想氣體。

2.1 電除塵器出口至引風機入口段煙道

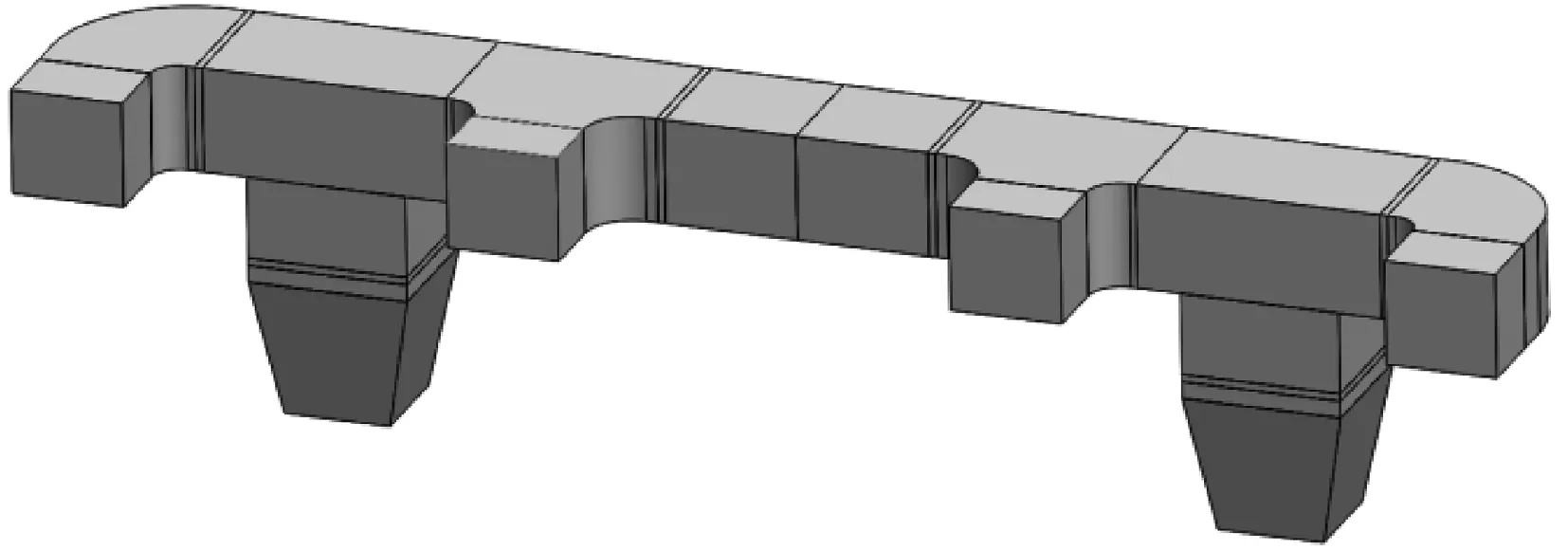

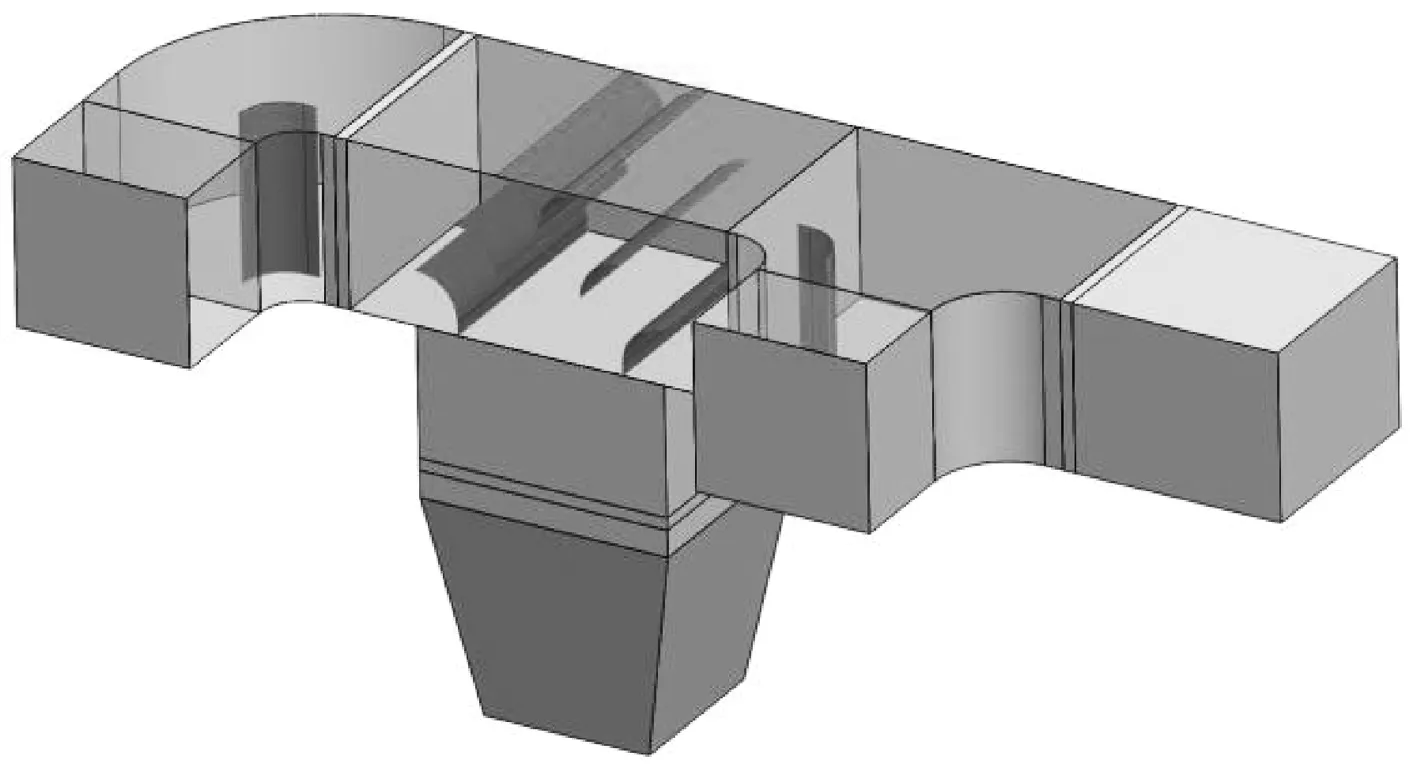

電除塵器出口至引風機入口段煙道3D建模如圖1所示,A、B兩側電除塵器出口一共有4個煙道,煙氣兩兩匯合后分別進入兩側的引風機,該段煙道為對稱結構布置,數值計算時只需對其中一半進行模擬。

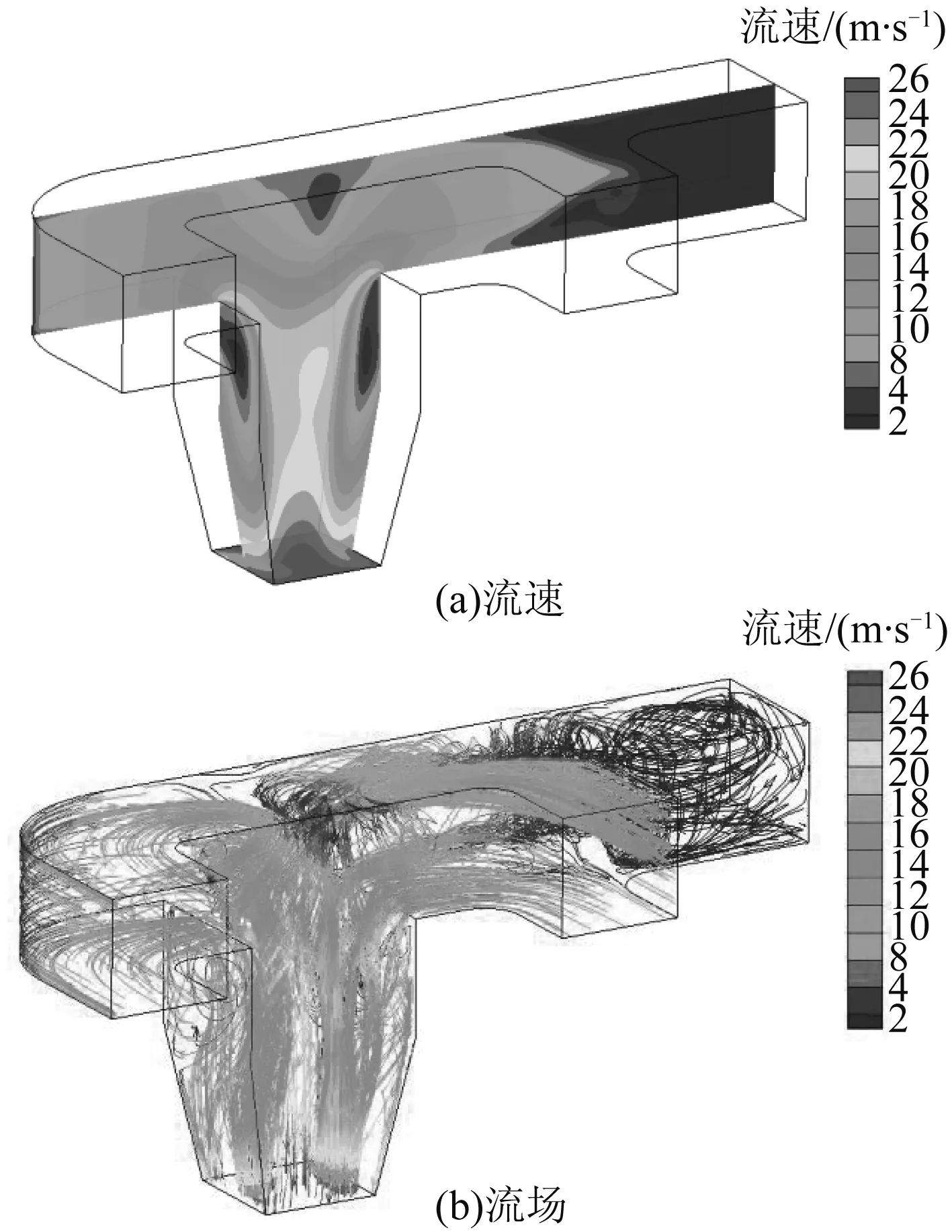

現有布置下該段煙道內煙氣流場分布如圖2所示,可見煙氣從電除塵器出口通過彎頭匯合進入引風機,在彎頭的影響下,煙氣流動向一側偏斜,在煙道內存在低速區,并且煙氣在匯合處沖撞產生渦流,增大煙氣流動阻力。數值模擬結果表明,煙道現有布置下,電除塵器出口至引風機入口段煙道阻力為120 Pa。

圖1 電除塵器出口至引風機入口煙道3D建模

圖2 現有布置下電除塵器出口至引風機入口煙道煙氣流場分布

2.2 引風機出口至吸收塔入口段煙道

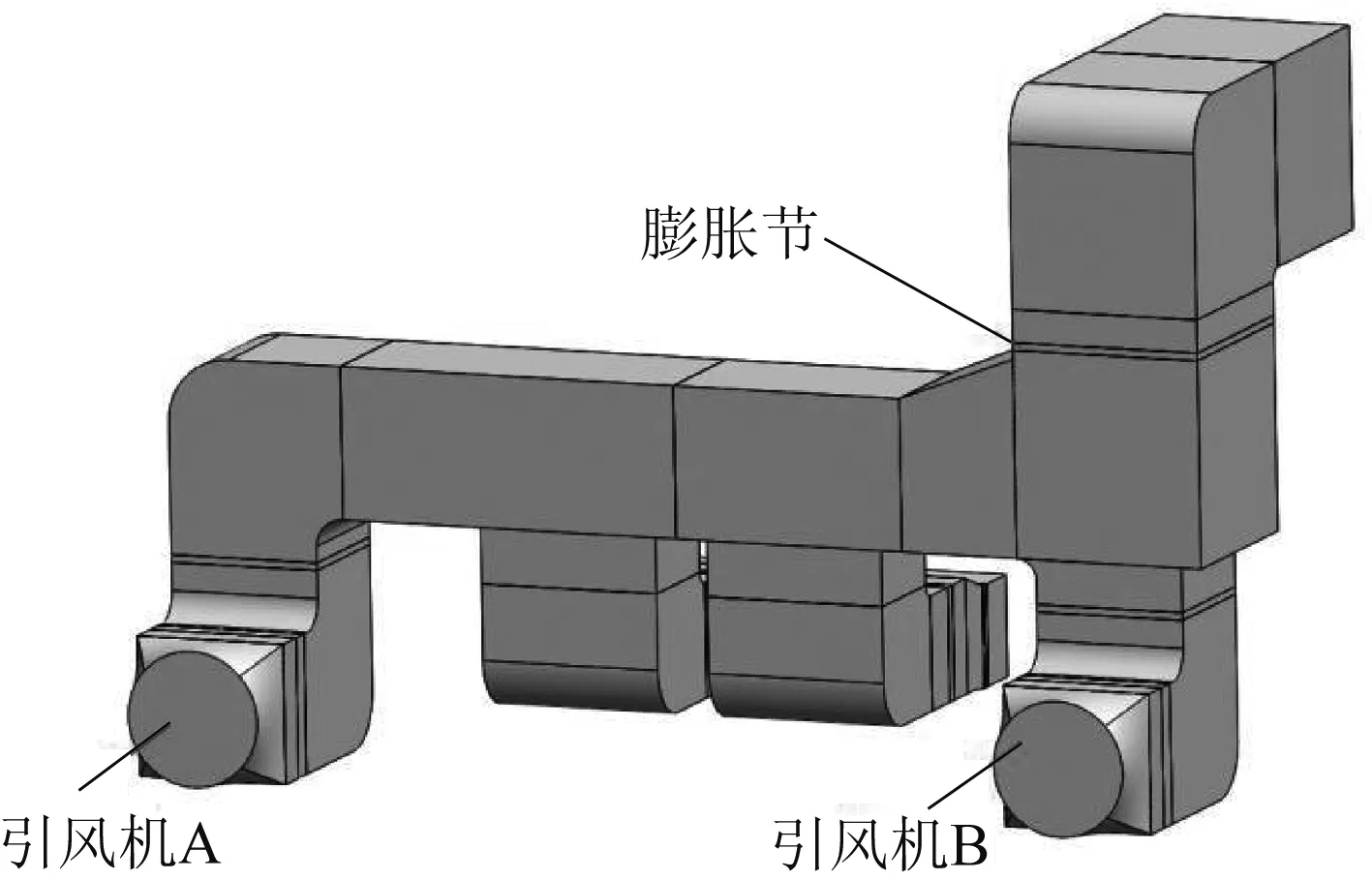

引風機出口至吸收塔入口煙道3D建模如圖3所示。

超凈改造后,對原有煙道進行利舊,將原先煙道進入煙囪的部分進行封堵,致使煙道內存在盲段(膨脹節以上的部分),煙氣在該盲段內形成流動死區,出現煙氣冷凝造成煙道腐蝕的現象。

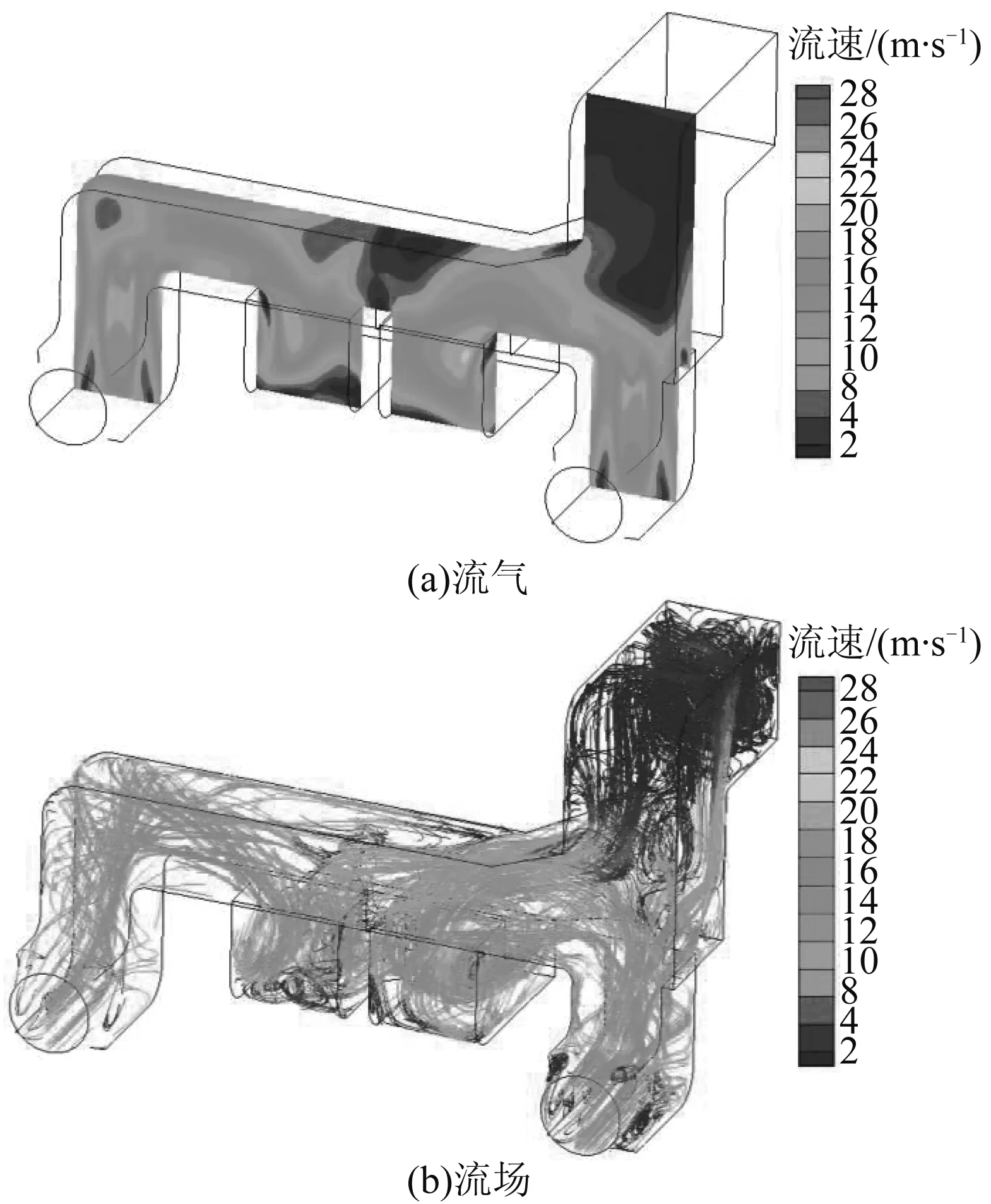

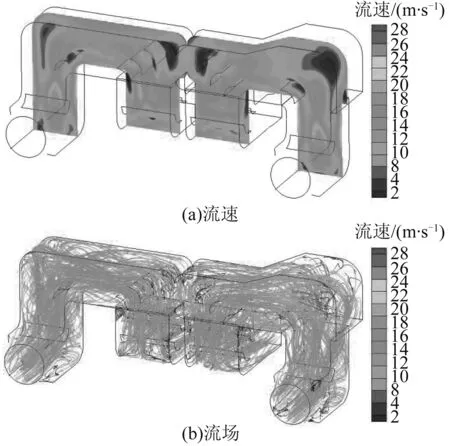

為了探究目前煙道結構內的流場情況,尋求煙道優化方案,對該段煙道進行數值模擬計算,現有布置下引風機出口至吸收塔入口煙道煙氣流場分布如圖4所示。模擬結果表明,煙道現有布置下,引風機B側上方盲端煙道內煙氣流速極低,特別是彎頭后,存在煙氣流動的死區,煙氣長期在此處停留,煙溫下降后煙氣中的SO2與冷凝水發生反應生成硫酸,從而加劇煙道腐蝕。此外,該處煙道彎頭較多,兩側煙氣匯合處流場較為紊亂,數值模擬計算表明,該段煙道阻力為303 Pa,有進一步降低的空間。

圖3 引風機出口至吸收塔入口煙道3D建模

圖4 現有布置下引風機出口至吸收塔入口煙道煙氣流場分布

3 優化方案

3.1 電除塵器出口至引風機入口段優化設計

優化設計方案如圖5所示。

通過在煙道彎頭處以及煙氣匯流處加裝導流板,減少煙氣經過彎頭的偏流作用,并且在煙氣匯合處對煙氣進行合理引導,優化流場,降低該段煙道阻力,優化后的煙道煙氣流場分布如圖6所示。計算流體動力學(Computational Fluid Dynamics,簡稱CFD)的計算結果表明,引風機入口煙道低速區減少,煙氣匯合處氣流平順,煙道阻力也從優化前120 Pa減小至優化后的57 Pa,降低了63 Pa。

圖5 電除塵器出口至引風機入口段優化設計示意圖

圖6 流場優化后電除塵器出口至引風機入口煙道煙氣流場分布

3.2 引風機出口至吸收塔入口段優化設計

為了解決盲段煙道內煙氣冷凝造成煙道腐蝕的情況,將引風機B側上方煙道的膨脹節(如圖3所標識)以上的煙道全部拆除,并以弧形鋼板密封,在煙道彎頭等關鍵位置加裝導流板,如圖7所示。

優化后的煙道煙氣流場分布如圖8所示。模擬結果表明,煙道內消除了原先盲段煙道內煙氣的流動死區,兩側煙氣匯合處流場較為平順,該段煙道阻力也從優化前的303 Pa減小至優化后的156 Pa,降低了147 Pa。

圖7 引風機出口至吸收塔入口段優化設計示意圖

圖8 流場優化后引風機出口至吸收塔入口煙道煙氣流場分布

4 應用效果

基于尾部煙道段數值模擬診斷及優化設計研究,對某發電廠1號機組660 MW超超臨界鍋爐開展了應用研究,在改造前后分別進行了滿負荷下的摸底試驗及驗收試驗,以驗證流場優化技術應用效果。

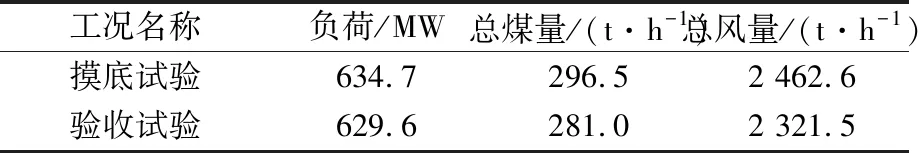

改造前后摸底及驗收試驗工況說明如表1所示。

表1 摸底及驗收試驗工況說明

試驗測得摸底試驗工況下煙氣量為2 998 t·h-1,煙氣溫度為97.9 ℃。改造后驗收工況下煙氣量為2 858 t·h-1,煙氣溫度為109.8 ℃,煙氣量與煙氣溫度修正后的阻力計算公式如下:

(1)

式中 ΔPδ——修正后的阻力,Pa;ΔP——實測的阻力,Pa;WGD——設計風(煙氣)量,t·h-1;WG——實測風(煙氣)量,t·h-1;TD——設計風(煙氣)溫度,K;T——實測風(煙氣)溫度,K。

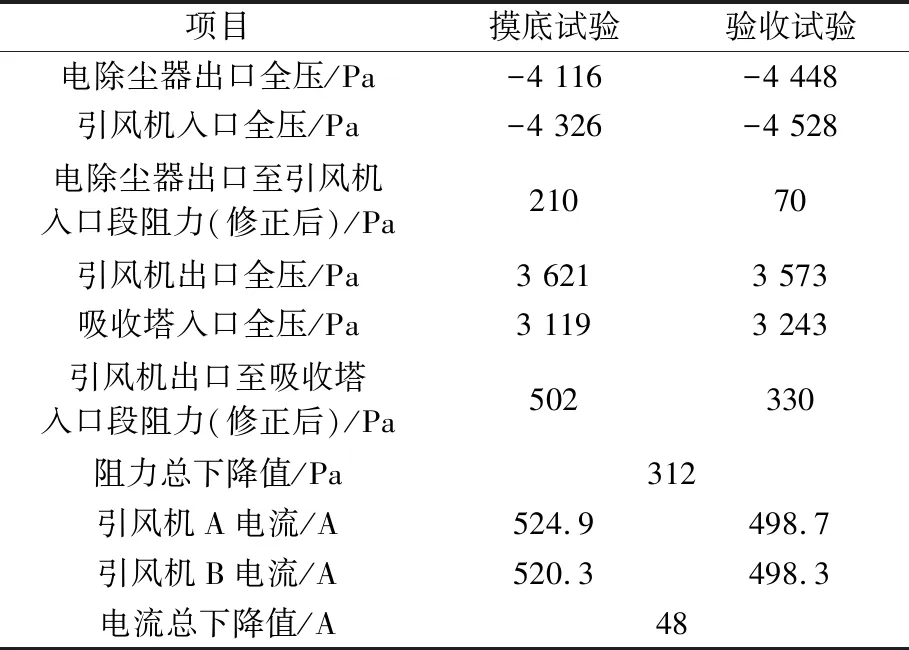

流場優化后尾部煙道降阻計算結果如表2所示。

表2 尾部煙道降阻計算

由表2顯示:改造前電除塵器出口至引風機入口段煙氣阻力為210 Pa,改造后下降至70 Pa,下降了140 Pa;改造前引風機出口至吸收塔入口段煙氣阻力為502 Pa,改造后下降至330 Pa,下降了172 Pa;綜上尾部煙道改造段共計降阻312 Pa;尾部煙道阻力下降,引風機電耗有明顯降幅,引風機A/B電流分別從524.9 A、520.3 A降至498.7 A/498.3 A,電流共計下降48 A,由此帶來的經濟效益非常顯著。

5 結語

基于某發電廠1號機組尾部煙道結構,通過CFD數值模擬計算對尾部煙道流場進行診斷分析,對目前煙道存在的問題進行了針對性分析相應的優化設計研究,對阻力集中的關鍵煙道位置進行了局部降阻改造,系統性地降低了尾部煙道整體阻力,并將其應用于工程之中,結果如下。

(1) 尾部煙道流場優化技術應用后,電除塵器出口至引風機入口段煙氣阻力下降了140 Pa,引風機出口至吸收塔入口段煙氣阻力下降了172 Pa,共計降阻312 Pa。

(2) 引風機A/B電流分別從524.9 A/520.3 A降至498.7 A/498.3 A,電流共計下降48 A,經濟效益非常顯著。