關于乳白玻璃陶瓷炸裂原因探討及改善措施*

張楚鑫 詹少杰 尹曉琴

(廣東健誠高科玻璃制品股份有限公司 廣東 潮州 515658)

乳白玻璃陶瓷是由結晶相和玻璃相構成的復合材料,以二氧化硅、碳酸鈉、氫氧化鋁、碳酸鈣等為主要原料,以氟硅酸鈉為乳濁劑,在SiO2-R2O3-RO-R2O-F玻璃網絡中析出納米晶粒而形成的制品。該類產品通常白度達85度以上,美觀大方、光滑致密,在使用過程中無重金屬溶出,被廣泛地應用于餐具和廚房用具上[1~2]。

1 乳白玻璃陶瓷乳濁機理

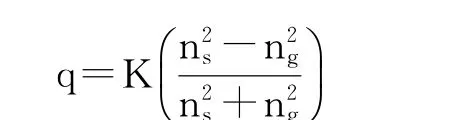

氟硅酸鈉高溫熔化后,在玻璃熔體降溫過程中重新以氟化鈉、氟化鈣等微晶形式析出,利用晶體和玻璃基質之間折射率差異,對光線產生強烈散射,從而產生乳白效果。乳白玻璃陶瓷的白度主要取決于晶體的種類和大小分布[3~5]。

晶體與玻璃基質之間折射率的差異對光散射的影響如下:

式中:q——散射系數;

ns——晶體的折射率;

ng——玻璃基體的折射率;

K——系數。

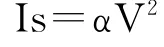

晶粒體積與散射光強度的關系如下:

式中:Is——散射光強度;

α——常數;

V——晶粒體積。

乳白玻璃陶瓷中的晶體主要為NaF 和CaF2(見圖1),折射率分別為1.33、1.43,而玻璃基質折射率一般在1.52左右。此外氟化物晶體呈球狀,尺寸為50~500 nm(見圖2),分布均勻,二者之間較大的折射率差異對入射光產生強烈散射,使得制品呈現出乳白光澤的效果。

圖1 乳白玻璃陶瓷XRD 圖譜

圖2 乳白玻璃陶瓷SEM(×5000)

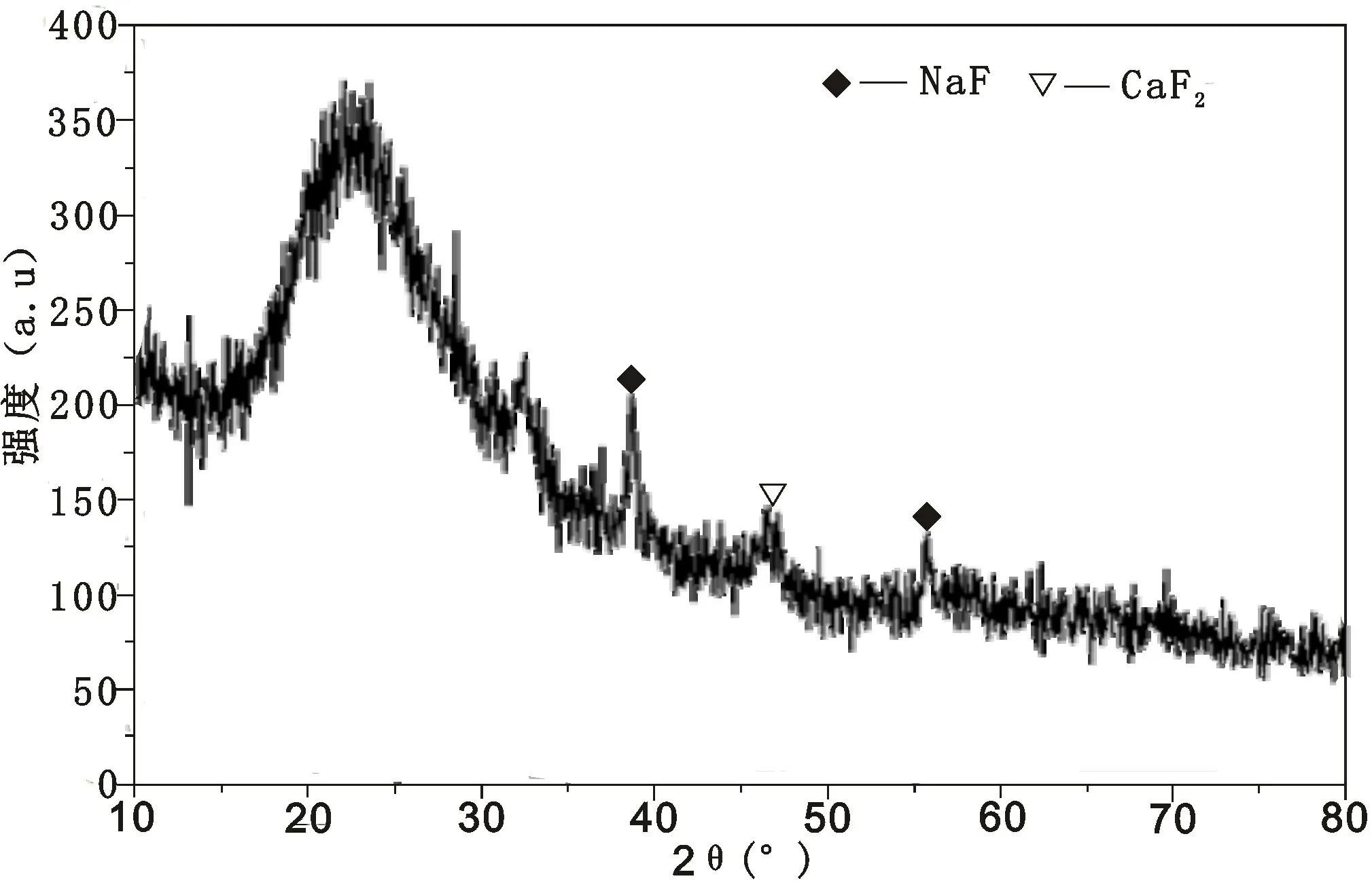

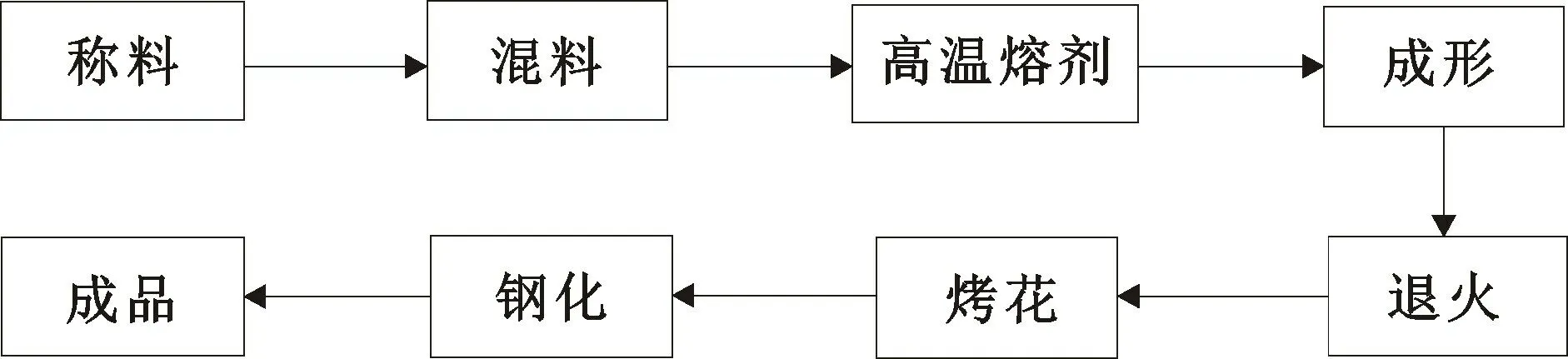

2 乳白玻璃陶瓷生產過程

乳白玻璃陶瓷使用電熔爐(見圖3)熔制玻璃液,其工藝流程見圖4。準確稱量生產所需的各種原料,在混料機中混合后得到玻璃配合料,配合料持續不斷地從電熔爐頂部投放,熔爐中布置的鉬電極通電后,利用玻璃熔體的導電性對玻璃液進行加熱,熔化好的玻璃液下沉至熔爐底部,通過流液洞、上升道流至料道,在此過程進一步均化和澄清,最后供給成形機,成形后的產品經退火處理,消除殘余應力,獲得乳白玻璃陶瓷白坯,白坯經裝飾后進入鋼化爐,在表面形成壓應力,最終獲得具有高強度的玻璃陶瓷制品。

圖3 乳白玻璃生產用電熔爐

圖4 乳白玻璃工藝流程圖

3 乳白玻璃陶瓷發生炸裂的原因和解決思路

氟離子作為乳濁劑的同時,也發揮著助熔的作用,取代了部分氧離子與網絡形成體離子的連接,導致玻璃網絡結構完整性變差,降低了強度,使產品品質對生產過程各個環節的波動更為敏感。炸裂問題一直是困擾乳白玻璃陶瓷行業的一大難題,這不僅降低了其良品率,增加了生產成本,還導致了潛在的使用安全風險,影響生產企業的品牌建設和產品推廣。針對這一問題,筆者根據自己的生產經驗,從原料、配方到工藝的各個環節,分析了可能造成產品炸裂的原因以及采取的解決思路。

3.1 配合料的均勻性

用于乳白玻璃陶瓷生產的原料多達十幾種,原料的顆粒度、相對密度、含水率以及混合工藝等,均會影響到配合料及后續玻璃液的均勻性[6],是造成產品炸裂的一個重要因素。

(1)原料的細度分布要得當,其中,占總體質量60%以上的石英砂的顆粒度更要嚴格控制,石英砂顆粒度在40~140目為最佳,太粗容易產生難熔結石,而細粉太多則會降低粉體的流動性,造成混料不均勻,料紋增多。

(2)配合料的水分控制在2%~3%為宜,這樣既可以降低配合料分層現象,也能減少粉料由于揚塵損失而造成的成分波動。但是,如果含水率過高,則會引起氟硅酸鈉結塊嚴重,造成局部熔化不均勻。

(3)對于幾種用量比較少的原料,需預先進行混合,再與其他大料一起攪拌混合,保證均勻性。

3.2 配方組成

配方的設計要與窯爐的熔化能力以及實際日出料量相匹配,不然容易導致玻璃液存在夾生料,澄清均化能力變差,增加產品炸裂風險。一般在保證產品性能的基礎上,為了提高熔化效果,可以適當提高堿金屬氧化物的添加量,降低石英砂和氧化鋁的比例,這樣可以減少結石等不熔物的影響,提高玻璃液澄清和均化的效果。也可以通過提高碎玻璃的添加比例,或引入長石類的原料,替代部分高熔點的石英砂和氧化鋁,這些也被證明對提高玻璃液的熔化效果有幫助。

3.3 供料過程

熔化好的玻璃液需要流經長3~4 m 的料道才能到達成形機,這個過程也是影響產品是否發生炸裂的關鍵因素之一。

3.3.1 料道加熱

玻璃液在流動的過程中會由于降溫導致粘度增大,因此需要對料道進行加熱,以使玻璃液維持合適的成形粘度。料道的加熱方式有兩種:①使用火焰直接對料道里的玻璃液表面加熱;②在料道中加插電極,利用電流產生的焦耳熱對玻璃內部加熱。實踐證明,使用火焰加熱,可以加速氣泡的排出,提高澄清效果,但是容易導致表層玻璃液揮發嚴重,引起表層和內部玻璃液成分差異;而電極加熱則能保持玻璃液的成分一致。因此,較理想的選擇是以電極加熱為主,火槍加熱為輔。

3.3.2 攪拌料

料道末端安裝有耐火材料制作的攪拌棒,用以改善玻璃液在流動過程中在垂直方向上的均勻性。攪拌棒的入液深度、攪拌速度都會對玻璃液的質量產生影響。攪拌棒入液太淺,攪拌效果不佳,玻璃液均勻性得不到改善;攪拌棒入液太深,則容易帶起料道底部的不動層。攪拌速度低,則達不到效果;速度太快,則會產生二次氣泡。

含氟玻璃液對耐火材料具有較強的腐蝕性,需要及時更換攪拌棒,避免腐蝕的耐火材料污染玻璃液,形成局部富含氧化鋁、氧化鋯的條紋,條紋成分與玻璃液的膨脹系數差異會造成應力集中,從而引起產品炸裂。

3.4 排產和轉產

不合理的排產和頻繁轉產也會造成產品質量不穩定。生產中免不了需要根據訂單進行轉產,由于產品大小差異,每次轉產都可能引起熔爐出料量和料道拉料量的變化。

電熔爐出料量短時間內增加較大,容易破壞電爐內的各種平衡,引起半熔層的物質和澄清層玻璃液發生翻滾置換,結石、氣泡等不良夾雜物被帶到下層玻璃液中;相反,如果出料量減少較多,則容易引起料層變薄,熱量散失,爐子中下層溫度降低,玻璃液熔化澄清效果變差。因此,維持出料量的穩定有助于降低窯爐波動,可以保證產品質量穩定。

電熔爐生產乳白玻璃陶瓷,可以采用多料道供料方式,同時生產2~3種產品。在熔爐出料量保持穩定的前提下,各料道拉引量的調整也會影響玻璃液的質量。由于玻璃液的特性,料道底部存在不動層,拉引量小時,不動層厚度加大,長時間的停滯導致不動層玻璃成分與流動的玻璃液組分不一致,而當出料量加大時,這部分粘性較大的玻璃液開始流動,形成條紋,造成產品炸裂。因此,要合理根據器型重量進行轉產,一般是由小產品逐漸過渡到大產品,盡量使拉料曲線的變化趨于平緩。

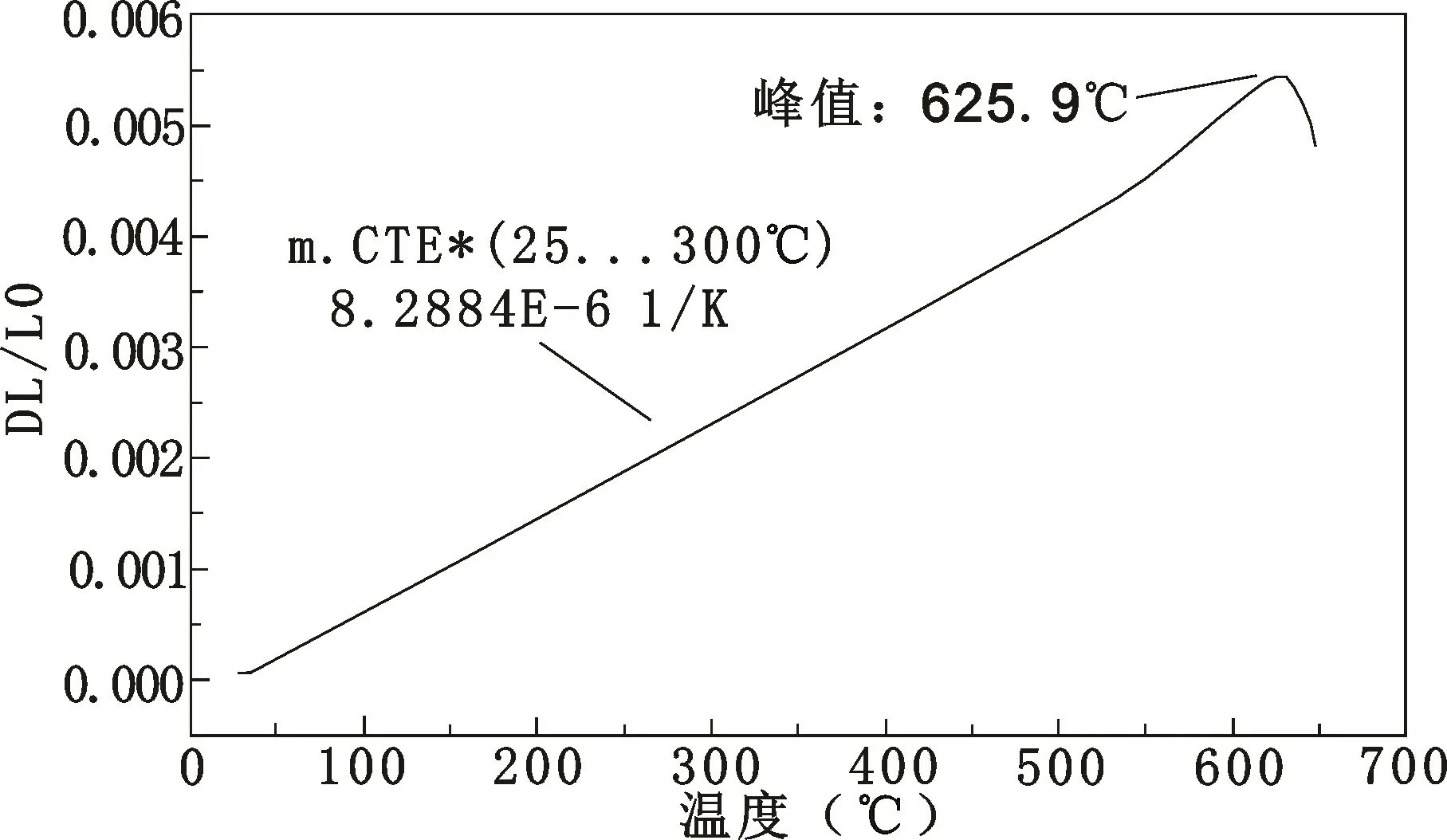

3.5 退火

退火是為了消除玻璃在成形過程中由于降溫過快產生的永久應力。乳白玻璃陶瓷透光性弱,無法利用光學儀器檢測退火效果,因此退火溫度曲線的設定只能根據膨脹系數曲線并結合生產經驗進行調節,一般退火溫度在510~540℃,保溫時間不低于1 h(見圖5、圖6)。由于產品是在成形后立即進行退火,所以退火爐第一溫區溫度應與產品溫度保持不大于10℃的溫差。退火不完全會導致產品直接在退火網帶上炸裂,或者產品帶著殘余應力下線,在放置或是后續的加工、使用過程中發生炸裂。

圖5 乳白玻璃熱膨脹系數曲線

圖6 乳白玻璃退火溫度制度

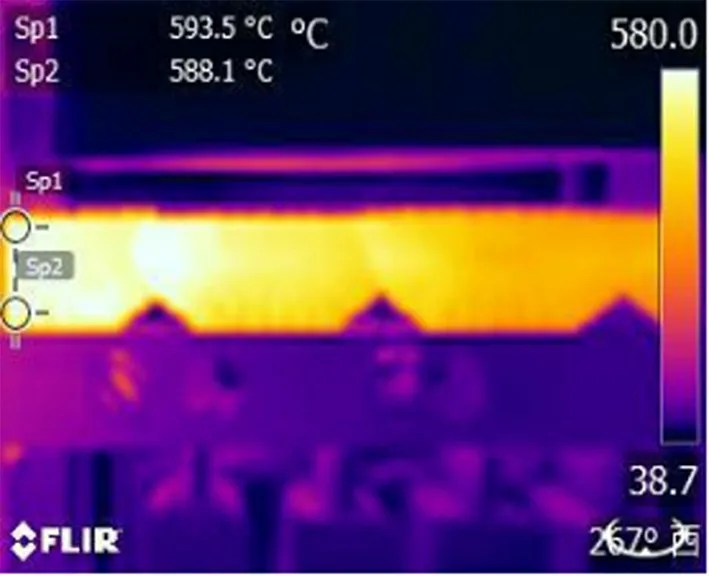

3.6 鋼化

將乳白玻璃陶瓷加熱至膨脹軟化溫度附近后,用冷卻風進行快速降溫,產品表面快速冷卻固化,部分被斷開的網絡來不及重新連接,使得這部分玻璃冷卻后的體積大于加熱前的體積,而內部冷卻速度慢,有較為充足的時間使得斷開的鍵重新連接,其體積與原來的變化不大,此時,玻璃內部對表面就形成了一個壓應力[7]。通過這樣的物理鋼化方式,可以極大提高乳白玻璃陶瓷的強度。

圖7 乳白玻璃產品鋼化出爐溫度

鋼化效果受加熱過程、風壓、網帶速度和產品形狀的影響,各工藝參數需要匹配,否則容易因壓應力的分布不均而造成產品炸裂。加熱溫區的設計要保證產品升溫過程中不會在內部重新產生熱應力,風壓、風嘴排布和網帶速度要保證產品各部分均勻降溫,這些都需要根據具體器型進行調節。通過紅外測溫儀發現,產品離開加熱區時,垂直方向上存在溫度差,上部溫度要比下部溫度高約5℃(見圖7),因此在生產中,需要適當提高底部風嘴的風壓。特別是對于口徑/高度比小于0.5的杯壺類制品,不適合采用風冷鋼化進行增強。

3.7 色釉料

為了增強產品美觀度,提高附加價值,經常會在乳白玻璃陶瓷表面應用玻璃色釉印制圖案,高溫燒制使圖案固結在產品表面起裝飾效果。高溫色釉由5%~20%的無機色素和80%~95%的低熔點玻璃溶劑組成,其膨脹系數主要取決于低熔點玻璃的性質[8]。在實際生產中,要調節色釉的膨脹系數與乳白玻璃陶瓷坯體匹配度,否則容易在色釉層處形成應力集中,引起產品炸裂。推薦色釉層的膨脹系數在(80~90)×10-7/℃范圍內,燒結厚度不超過15μm,裝飾面積不超過產品表面積的一半。

4 結語

提高乳白玻璃陶瓷產品質量的穩定性,有助于降低生產成本,增強消費者的品牌認同感,提高產品的競爭力。生產環節的各個因素均會導致產品中出現缺陷,會引起炸裂或在使用過程中炸裂,影響到產品的質量。因此,需要生產者從配方、原料、熔化成形、退火鋼化,甚至是后期裝飾材料的選擇等各方面進行嚴格控制,這樣才能生產出具有高質量的產品。