超低間隙TC4-DT鈦合金厚板顯微組織與力學性能研究

侯紅苗,秦 成,潘 浩,郭 萍,張永強

(西北有色金屬研究院, 陜西 西安 710016)

鈦合金因其較高的比強度,優異的耐蝕性和熱穩定性,廣泛應用于航空航天、船舶、石油、化工、兵器等領域[1],產品涉及棒材、板材、型材、鍛件、管材等[2]。Ti-6Al-4V屬于α+β型鈦合金,是目前航空制造領域中應用最為成熟、用量最大的鈦合金。TC4-DT鈦合金是我國針對新一代飛機長疲勞壽命和高損傷容限的設計要求,在Ti-6Al-4V合金基礎上,通過優化成分開發的一種中強損傷容限型鈦合金[3]。該合金具有中等強度、高斷裂韌度、高損傷容限和長疲勞壽命等優良性能,在與其他中等強度鈦合金強塑性相當的條件下,TC4-DT鈦合金具有較高的斷裂韌度以及較低的疲勞裂紋擴展速率,已成為我國新型飛機關鍵結構材料[4]。

近年來,已有部分研究人員就退火溫度對TC4-DT鈦合金組織與性能的影響進行了研究[5-9]。郭萍等[5,6]研究了TC4-DT鈦合金在β相區的損傷容限性能及片層組織結構參數對疲勞裂紋擴展速率的影響規律。王雷等[7]研究了網籃組織TC4-DT鈦合金在不同應變幅值下的低周疲勞性能。孫洋洋等[8]研究了雙態組織和片層組織TC4-DT鈦合金的低周疲勞性能,研究發現在最大應力(750 MPa)水平下,雙態組織具有更加優異的疲勞性能。現有研究大多注重TC4-DT鈦合金的損傷容限性能及疲勞性能,少有涉及熱處理工藝對超低間隙TC4-DT鈦合金板材組織與性能的影響。

本研究結合實際使用需求,通過優化熔煉工藝獲得超低間隙TC4-DT鈦合金厚板,并進行固溶+時效處理獲得雙態組織,研究其顯微組織及力學性能的變化,以期獲得板材強度-塑性-韌性良好匹配的熱處理工藝,為TC4-DT鈦合金厚板的批量生產提供理論指導。

1 實 驗

1.1 實驗材料

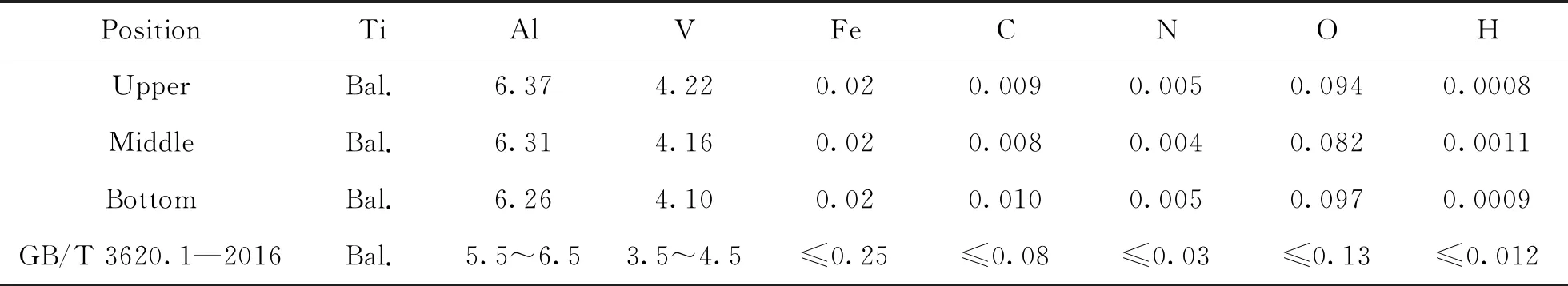

本研究選用優質海綿鈦、Al-V中間合金、鋁豆等原料,通過優化熔煉工藝參數,經3次真空自耗電弧熔煉制備出超低間隙TC4-DT鈦合金鑄錠,化學成分見表1。鑄錠上、中、下部位化學成分均勻,其雜質元素含量明顯低于GB/T 3620.1—2016 《鈦及鈦合金牌號和化學成分》要求。

表1 TC4-DT鈦合金鑄錠化學成分(w/%)

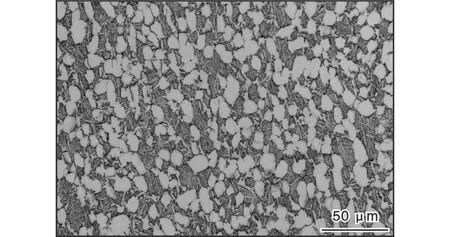

鑄錠經開坯鍛造后,制成32 mm厚板材。板材原始組織由等軸α相和β轉變組織構成,組織分布均勻,無加工流線,如圖1所示。采用金相法測得合金的相變點為965~970 ℃。

圖1 TC4-DT鈦合金厚板的原始組織

1.2 實驗方法

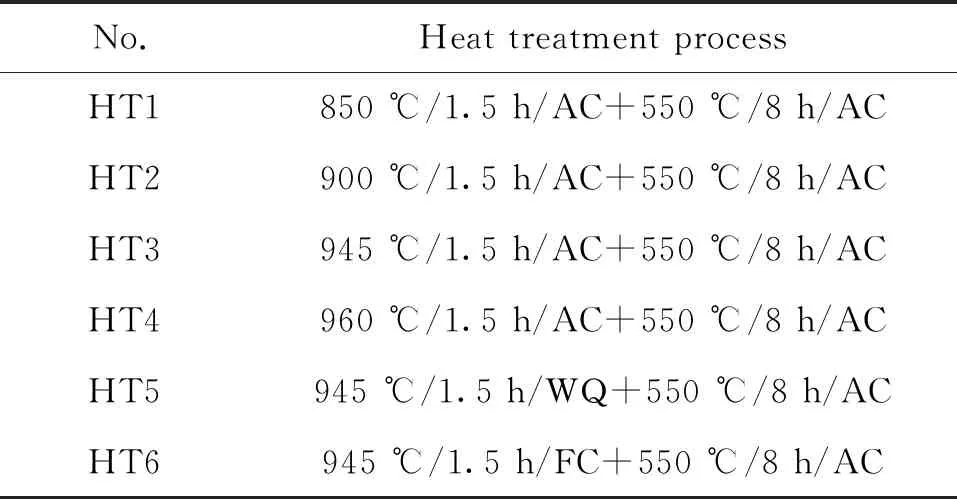

沿TC4-DT鈦合金厚板縱向切取試樣,分別加工成拉伸試樣(φ10 mm×65 mm)、斷裂韌度試樣(62.5 mm×60 mm×25 mm)和金相試樣(10 mm×10 mm×10 mm)。按表2所示熱處理制度對各類試樣進行固溶+時效處理。金相試樣腐蝕后,采用OLYMPUS PMG3 光學顯微鏡(OM)和JSM-6460掃描電子顯微鏡(SEM)進行顯微組織觀察,其中腐蝕試劑配比為V(HF)∶V(HNO3)∶V(H2O)=1∶3∶6。采用Instron 1185電子萬能材料試驗機進行室溫拉伸性能測試。利用QBG-50疲勞試驗機在斷裂韌度試樣上預制疲勞裂紋,采用ETM105D電子萬能試驗機進行斷裂韌度測試。采用JSM-6460 SEM觀察斷裂韌度試樣的斷口形貌。

表2 TC4-DT鈦合金厚板熱處理制度

2 結果與討論

2.1 固溶溫度對板材顯微組織和力學性能的影響

圖2為TC4-DT鈦合金厚板經不同溫度固溶+時效處理后的顯微組織。從圖2可以看出,經固溶+時效處理后板材顯微組織由初生等軸α相和次生α相組成。隨著固溶溫度的升高,初生α相含量逐漸減少,晶粒尺寸也隨之減小,次生α相逐漸析出,且含量隨之增多。因此,固溶溫度對初生α相和次生α相含量及尺寸有著顯著影響。

圖2 不同溫度固溶+時效處理TC4-DT鈦合金厚板的顯微組織

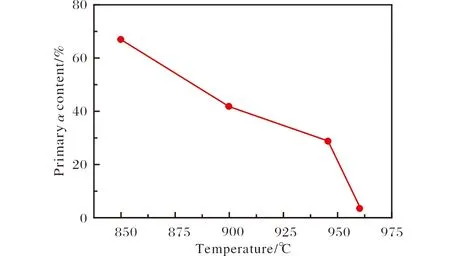

圖3給出了不同固溶溫度下TC4-DT鈦合金厚板組織中初生α相的含量。從圖3可以看出,當固溶溫度升高至960 ℃時,初生α相含量急劇降低,由945 ℃時的29%降低至4%。這主要是由于固溶溫度升高,初生α相發生溶解,轉變為亞穩定β相,在后續的熱處理過程中析出次生α相。

圖3 TC4-DT鈦合金厚板初生α相含量隨固溶溫度的變化

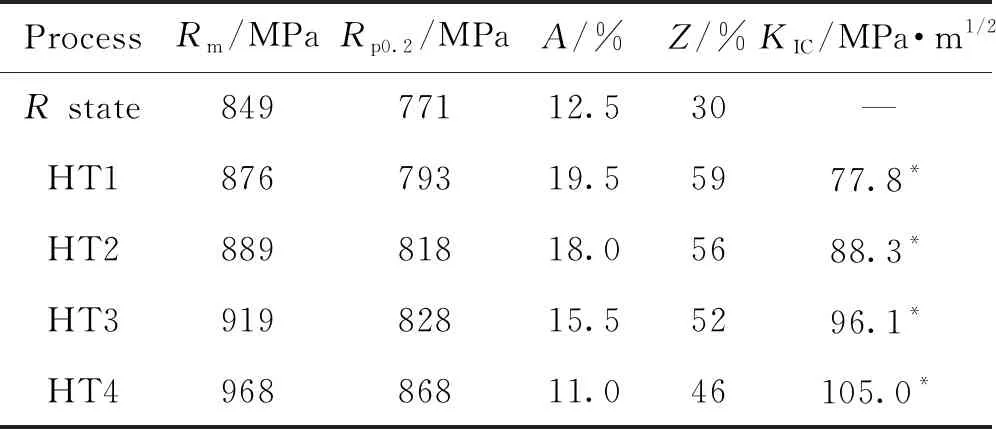

TC4-DT鈦合金厚板經固溶+時效處理后的室溫力學性能見表3。與原始加工態(R態)板材相比,經固溶+時效處理后,板材的強度和塑性均得到較大幅度的提高。隨著固溶溫度的升高,板材的強度增大,塑性呈現降低趨勢。這是由于固溶溫度較低時,等軸α相含量較高,有利于晶界滑移,從而提高材料的塑性。隨著固溶溫度的升高,生成的次生α相含量增多且呈細片層狀,經后續時效處理后可明顯提高板材的強度。

表3 固溶+時效處理后TC4-DT鈦合金厚板的室溫力學性能

2.2 固溶溫度對板材斷裂韌度的影響

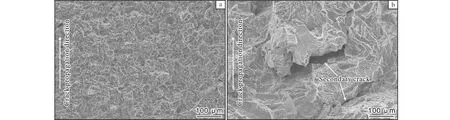

圖4為不同固溶溫度下TC4-DT鈦合金斷裂韌度試樣的斷口形貌。固溶溫度為850 ℃時,斷口均勻平坦;960 ℃時,斷口較為粗糙,裂紋擴展路徑崎嶇不平、起伏較大,且可觀察到與裂紋擴展方向垂直的二次裂紋。這是由于裂紋的擴展路徑曲折,導致主裂紋分叉,萌生二次微裂紋并擴展,這樣可以消耗更多的能量,使裂紋尖端的應力得到釋放,因而板材的斷裂韌度較高。這與表3結果相一致,即斷裂韌度隨著固溶溫度的升高而增大。

圖4 不同溫度固溶+時效處理TC4-DT鈦合金厚板斷裂韌度試樣的斷口形貌

2.3 冷卻速率對板材顯微組織和力學性能的影響

由表3可知,固溶溫度為945 ℃時TC4-DT鈦合金厚板可獲得較好的強塑性匹配,故在該溫度下考察冷卻速率對板材性能的影響。圖5為固溶溫度為945 ℃時,以不同方式冷卻的TC4-DT鈦合金厚板的顯微組織。從OM照片可看出,隨著冷卻速率的降低,等軸α相的含量及尺寸無明顯變化,次生α相逐漸析出長大(圖5a~5c)。結合SEM照片可以看出,水冷時為細針狀組織(圖5d),空冷時為板條狀片層組織(圖5e),爐冷時為短棒狀組織(圖5f)。這是由于水冷時冷卻速率較快,次生α相形核析出來不及長大,以細小針狀保留下來。隨著冷卻速率的降低,尤其是爐冷時冷卻速率極慢,其過程相當于時效,次生α相形核析出,有充足的時間長大、變粗,最終成為短棒狀。

圖5 不同冷卻方式固溶+時效處理TC4-DT鈦合金厚板的顯微組織

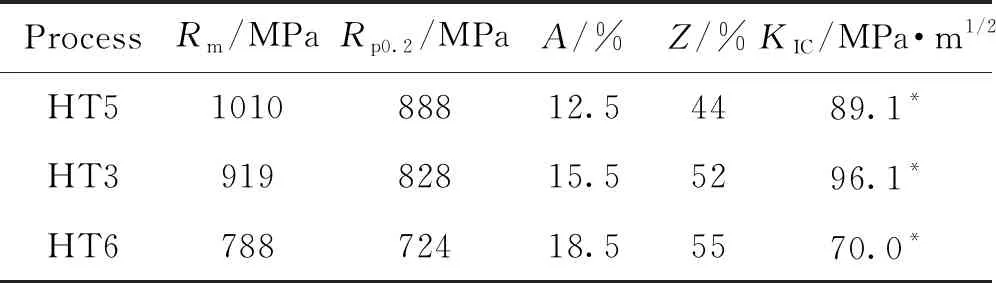

表4為經不同冷卻方式固溶+時效處理后TC4-DT鈦合金厚板的室溫力學性能。從表4可以看出,隨著冷卻速率的降低,板材強度降低。其中,抗拉強度由水冷時的1010 MPa降低至爐冷時的788 MPa,降幅達22%,延伸率及斷面收縮率呈現增大趨勢。冷卻速率較快時,生成的細針狀α相經時效后可明顯提高板材強度,故水冷后板材強度增大,塑性降低。冷卻速率較慢時,次生α相尺寸增大,減弱了板材的強化效果,故爐冷后板材強度降低,塑性升高。

表4 不同冷卻方式固溶+時效處理TC4-DT鈦合金厚板的室溫力學性能

2.4 冷卻速率對板材斷裂韌度的影響

圖6為不同冷卻方式固溶+時效處理TC4-DT鈦合金厚板斷裂韌度試樣的斷口形貌。由圖6可知,固溶處理時水冷和空冷的斷口形貌較爐冷的斷口形貌更為粗糙,且可觀察到二次裂紋,而爐冷的斷口中未發現有微小裂紋或二次裂紋。另外,空冷后斷口中的二次裂紋較水冷斷口中的裂紋深且長,表明空冷后板材的斷裂韌度較高,這與表4中的斷裂韌度測試結果一致。這是由于冷卻速率較快時(水冷和空冷),析出了細針狀和板條狀的片層組織,片層組織主要提高材料的斷裂韌度。冷卻速率較慢時(爐冷),析出的次生α相逐漸長大,變粗,成為短棒狀,只有少量的殘余β相轉變為細針狀次生α相(圖5f),致使板材的斷裂韌度降低。

圖6 不同冷卻方式固溶+時效處理TC4-DT鈦合金厚板斷裂韌度試樣的斷口形貌

3 結 論

(1) 固溶溫度對TC4-DT鈦合金厚板的初生α相和次生α相含量及尺寸有著顯著影響。隨著固溶溫度的升高,板材強度及斷裂韌度呈現升高趨勢,塑性呈降低趨勢。提高固溶溫度可以適當提高板材強度及斷裂韌度。

(2) 隨著固溶處理時冷卻速率的降低,初生α相的含量及尺寸基本不變,次生α相尺寸增大,由細針狀長成為短棒狀,強度降低,塑性升高。冷卻速率較快時(水冷和空冷),析出細針狀和板條狀的片層組織,有利于提高板材的斷裂韌度。

(3) 在固溶+時效處理中,固溶溫度為945 ℃,經水冷或空冷后可以獲得強度-塑性-韌性良好匹配的TC4-DT鈦合金厚板。