熱處理對TA34鈦合金管材組織性能與成材率的影響

李 婷,杜 宇,屈 磊,郭荻子,應(yīng) 揚,孫花梅,鄒 磊

(1.西北有色金屬研究院, 陜西 西安 710016)(2.西安秦鈦智造科技有限公司, 陜西 西安 710016)

鈦合金管材通常采用擠壓+軋制的方式制備,可獲得均勻細小的組織,有利于合金強度與塑性的提高[3-5]。但同時也因為中間加工工序較多,成材率相對板材、棒材較低,均需在軋制每道次間進行退火處理,以消除管材內(nèi)應(yīng)力,避免后續(xù)管材軋制過程中發(fā)生開裂。此外,薄壁管材進行熱處理時,為防止出現(xiàn)黏連、塌陷,一般采用吊裝的方式放置管材。TA34鈦合金屬于近α型鈦合金,為獲得優(yōu)異的強塑性匹配,通常采用等溫分級退火處理。但等溫分級退火制度退火溫度高、保溫時間長,管材吊裝端發(fā)生軟化變形的區(qū)域較大[6]。本研究通過調(diào)整軋制道次間的熱處理制度及成品管材熱處理制度,旨在獲得力學(xué)性能滿足GJB 9583—2018要求的成品管材,為后續(xù)TA34鈦合金管材批量化生產(chǎn)提供合理的熱處理制度。

1 實 驗

選用0級小顆粒海綿鈦、海綿鋯、鋁豆及鋁鉬合金等原料,按合金配比包制合金包并壓制電極,通過3次真空自耗電弧爐熔煉制備TA34鈦合金鑄錠。鑄錠相變點為(940±5)℃,化學(xué)成分滿足GB/T 3620.1—2016要求。鑄錠經(jīng)扒皮、探傷、去冒口后,采用多火次、大變形量進行鐓拔鍛造,獲得棒坯。棒坯經(jīng)扒皮、鉆孔后制備成擠壓管坯,再經(jīng)擠壓和多道次軋制制備成規(guī)格為φ85 mm×2.5 mm×(2000~4000)mm的成品管材,軋制道次間均需進行退火處理。

對TA34鈦合金管材進行2種制度的熱處理:T1制度,道次間普通退火+成品等溫分級退火處理;T2制度,道次間普通退火+最后一道次軋制前等溫分級退火+成品普通退火處理。普通退火制度為相變點以下200~300 ℃保溫60~90 min,空冷至室溫;等溫分級退火制度為相變點以下20~50 ℃保溫30~60 min,爐冷至相變點以下100~200 ℃保溫30~60 min,爐冷至相變點以下200~300 ℃保溫30~60 min,隨后爐冷至200 ℃出爐。

從熱處理前后的TA34鈦合金管材上沿縱剖面切取尺寸為2.5 mm×10 mm×10 mm的金相試樣,采用OLYMPUS PMG3光學(xué)顯微鏡(OM)進行顯微組織觀察。從熱處理后的TA34鈦合金管材上切取室溫、低溫拉伸試樣,其中室溫拉伸試樣采用GB/T 228.1—2010中的S4試樣,在Instron 1185萬能拉伸試驗機上進行測試,低溫拉伸試樣采用定標小試樣,在UTM4204電子萬能試驗機上進行測試。每組拉伸試驗測量2個試樣,取平均值作為測試結(jié)果。從不同溫度拉伸試樣斷口附近沿縱剖面切取金相試樣,采用OLYMPUS PMG3光學(xué)顯微鏡分析顯微組織。采用精度分別為0.02、0.01 mm的卡尺和內(nèi)徑百分表測量管材尺寸。

2 結(jié)果與分析

2.1 顯微組織

2.1.1 冷加工態(tài)組織

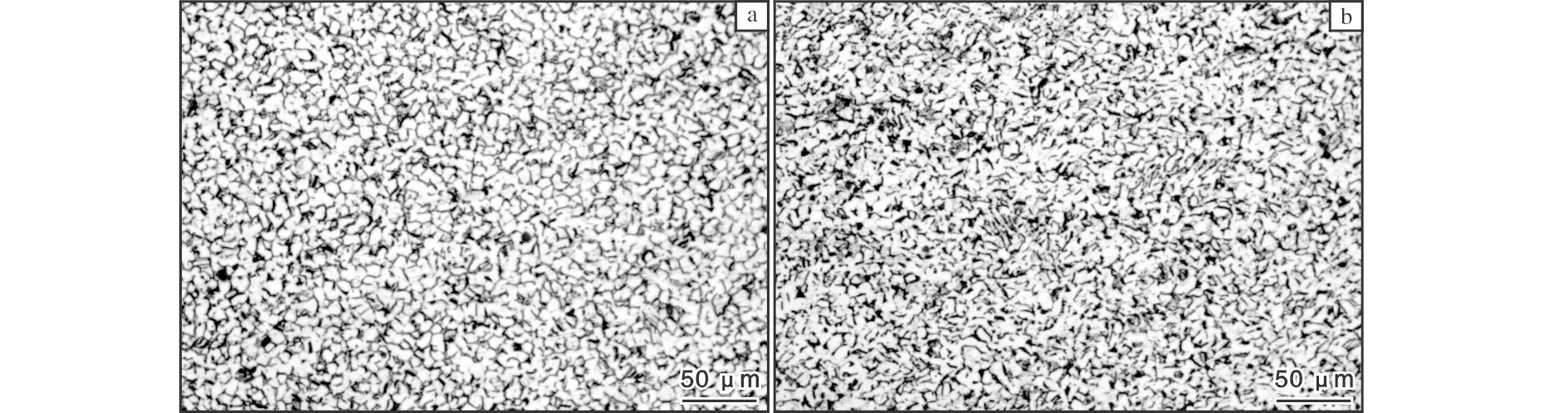

圖1為不同制度冷加工態(tài)TA34鈦合金成品管材縱剖面的顯微組織。經(jīng)冷軋加工后,管材組織為細小模糊晶,沿冷軋方向呈現(xiàn)金屬流線。在軋制道次間進行普通退火的成品管材,冷加工后金屬流線更加明顯;而在軋制道次間進行普通退火處理,在成品軋制前進行等溫分級退火處理的管材其組織更加均勻,金屬流線較弱。

圖1 不同制度TA34鈦合金成品管材冷加工態(tài)的顯微組織

2.1.2 熱處理態(tài)組織

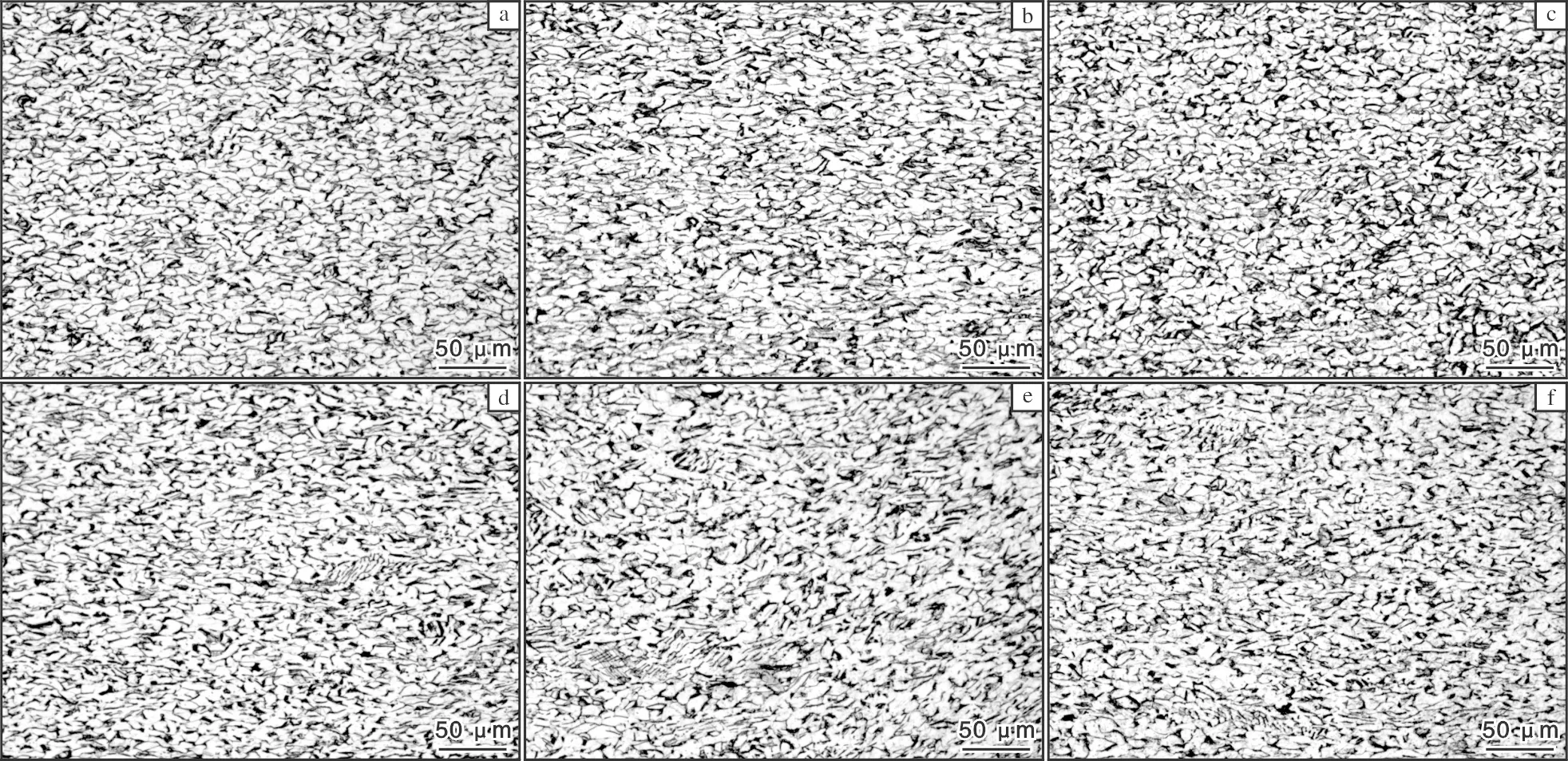

圖2為不同制度TA34鈦合金管材經(jīng)熱處理后縱剖面的顯微組織。管材經(jīng)多道次軋制變形加工,原始組織被充分破碎,對成品管材進行等溫分級退火處理,由于溫度梯度多、保溫時間較長,組織回復(fù)、再結(jié)晶進行得比較充分,成品管材呈現(xiàn)出均勻細小的等軸α相,晶粒平均尺寸約為12 μm;而在成品管材最后一道次軋制前先進行等溫分級退火處理,軋制后進行普通退火處理,由于退火溫度低、保溫時間短,使得回復(fù)、再結(jié)晶進行得不充分,致使成品管材退火后保留一定的軋制變形組織,成品管材組織形貌為等軸α相伴隨少量的變形片狀α相,晶粒尺寸為12~18 μm。

圖2 不同制度TA34鈦合金管材熱處理后的顯微組織

2.1.3 拉伸斷裂后組織

式中,Pi為土壤中污染物i的環(huán)境質(zhì)量指數(shù);Ci為污染物i的實測濃度;Si為污染物i的評價標準;Pmax為單項污染指數(shù)最大值;Px為單項污染指數(shù)的算術(shù)平均值。

經(jīng)不同制度熱處理的TA34鈦合金管材在293、77、20 K進行拉伸試驗,試樣斷口附近的縱剖面顯微組織如圖3所示。試樣在外力作用下發(fā)生變形,原始晶粒沿著試樣被拉伸的方向伸長,T1制度試樣原始組織的等軸α相變形為條狀α相(圖3a~3c),T2制度試樣原始組織的等軸α相+少量片狀α相變形為條狀α相+片狀α相(圖3d~3f),其中片狀α相保持原有取向,片層間距增大,取向不受拉伸變形方向的影響;從組織變形程度分析,隨著測試溫度的降低,試樣變形程度加劇,且T1制度試樣斷口處的晶粒變形程度均高于T2制度試樣。

圖3 不同制度熱處理后TA34鈦合金管材在不同溫度下拉伸后的顯微組織

在拉伸作用力下,晶粒內(nèi)部沿著最有利的滑移方向發(fā)生變形,產(chǎn)生大量位錯,位錯在晶界處塞積,導(dǎo)致晶粒變形;隨著溫度的降低,位錯滑移啟動的臨界分切應(yīng)力增大,滑移開動需要更大的分切應(yīng)力,致使晶粒劇烈畸變[7-8];T1制度試樣為均勻細小的等軸α組織,在同等作用力下,變形均勻分散在較多的晶粒內(nèi)進行,每個晶粒中產(chǎn)生塞積的位錯數(shù)量減少,因應(yīng)力集中引起的開裂機會較少,使T1制度試樣在拉伸斷裂前能夠承受較大的變形量,因而T1制度試樣的晶粒畸變程度高于T2制度試樣。

2.2 力學(xué)性能

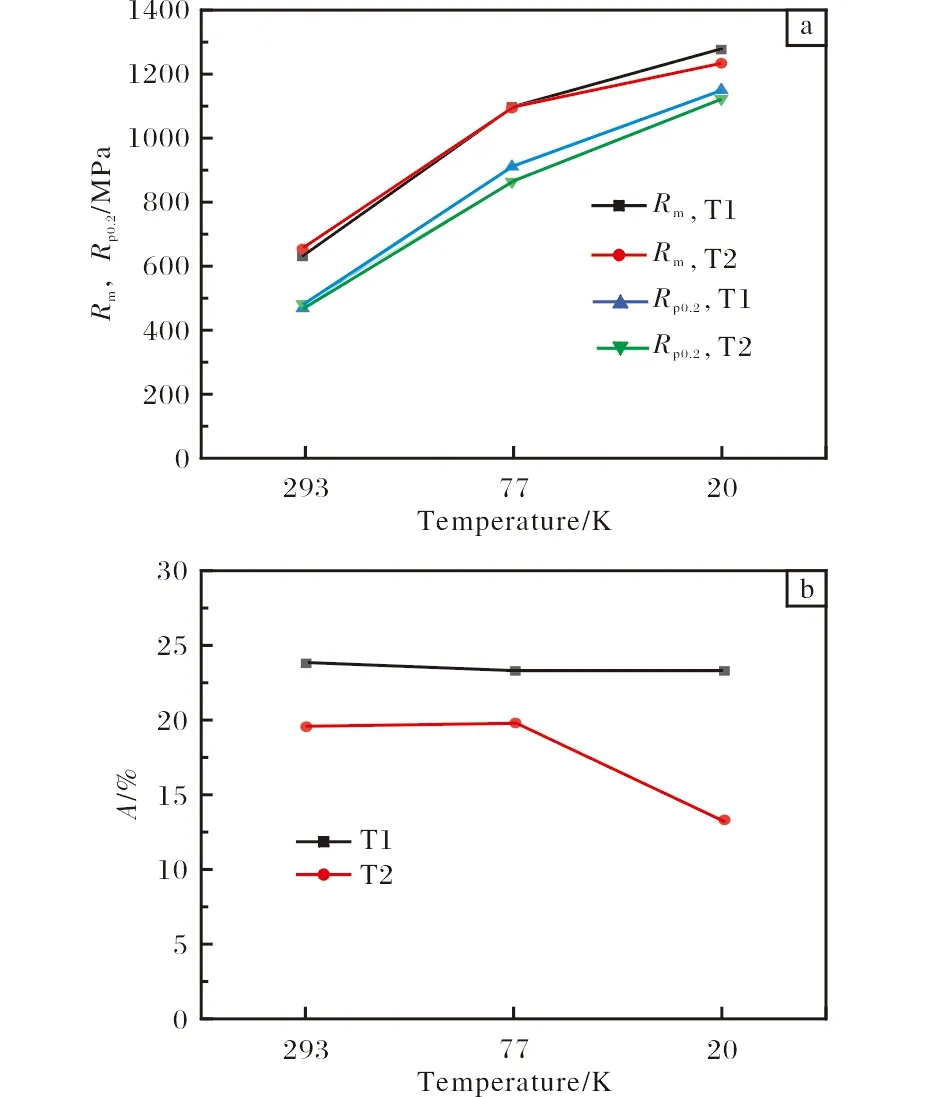

圖4為不同制度TA34鈦合金管材分別在293、77、20 K下的拉伸性能曲線。由圖4顯示,經(jīng)2種不同制度熱處理的管材力學(xué)性能均滿足GJB 9583—2018要求。T1、T2制度管材的抗拉強度和屈服強度均隨著測試溫度的降低而上升,從293 K至77 K強度上升較快,增長幅度分別為73.6%、66.9%,77 K至20 K強度上升比較平緩,增長幅度分別為16.21%、12.7%;T1、T2制度管材在3種測試溫度下的抗拉強度、屈服強度相當; T1制度管材的塑性高于T2制度管材;隨著測試溫度的不斷下降,T1制度管材的塑性下降不明顯,T2制度管材從293 K至77 K塑性基本不變,從77 K至20 K塑性急劇下降,下降幅度為32%。

圖4 TA34鈦合金管材拉伸性能隨測試溫度的變化

圖5為TA34鈦合金管材拉伸試樣在77、20 K下的低溫應(yīng)力-位移曲線。從圖5可以看出,77 K低溫拉伸應(yīng)力-位移曲線呈現(xiàn)連續(xù)變形,20 K低溫拉伸應(yīng)力-位移曲線呈現(xiàn)鋸齒波現(xiàn)象,波幅由小逐漸增大直至斷裂。T1制度試樣的鋸齒波數(shù)量多于T2制度試樣,這與2種制度試樣在低溫拉伸測試過程中晶粒的畸變程度相對應(yīng)。

圖5 TA34鈦合金管材拉伸試樣的低溫應(yīng)力-位移曲線

隨著測試溫度的降低,位錯滑移啟動的臨界分切應(yīng)力增大,位錯運動愈發(fā)困難,從而在晶界處產(chǎn)生位錯塞積,導(dǎo)致合金需要更高的應(yīng)力才能使位錯重新開動,宏觀表現(xiàn)為低溫強度上升;在密排六方結(jié)構(gòu)中,孿生切應(yīng)力隨著溫度的降低變化不大,20 K低溫更有利于孿生變形的發(fā)生,孿生變形可以調(diào)節(jié)周圍晶粒取向,使滑移系轉(zhuǎn)動到有利的位置重新開動,滑移與孿生交互作用[9],使得TA34鈦合金試樣變形連續(xù),能夠保持較好的塑性,同時也說明了77 K和20 K下強度上升速率不同的內(nèi)在本質(zhì)。齒狀波動是絕熱變形引起的[10]。在TA34鈦合金拉伸變形過程中,加工硬化引起應(yīng)力集中,應(yīng)力上升,隨著變形熱的產(chǎn)生使集中應(yīng)力得到釋放,應(yīng)力下降,這種局部絕熱變形導(dǎo)致齒狀波動的出現(xiàn),并且隨著變形加劇,開動變形的臨界切應(yīng)力增大,齒狀波變化幅度加劇。

2.3 成材率統(tǒng)計

通過將成品管材軋制前的普通退火制度替換為等溫分級退火制度,在管材軋制過程中可以有效對變形端進行矯正,最后對成品管材進行普通退火處理,將退火溫度降低、退火時間縮短來減少吊裝端的變形區(qū)域,從而提高管材的成材率。從軋制管材的宏觀形貌來看,T2制度管材的變形端長度明顯縮短,優(yōu)于T1制度管材。對兩種制度處理的TA34鈦合金管材最終尺寸進行測量統(tǒng)計,T2制度管材的成材率為44.9%,相比T1制度管材(成材率為39.5%)提高5.4%。考慮到TA34鈦合金管材的實際使用情況, T1制度管材的強塑性匹配更好,T2制度可有效提高管材的成材率,降低生產(chǎn)成本,二者各有優(yōu)勢。

3 結(jié) 論

(1) 經(jīng)道次間普通退火+成品等溫分級退火(T1制度)處理的TA34鈦合金管材,組織形貌為等軸α相,晶粒平均尺寸約為12 μm;經(jīng)道次間普通退火+最后一道次軋制前等溫分級退火+成品普通退火(T2制度)處理的管材組織形貌為等軸α相伴隨少量變形的片狀α相,晶粒尺寸為12~18 μm。

(2) T1、T2 2種制度處理的TA34鈦合金管材經(jīng)293、77、20 K拉伸變形,原始晶粒沿著試樣被拉伸的方向伸長,變形程度隨著溫度的降低逐漸加劇,且T1制度試樣斷口處晶粒變形程度高于T2制度試樣。

(3) TA34鈦合金管材77 K低溫拉伸應(yīng)力-位移曲線呈現(xiàn)連續(xù)變形,20 K低溫拉伸應(yīng)力-位移曲線呈現(xiàn)鋸齒波現(xiàn)象,波幅由小逐漸增大直至斷裂。T1制度試樣的鋸齒波數(shù)量多于T2制度試樣。

(4) 2種熱處理制度獲得的TA34鈦合金管材在測試溫度293、77、20 K下的強度相當,且隨著測試溫度的降低而上升;T1制度管材的塑性隨著測試溫度的降低下降不明顯,優(yōu)于T2制度管材。

(5) 通過對TA34鈦合金管材熱處理制度進行調(diào)整,可提高成品管材的成材率,調(diào)整后管材的成材率為44.9%,高于未調(diào)整前的39.5%。