破碎圍巖中央內環水倉巷道炮掘工藝及支護技術研究

王瑞超,李常厚,于振祥

(山西臨縣錦源煤礦有限公司,山西 呂梁 033000)

0 引言

井下排水系統對于礦井的安全生產具有重要的作用,煤礦井下水倉是保證安全生產、防止礦井水災的重要設施。但由于水倉巷道斷面大,而造成施工強度高、效率低,容易造成礦井銜接緊張[1-2];而當水倉巷道處在軟弱巖層中,圍巖易于破碎,其對水倉的長期穩定帶來挑戰,因此優化掘進工藝及支護參數對于水倉的高效安全掘進具有重要的意義。

1 工程概況

1.1 巷道圍巖地質條件

中央內環水倉位于錦源井田的東南部,對應地面主要有湫水河、南圪垛村,地面標高為+708.8~+730.4 m。中央內環水倉施工范圍內位于太原組L5、L4灰色石灰巖層,地層較平緩,以深灰色砂質泥巖及黑灰色泥巖為主,節理裂隙發育,含碳質,巖芯破碎。該巷道附近區域地層垂直應力σV=9.83 MPa,由于垂直應力較大,特別是在構造應力影響下可能出現應力集中,從而造成頂板破碎、冒頂等現象。現場實際揭露瓦斯最大涌出量0.4 m3/h;預計掘進正常涌水量5 m3/h,最大涌水量15 m3/h。

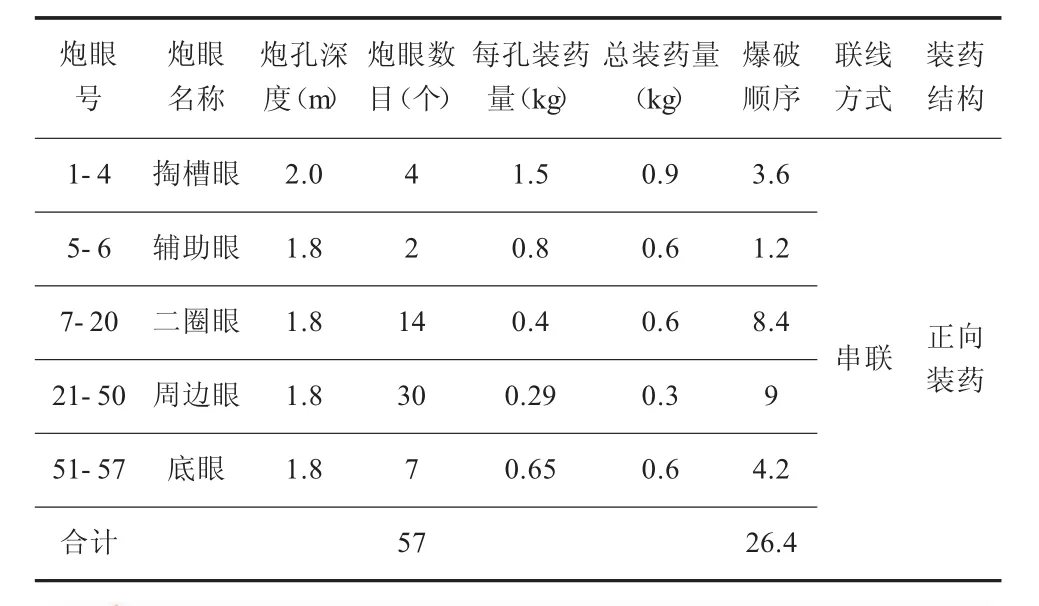

1.2 中央內環水倉位置及斷面特征

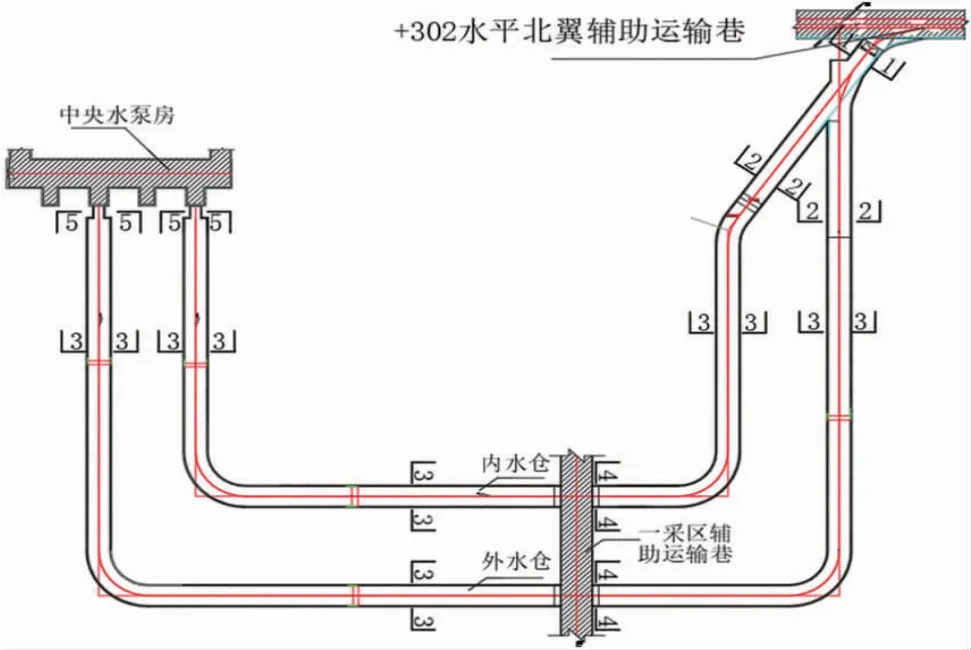

中央內環水倉設計全長243 m,從+302水平北翼輔助運輸巷按N170°方位角以-3 ‰坡度施工19.273 m至內外水倉交叉點。按N170°方位角-10°坡度掘進施工21.152 m后開始轉彎,轉彎半徑為m,轉彎角度35°,轉彎施工5.498 m,把正按N135°方位角、+2‰坡度繼續向前施工41.746 m,按9 m轉彎半徑、轉彎角度為90°、轉彎施工14.137 m,把正按N225°方位角以+2‰坡度繼續向前施工77.683 m,再次按9 m轉彎半徑、轉彎角度90°轉彎施工14.137 m、把正按N315°方位角以+2 ‰坡度繼續向前施工46.95 m后變小斷面向前施工2.5 m后施工結束。各斷面規格見表1。

2 水倉掘進工作面施工工藝

2.1 施工工藝流程

中央內環水倉掘進工作面采用濕式打眼、全斷面一次光面爆破法掘進作業,“三·八”制作業(兩掘兩錨網一噴),ZCY100R側卸式裝巖機裝渣至U型翻斗車運輸,永久水溝及時施工,一次成巷的施工工藝。施工工藝:打眼→裝藥爆破→敲幫問頂、查炮→側卸式裝巖機平渣、出矸→頂板錨網索支護→出底矸石→兩幫錨網支護→噴漿→釘道→施工水溝。

圖1 中央內環水倉平面圖

表1 巷道斷面尺寸表

2.2 爆破工藝

2.2.1 鑿巖

本采用濕式鉆眼爆破法破巖,采用MQT-130型錨桿機打頂部錨桿和錨索眼,頂部鉆桿采用B19×1.2 m和B19×2.2 m型,鉆桿鉆頭采用金剛石兩儀PDC型φ28 mm;YT-28型風鉆打幫部錨桿眼及炮眼,鉆桿采用六角中空B22 mm×2.2 m型成品釬子,幫部錨桿眼鉆頭采用一字28 mm型,炮眼鉆頭采用一字φ42 mm型。

2.2.2 爆破器材及裝藥結構

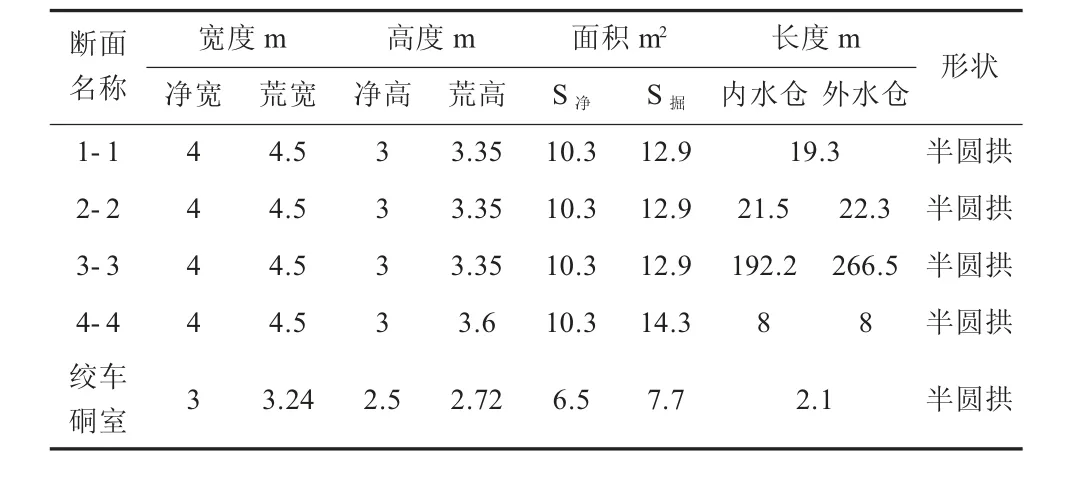

爆破掘進選用采用楔型掏槽法,選用煤礦安全許用三級乳化炸藥,煤礦許用毫秒延期電雷管,I~V段。最后一段的延期時間不得超過130 ms,電雷管必須編號;炮泥采用水炮泥和黃泥;選用正向連續裝藥結構,裝藥前要將迎頭20 m范圍內的電源切斷,裝藥時嚴禁從事其它與裝藥無關的工作,每裝一個炮眼后要將雷管腳線扭結短路并懸空。中央內環水倉正向裝藥結構見圖2(以輔助眼為例)。

起爆使用MFB-200型發爆器,采用全斷面一次爆破,聯線方式為串聯聯線。

圖2 裝藥結構圖

2.2.3 炮孔深度

炮眼深度是指孔底到工作面的距離,是確定掘進循環勞動量和勞動組織的主要參數,它的確定取決于巖性、巷道斷面規格、循環作業方式、炸藥威力等因素來。炮眼深度越大,可降低爆破材料的消耗量,但會使鑿巖速度顯著降低,巖石爆破后塊度不均,影響爆破效果。炮孔深度也要結合鑿巖機的性能,采用氣腿式鑿巖機鉆眼時,孔深合理范圍取為1.5、2.5 m,在超過該范圍以后,巖體的夾制作用增強導致鉆眼效率降低。

可根據循環組織確定炮孔深度[3]為:

式中:T為每循環時間,h;t為其他工序非平行作業時間,h;Kd為同時工作的鑿巖機臺數;KP為鉆孔與裝巖的非平行作業時間系數,KP≤1;N為炮孔數目;Pm為裝巖機生產效率,m3/h;ηm裝巖機的時間利用率;Vb為每臺鑿巖機的鉆孔速度,m/h。

2.2.4 炮孔直徑

炮孔直徑應當與藥卷直徑、鑿巖機具相適應,直徑越大,利于爆速和爆炸穩定性的提高,但也會導致鉆眼效率降低,同時使炮眼數目變少,導致爆落巖塊較大,破碎質量差。我國目前普遍藥卷直徑為32 mm和35 mm,因此炮孔直徑一般為38 mm和45 mm。

2.2.5 炸藥消耗量

炸藥消耗量可按以下公式計算:

式中:q為單位炸藥消耗量,根據普式系數f≤1,參考經驗公式取1.04 kg/m3;S為巷道掘進段面積,m2;L為炮孔平均深度,m;η為炮孔利用率。

2.2.6 炮孔數目

炮眼數目直接影響每循環鑿巖時間、爆破效果和巷道成型等。炮眼過少,巷道輪廓不規整,炮孔利用率低,巖石塊度大。炮眼過多,炸藥將過于集中于孔底,將導致爆落巖塊不均勻。

炮孔數目也可以按公式計算:

式中:N為炮孔個數,個;a為裝藥系數,取0.5~0.7;p每個藥卷質量,kg;m為每個藥卷長度,mm。

2.2.7 炮眼間距

眼間距取決于斷面巖性、炮眼直徑和炸藥性能等因素,直接影響到爆破效果。當炮眼裝藥量已定時,炮眼間距過大,相鄰炮孔共同影響較弱,將出現明顯的炮眼根底;炮眼間距過小,則爆破作用過度重疊,炸藥利用率低,還會拋渣過遠。掏槽眼與輔助眼之間及各同類炮孔的間距在400~600 mm的范圍,其最小抵抗線為眼間距的70%~100%。底部炮孔間距一般為500~700 mm,考慮爆破碎石堆積,爆破負荷較大,其間距相應的減小;周邊眼間距要小些,采用不耦合裝藥。底眼及周邊眼炮孔應該向巷道外側偏移一定的角度,克服炮孔的夾制作用。

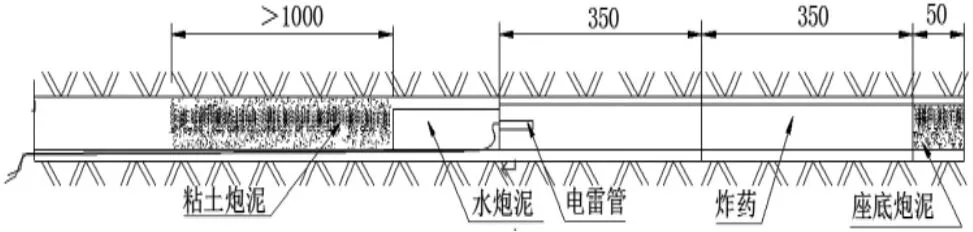

2.3 爆破參數

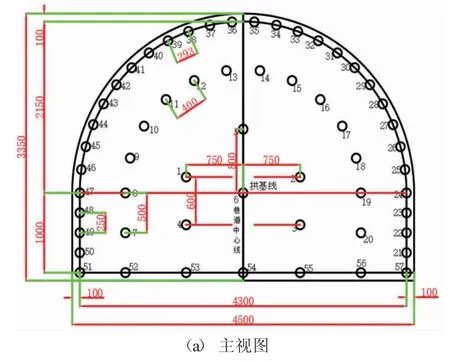

通過上述爆破參數選取規則確定最終的中央內環水倉1-1、2-2、3-3斷面爆破參數見表2;炮孔布置見圖3。

表2 爆破參數表

圖3 炮孔布置圖

3 水倉掘進工作面支護工藝

3.1 巷道支護控制策略

破碎巷道圍巖從開挖暴露,到完全喪失穩定性而產生冒落的時間極短,巷道開掘后,需要及時實施支護,不然巷道斷面將急劇變形[4];破碎軟巖巷道支護中,由于巷道圍巖節理、裂隙極為發育,在高構造應力作用下,巖體極易沿結構面剪切滑移,加之局部圍巖在水體作用下泥巖迅速膨脹、弱化,使錨桿支護承載結構迅速破壞、失效,造成巷道錨網支護整體垮塌[5]。根據破碎圍巖的支護難點,提出了以下控制策略:

1)采用高強度、可延伸的錨桿索,通過較大的支護阻力來控制圍巖塑性區及破碎區發展,可以很大程度上減小圍巖變形[6];增大錨桿索預緊力,在高預緊力條件下,錨桿支護產生支護應力更大,形成了幾乎覆蓋整個頂板的有效壓應力區,充分發揮錨桿的主動支護作用[7]。

2)通過噴漿來提高圍巖強度,封閉水源、隔絕空氣,提高圍巖的自承能力。

3)合理的支護時機和二次支護。巷道進行支護的最佳時機需要根據圍巖內部的破碎區和塑性區范圍來確定,根據前人的研究[8]得出巷道在未進行支護時圍巖允許的最大變形量為URO,當圍巖的變形量u>URO時,巷道圍巖內部將產生破碎而導致巷道逐漸失穩破壞,這便是理論最佳支護時機。

大量的工程實踐表明對于極破碎圍巖僅用一次支護特別是強剛性支護是不能獲得成功的,原因是其不能適應圍巖初期變形量大、持續時間長的特點,因此,錨噴網一次支護主要是提高圍巖松動圈內破裂巖石的殘余強度,提高圍巖的自承能力,以保證巷道在安全的條件下允許圍巖在釋放變形壓力,以適應其碎脹變形力學機制,因此為了保證巷道的穩定需要進行二次支護,二次支護是當一次支護圍巖穩定后根據巷道開挖后檢測情況確定。

3.2 巷道支護方案

3.2.1 臨時支護

采用5根前探梁作為臨時支護,一律采用“一梁兩環”;前探梁采用3寸厚壁鋼管制作,長度4 m。刷紅白相間漆,間隔400 mm;吊環采用6寸厚壁鋼管制作,長度80 mm,上焊接與錨桿配套的高強螺帽,并焊接牢固,刷天藍漆。迎頭前探梁用方木背實接頂,并用木楔加緊。方木規格為:長×寬×厚=2 000 mm×15 040 mm。

3.2.2 永久支護

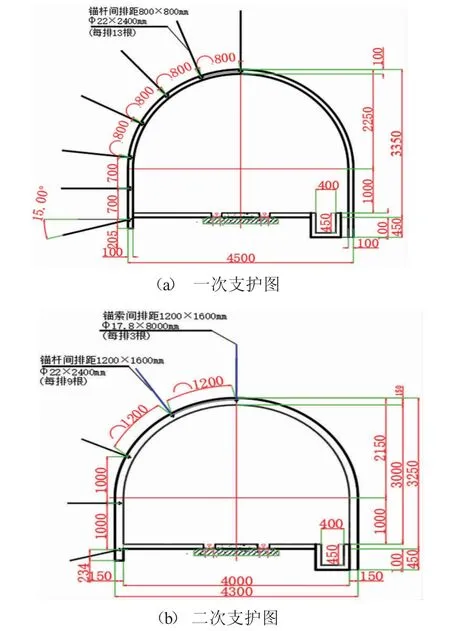

中央內環水倉永久支護方式采用雙層錨網索錨噴支護,(其中2-2斷面有扶手,扶手位于巷道前進方向右側;具體支護參數如下:

1)錨桿:錨桿采用φ22 mm×2 400 mm,錨桿桿體為螺紋鋼筋其屈服強度≥335 MPa、抗拉強度≥380 MPa,單根錨桿錨固力不小于80 kN。錨桿預緊力200 kN。布置方式為矩形布置,錨桿外露15~50 mm,托盤選用Q235型鋼規格150 mm×150 mm×8 mm;錨桿間排距800 mm×800 mm(1-1、2-2、3-3一次支護和絞車硐室永久支護),1-1、2-2、3-3斷面二次支護補強錨桿間排距1 200 mm×1 600 mm。每根錨桿使用1支MSK25/35樹脂錨固劑和2支MSZ25/35樹脂錨固劑固定,其中MSK25/35樹脂錨固劑在內側MSZ25/35樹脂錨固劑在外側。錨桿懸高距底板距離不得超過300 mm,當距離超過規定必須補打錨桿。

2)金屬網:網片采用φ6 mm的鋼筋網制作,規格為1 mm×2 m,網格為100 mm×100 mm,網間搭接100 mm,每隔200 mm用雙股14號鐵絲綁扎。

3)錨索:規格為φ17.8 mm鋼絞線,錨索型號φ17.8 mm×5 300 mm,托盤采用Q235鋼規格280 mm×280 mm×20 mm,外露150~250 mm;錨索3排布置,頂(中部1排)、兩側各1排,錨索間排距為1 200 mm×2 400 mm、交岔點段未加強支護,錨索間排距為1 200 mm×1 600 mm,每根錨索使用1支MSK25/35樹脂錨固劑和4支MSZ25/35樹脂錨固劑固定,其中MSK25/35樹脂錨固劑在內側,MSZ25/35樹脂錨固劑在外側,單根錨索預拉力不小于150 kN,及時補打錨索加強支護。地質構造段,增加錨索長度及支護密度。

4)噴射混凝土強度等級為C25,噴厚100、150 mm(二次支護補強)。鋪底混凝土不低于C25。

中央內環水倉1-1、2-2、3-3支護斷面見圖4。

圖4 巷道斷面支護圖

4 礦壓監測分析

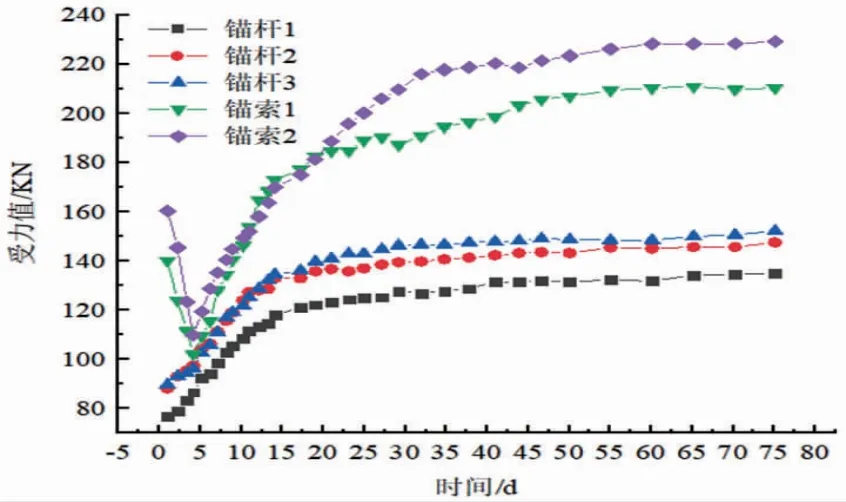

為了評價支護方案優化后的實際效果,對錨桿、錨索進行受力檢測,錨索預緊力檢測與錨桿檢測同時進行,抽取3根錨桿和2根錨索為一組進行檢測。通過監測數據分析得到錨桿索受力監測見圖4。

圖5 錨桿索應力監測

從圖4中可看出錨桿、錨索的總體受力在逐步上升,而后逐步趨于穩定。錨桿受力在前15 d增加速率較快,后趨勢逐漸緩慢;錨索受力在前30 d內增加速率較快,后來慢慢趨于穩定。錨桿的受力最大值約為160 kN,受力最大值出現在拱頂;幫部錨桿的受力最大值約為150 kN;錨索的受力最大值約為240 kN,出現在拱頂,幫部錨索的受力值略小。從中可以說明巷道變形最后也趨于穩定,支護效果較好。

5 結 論

1)本文對錦源煤礦中央內環水倉掘進工作面施工工藝進行研究,確定了采用了濕式打眼、全斷面一次光面爆破法掘進作業,并研究了工作面掘進爆破參數:炮眼間距、單孔裝藥量、炸藥消耗量、炮孔深度、裝藥結構、起爆方式等。

2)針對水倉工作面圍巖節理、裂隙極為發育的情況,分析了巷道支護控制策略:提高錨桿索預緊力、支護阻力及噴漿封閉圍巖;選擇合理支護時機,采用二次支護。最終確定了使用雙層錨網索錨噴支護方案,現場對巷道錨桿索受力監測顯示:圍巖穩定性較好,錨桿索受力在正常范圍內,支護效果較好。