基于滑塊曲線編程的伺服壓力機生產線工藝改善研究

文/李啟源,王昌,劉澤宇·一汽-大眾汽車有限公司佛山分公司

伴隨著汽車表面覆蓋件造型的日新月異(弧度多變、棱線銳利等),對材料成形提出的挑戰也越來越大,傳統機械壓力機給予材料成形的調整能力已顯得捉襟見肘。本文基于沖壓行業最新技術——Schuler 伺服壓力機生產線,其壓力機滑塊曲線可編程功能為模具工藝和制造提供了更大的窗口和柔性。

滑塊速率變化的影響

在零件成形過程中,滑塊的速度直接影響到材料的應變速率:低速時,由應變速率引起的材料塑性隨滑塊速度增大而減小;高速時,材料塑性急速下降,可能達到極限抗拉強度,有破裂的趨勢。因此,零件成形過程中滑塊速率的變化對產品品質起著十分重要的作用,下面就以大眾高爾夫7 車型后蓋外板的擾流板區域縮頸缺陷為例展開研究分析。

速度關鍵點分析

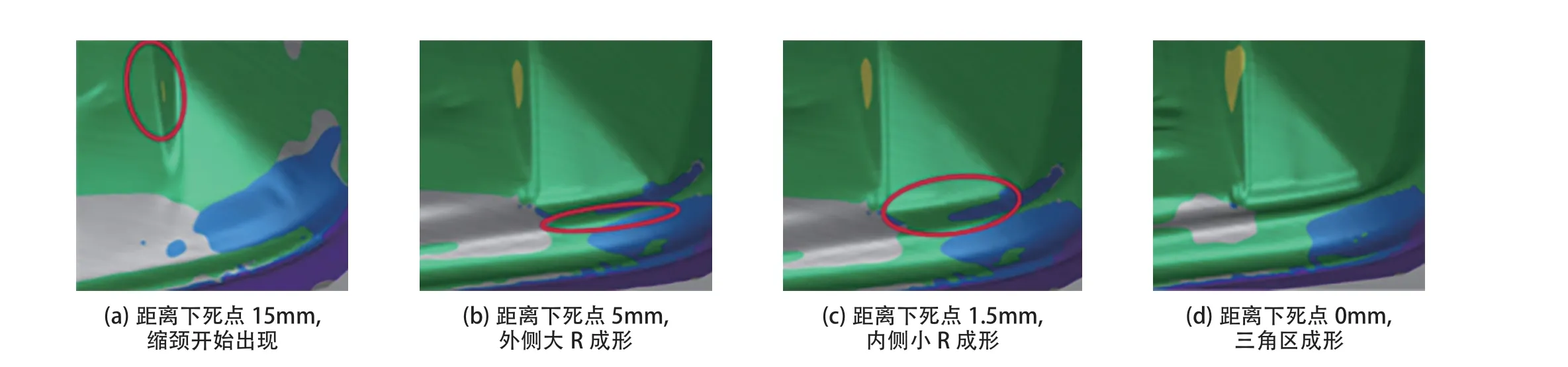

圖1 為Autoform 軟件做的拉延成形過程分析,在距離下死點15mm 位置,材料開始出現縮頸缺陷;在距離5 ~1.5mm 的位置,輪廓R 角逐漸成形;到達下死點,三角區成形。通過理論模擬可以看到,在距離下死點15mm 位置,材料塑性達到極限,可以嘗試在此處對滑塊速度進行減速調整,抵消滑塊高速成形時對材料塑性的影響。

圖1 Autoform 拉延成形分析

現場調試驗證

考慮到摩擦系數、材料性能等的影響,Autoform模擬出的工藝曲線需要與實際零件相互驗證,因此需要根據現場實際情況對工藝曲線進行微調。在此根據模擬出的工藝曲線,選取不同高度點的合模位置進行理論與實際產品的對比觀察,最終確定了產品實際出現開裂、縮頸的位置,即距下死點15mm 處為滑塊曲線調整的準確關鍵點。

仿真曲線編程

圖2 為伺服壓機曲線編程理論圖,曲線橫坐標為壓機角度,縱坐標為滑塊行程。滑塊自上死點(TDC)起,經過減速點(Deceleration)、接觸點(Touching point)、速度關鍵點(P2/P3)、分離點(Break off)、加速點(Acceleration point),再次回到上死點(TDC)。參數調整見圖3,伺服壓機共計有6 個可編程點位可以調整,其中P2 為成形關鍵點,通過調整可以對材料塑性進行改善。

圖2 伺服壓機曲線編程理論圖

圖3 參數調整

成形改善

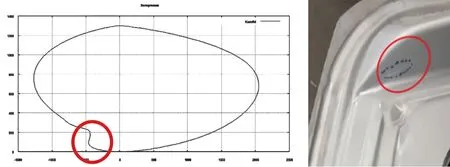

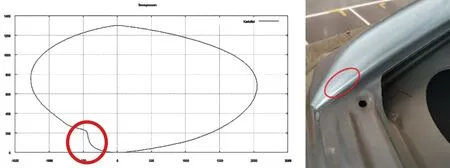

圖4 為優化前的滑塊速度/位置曲線,橫坐標為滑塊線速度,縱坐標為滑塊位移。在距離下死點200mm 處,滑塊速度開始突變,零件在高速高溫影響下加重了縮頸缺陷的發生。經過優化后(圖5),滑塊在距離下死點200mm 處,速度平穩降低。零件在平滑低速壓力狀態下,材料的塑性性能得到明顯改善,縮頸幾近消除,從而驗證了滑塊曲線編程能對成形起到明顯改善的作用。

圖4 優化前的滑塊曲線速度/位置曲線及零件狀態

圖5 優化后的滑塊速度/位置曲線及零件狀態

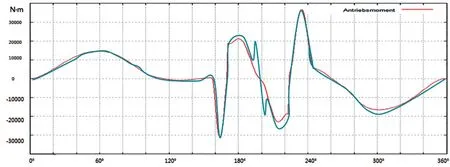

電機負荷

對于滑塊的曲線編程,除了考慮到模具的成形影響外,還應考慮伺服電機的負荷穩定性,圖6 為壓力機電機的扭矩曲線,紅色曲線是較為理想的平滑曲線,藍色曲線存在電機扭矩尖峰突變,這是因為調整滑塊速度后,電機速度急變所造成,可以通過調整壓機其他5 個編程點之間的過渡來降低壓機的損耗。

圖6 電機扭矩曲線

結束語

通過對伺服壓力機的滑塊曲線的調整,可以明顯地改善材料的成形,為了保證生產的穩定,必須考慮電機的負荷能力,需要對6 個編程點進行調配,才能實現“又快又好”的伺服壓力機生產模式。