雅礱江楊房溝水電站吊車梁混凝土施工質量控制措施

何 江,王 圣,鄔 俊

(1. 中國電建華東勘測設計研究院有限公司, 杭州 311122;2. 中國水利水電第七工程局有限公司,成都 610081)

1 工程概況

楊房溝水電站主副廠房開挖尺寸為230 m×30 m×75.57 m(長×寬×高),自上而下共分為九層開挖,地下發電廠房巖壁吊車梁(以下簡稱“吊車梁”)位于主廠房的第Ⅲ層。吊車梁橫斷面為一寬2.0 m、高3.0 m五邊形斷面,吊車梁斜面與鉛垂面的夾角為35°,上、下游單側吊車梁長210 m(共計420 m),在吊車梁頂面靠巖壁側設有一尺寸為20 cm×13 cm(寬×深)的排水溝,排水溝外側設13 cm厚二期混凝土;施工期為了蓄水養護的需要,在吊車梁外側設有一尺寸為20 cm×20 cm(寬×高)的擋水坎。

吊車梁混凝土上、下游側在機組段間和機組段與安裝間處共設置有4道結構縫,4道結構縫將單側吊車梁分成長63.5、33、33、33、47.5 m 5個結構塊;每道結構縫寬2 cm,縫內填瀝青杉木板,并設置BW-S24型遇水膨脹止水條。單側巖壁吊車梁分19個倉號分段跳倉澆筑,單個澆筑段長約11 m;施工縫按設計要求進行縫面鑿毛,并在縫面設置梯形鍵槽,確保混凝土縫面結合良好。吊車梁一期混凝土采用C30二級配混凝土,二期混凝土采用C35一級配混凝土,本文僅介紹吊車梁一期混凝土施工質量控制措施。

2 吊車梁混凝土質量保證措施

為了保證地下廠房巖壁吊車梁混凝土施工質量順利實現合同目標要求,施工過程中嚴格遵循“試驗先行,樣板引路”的施工管理理念,將地下廠房吊車梁混凝土施工作為總承包項目的樣板工程進行精細化施工管理;并成立地下廠房吊車梁混凝土樣板工程創建小組,并上報創樣板工程實施方案,經監理批復后實施。施工前,重點是做好“三級”質量意識宣貫和技術再交底活動。通過逐級開展質量、技術交底和培訓活動,使得項目領導重視質量、管理人員清楚質量標準、作業人員掌握控制要點,最終形成“人人重視質量,人人參與質量,全員分享質量成果”的良好氛圍。

在吊車梁混凝土的施工過程中,始終堅持技術部全程跟蹤指導、施工部通力協調、質量部嚴把工序驗收和質量控制關,切實落實“三檢制”,對每一道工序質量的檢查與驗收進行嚴格把關,在制度上和組織上為吊車梁混凝土的施工質量保駕護航。

與此同時,為了充分調動一線作業人員的工作積極性與主觀能動性,總承包部針對廠房吊車梁混凝土施工還設置了專項的獎勵基金,對創建吊車梁樣板工程的人員及施工隊伍制定專項獎懲制度,實行“獎罰到人,誰的責任誰負責”,并明確樣板工程獎勵金額的70%分發給施工隊伍及現場一線施工作業人員。此項措施充分調動了一線工人的工作積極性,使其主動的參與到現場工程的質量管控中,使廠房吊車梁混凝土施工形成了質量自律管理的效果。

3 吊車梁混凝土施工過程控制

3.1 精心準備、試驗先行

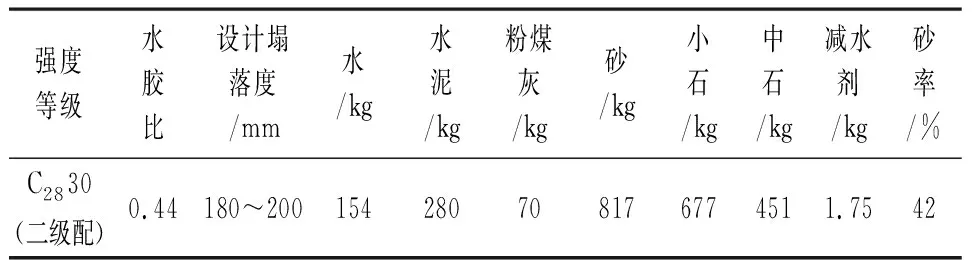

為了保證廠房吊車梁混凝土施工達到合同規定的鏡面清水混凝土要求,在吊車梁混凝土正式澆筑施工前,試驗室對吊車梁混凝土配合比進行了多方案比選優化。在初步選定混凝土配合比后,現場開展了兩次吊車梁混凝土澆筑的生產性工藝性試驗;實驗內容主要包括:模板安裝及拆模工藝、模板的拼縫方式、脫模劑的選擇、脫模劑涂刷時間及涂刷次數、科學的分層高度、單點振搗時間及復振時間的選擇、選擇最優的混凝土配合比(坍落度)、拆模時間的選擇等。通過兩次生產性工藝試驗塊的澆筑,確定了較為理想的吊車梁混凝土施工參數。通過試驗確定的混凝土配合比如表1所示。

表1 地下廠房巖壁吊車梁混凝土配合比表

對于模板的拼縫方式,采用2 mm厚雙面膠+膩子粉堵縫和聚氨酯泡沫填縫劑堵縫兩種方式進行對比試驗。試驗結果顯示采用2 mm厚雙面膠+膩子粉堵縫的模板澆筑過程中無漏漿現象,拆模后模板拼縫處混凝土外觀平整均勻度明顯優于聚氨酯泡沫填縫劑堵縫方式。為此,本工程巖壁吊車梁混凝土澆筑過程中模板拼縫均采用2 mm厚雙面膠+膩子粉堵縫方式。

對于脫模劑的選擇,通過調研國內其他水電站地下廠房巖壁吊車梁混凝土脫模劑使用情況,脫模劑擬采用HD-1型長效脫模劑。兩次工藝試驗對清水覆模板和鋼模面板采用HD-1型長效脫模劑進行了脫模效果檢驗,兩次生產性工藝試驗拆模后混凝土表面色澤均一,脫模與混凝土之間不存在附著現象,脫模效果較好。為此,本工程巖壁吊車梁混凝土澆筑過程中,脫模劑確定選用HD-1型長效脫模劑。

3.2 模板安裝質量控制

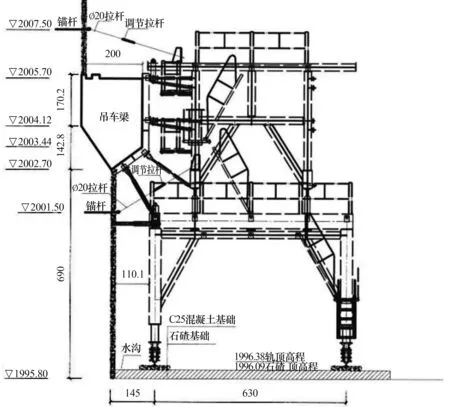

模板設計是混凝土施工技術的關鍵環節,模板的正確選擇和面板的光潔度對混凝土的外觀質量影響很大。為了提升楊房溝水電站廠房吊車梁混凝土澆外觀質量、同時加快吊車梁混凝土施工進度,本工程吊車梁混凝土主要采用整體定型鋼模臺車澆筑,并輔以腳手架拼裝2.0 cm厚清水覆膜模板施工。施工過程中重點加強對模板工的技術培訓和質量意識教育,確保所有模板工按章作業、規范施工。采用定型鋼模臺車澆筑部位,嚴格控制鋼模板面板的平整度和清潔度。鋼模臺車組裝過程中,重點對模板的尺寸偏差、面板平整度、垂直度等進行校驗,確保模板安裝尺寸符合設計要求。臺車組裝結構如圖1所示。

圖1 廠房吊車梁混凝土澆筑鋼模臺車拼裝 單位:高程,m;尺寸,cm

鋼膜臺車拼裝完成后,做好模板面板的除銹、打磨工作。在確保鋼模板面板充分潔凈后,整個面板均勻涂刷HD-1型長效脫模劑,使面板達到“光、亮、滑”效果。澆筑下一倉前,認真清除模板表面的殘留物,在模板表面污物清除干凈后,再均勻涂刷HD-1型長效脫模劑。

采用腳手架拼裝模板澆筑部位,通過搭設腳手架作為施工平臺,采用2.0 cm厚清水覆膜模板組合拼裝進行混凝土澆筑。模板組合拼裝時,嚴禁模板縫與方木結合縫兩縫合一,并在每塊模板縫隙間張貼2 mm厚雙面膠帶,然后采用膩子粉進行閉縫處理。拼裝清水覆膜模板過程中,重點做好模板的形體測量校驗和拼縫質量檢查,確保模板拼縫嚴密、表面平整、體形偏差滿足要求。模板表面清潔干凈后,整個內表面均勻涂刷HD-1型長效脫模劑。下一倉混凝土澆筑時,模板拼裝前,均需認真檢查模板的外觀質量和平整度是否達標,對不合格的模板進行更換。

3.3 混凝土澆筑質量控制

3.3.1吊車梁混凝土澆筑

2017年5月23日,廠房巖壁吊車梁第一倉混凝土澆筑正式開始,2017年8月7日吊車梁混凝土澆筑完成,總工期77 d。吊車梁混凝土采用江邊低線拌和樓生產的商品混凝土施工,通過9 m3混凝土罐車運輸至工作面,再采用HBT60混凝土泵送料入倉;由一端向另一端采用退管法鋪設下料,每層鋪料厚度按30~50 cm控制,混凝土上升速度不超過50 cm/h。混凝土澆筑保證連續進行,對已開倉段確保一次性澆筑完成,不得出現冷縫。混凝土澆筑和振搗控制要求如下:

(1) 確保混凝土連續澆筑、無間歇;

(2) 混凝土由泵管內卸出時,采用接導管下料方式,以控制混凝土拌合物自由下料高度,既能防止混凝土分層離析,又能有效避免下料漿液飛濺污染模板內表面;

(3) 澆筑混凝土時設專人看模,經常性觀察模板、支架、鋼筋、預埋件和預留孔洞有無異常情況;

(4) 振搗采用?50和?70插入式振搗棒,快插慢拔,插點呈梅花形布置,按順序進行,避免觸動鋼筋和預埋件;振搗上一層時插入下一層混凝土5 cm以消除兩層間的接縫;

(5) 每坯層振搗分初振、復振兩次進行,單點初振時間以20~30 s為宜,以混凝土不再顯著下沉、不出現氣泡、并開始泛漿為止;復振在初振完成15 min后進行,單點復振時間以10~15 s為宜。二次振搗的主要目的是為了讓混凝土內氣泡充分排出,避免混凝土拆模后外表面出現氣泡,達到內實外光的效果。

3.3.2吊車梁混凝土溫控措施

根據設計要求廠房吊車梁混凝土澆筑溫度應嚴格控制在18 ℃以下。為保證吊車梁混凝土各項溫控指標滿足設計要求,對吊車梁混凝土采取如下溫控措施:

(1) 優化混凝土配合比,盡量減少混凝土拌合物中的水泥用量;

(2) 拌制混凝土使用中熱水泥,從而降低混凝土的水化熱;

(3) 預先采用冷風預冷骨料,縮短混凝土運輸時間,使混凝土快速入倉,以確保混凝土澆筑溫度滿足設計要求;

(4) 控制澆筑層最大高度和間歇時間,合理安排施工程序及施工進度;

(5) 由于吊車梁混凝土施工時正處夏季,為降低混凝土澆筑溫度,混凝土澆筑均安排在夜間氣溫較低時段施工;

(6) 加強相關溫控數據的監測和分析。對混凝土出機口溫度、入倉溫度、澆筑溫度、氣溫以及洞室溫度等進行監測,觀測頻率一般按1次/4 h。通過在混凝土倉號內埋設溫度計,安排專人對混凝土內的溫度進行觀測和統計分析,根據混凝土的溫度上升情況動態調整施工措施。

地下廠房巖壁吊車梁混凝土施工過程中嚴格執行“三檢制”,注重施工細節的落實,使吊車梁混凝土最終到達了鏡面清水混凝土的效果,廠房吊車梁混凝土外觀效果如圖2所示。

圖2 廠房吊車梁混凝土外觀效果

3.4 混凝土的養護與保護

3.4.1吊車梁混凝土養護措施

廠房吊車梁混凝土澆筑后的脫模時間,根據同條件養護試塊試驗確定不得少于8 d。結合楊房溝水電站工程所處地理位置溫差較大的特征,為了使水泥充分水化,保證混凝土強度和耐久性,避免混凝土出現溫度裂縫和干縮裂縫現象,對混凝土采取以下保溫、保濕措施如下:

(1) 通過在吊車梁頂面外側及端頭設尺寸為20 cm×20 cm(寬×高)的擋水坎,在吊車梁頂面進行蓄水養護;

(2) 吊車梁側面采用塑料薄膜把混凝土裸露面全部緊密包裹起來,防止水分蒸發,然后覆蓋土工布(土工布規格采用400 g/m2),對覆蓋后的混凝土進行長流水養護;

(3) 覆蓋流水養護在混凝土澆筑完畢后8~12 h進行;

(4) 混凝土養護時間不得少于28 d。

3.4.2吊車梁混凝土成品保護措施

為了防止廠房吊車梁成型混凝土受下層開挖爆破飛石的撞擊破壞,模板拆除后采用竹夾板全面覆蓋吊車梁混凝土予以封閉保護,竹夾板采用10號鉛絲連成整體后,通過?25鋼筋進行加固,?25鋼筋與吊車梁混凝土上部邊墻高程2 006.50 m及下直墻高程2 002.40 m的系統錨桿焊接固定。爆破后局部被砸壞的竹夾板及時進行修復,確保廠房吊車梁混凝土不被損壞。為了控制爆破振動對吊車梁混凝土的破壞,廠房下層開挖爆破遵循兩條原則:

(1) 在吊車梁混凝土澆筑前,須完成廠房第Ⅳ層邊墻的預裂爆破,從而減小下層爆破震動對吊車梁混凝土的影響。

(2) 吊車梁混凝土澆筑完成28 d后,方可進行廠房第Ⅳ層爆破開挖,且開挖過程中應嚴格控制爆破單響藥量,保證開挖質點振動速度控制7 cm/s范圍以內。

3.5 吊車梁混凝土裂縫排查及裂縫成因

總承包部先后于2017年12月28日、2018年1月8日,對廠房上、下游側吊車梁全長范圍的裂縫情況進行了逐一排查。經查,1號機組段和安裝間范圍內的上游側吊車梁混凝土完好,未見裂縫等異常情況出現;2~4號機組段范圍內的上游側吊車梁混凝土共發現了13條細小裂縫。下游側吊車梁全長范圍實體混凝土未見裂縫,僅在吊車梁外側的擋水坎上發現兩條(分別位于3號機組段和4號機組段)細小裂縫。

根據楊房溝電站地下廠房巖壁吊車梁混凝土裂縫排查結果,初步分析吊車梁混凝土裂縫主要集中在上游側2~4號機組段范圍內的原因主要有三方面:一是廠房吊車梁混凝土澆筑完成和廠房第Ⅳ層開挖爆破的時間間隔較短,2~4號機組段范圍內的吊車梁混凝土在施工安排上最后澆筑完成,而廠房上游側2~4號機組段的第Ⅳ層開挖最先啟動,兩者的時間間隔靠近設計允許值28 d;二是2~4號機組段第Ⅳ層中部拉槽爆破藥量可能存在偏大的關系(據2017年9月12日第三方進行的爆破振動監測顯示:3號機組段上游側吊車梁有3個測點質點振動速度超過7 cm/s設計允許值,測值分別為14.3、10.32、10.52 cm/s);三是與廠房上游側地應力調整有關,廠房上游側河谷應力較大,廠房開挖過程中上游側巖體受河谷地應力的影響較顯著,巖體多見應力型的破裂、掉塊等破壞現象。

4 結 語

楊房溝水電站廠房吊車梁混凝土施工質量要求高,施工中通過強化過程管理,遵循“試驗先行,樣板引路”的施工管理理念,嚴把每道工序質量的檢查、驗收關,最終使吊車梁混凝土達到了清水混凝土的質量標準。對于吊車梁混凝土局部區段出現細小裂縫的問題,類似工程可通過進一步優化調整吊車梁混凝土澆筑完成后下層開挖爆破的時間間隔和控制下層開挖爆破參數,通過進一步控制質點振動速度等措施,來避免吊車梁混凝土開裂的可能。