大落差倒虹吸管底部設置分水口的消能方案研究

魏周會,雷克剛,王軍進,金國飛

(1.甘肅省水務投資有限責任公司,甘肅蘭州 730000;2.中國市政工程西北設計研究院有限公司,甘肅蘭州 730000)

1 工程概況

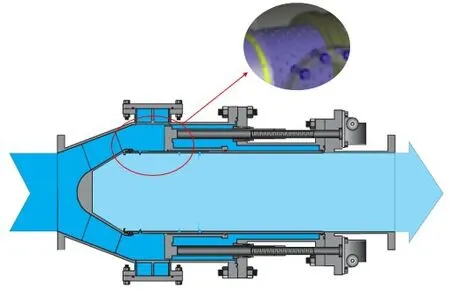

某城區近期總需水量為5.00 萬m3∕d,取水方案為在供水工程主管的大落差倒虹吸管底部設置分水口,并設置一臺DN800-PN6.4MPa 的電動鍛鋼球閥做為分水口的控制閥,后接長約40 m、直徑DN800 的分水支管,將水輸送至該城區新建水廠。供水干管設計流量為2.1 m3∕s,分水口設計分水流量為0.58 m3∕s。取水口設置方案如圖1所示。

圖1 大落差倒虹吸管底部分水口設置示意圖(單位:m)

該供水工程大落差倒虹吸干管的進水池水位為1 722.555 m,分水口中心線高程為1 293.00 m。分水支管末端接消能箱,消能箱平壓后進入水廠進水池,消能箱設計水位1 296.00 m。根據該供水工程干管的運行工況分析結果,該分水口處的壓力變化范圍約為325~429 m,要求的消能幅度約為322~426 m。

如何解決高壓差下分水口的減壓消能,使之順利進入新建水廠是本工程的難點所在,亦是本文研究的主要問題。

2 消能閥型式選擇

大落差重力有壓輸水管道系統設計時多采用減壓水池或減壓閥對管道進行分段或者分級,再利用調壓塔或超壓泄壓閥進行突發高壓保護[1-4]。實踐表明,調流閥在進行高壓差供水和各種流量充水時,流量和壓力調節容易控制,且能夠保障工程的運行安全[5]。

鑒于本工程大落差倒虹吸管底部取水的復雜性、分水流量和壓力可調的需求及目前水利行業消能閥的應用情況,本工程的分水消能閥可選用活塞式調節閥或套筒式調節閥。

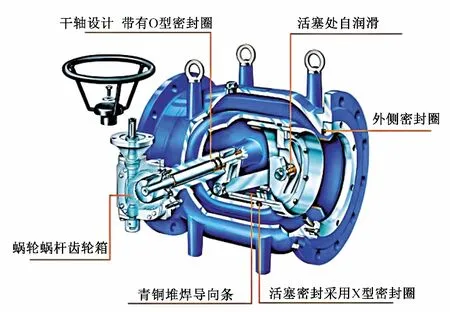

2.1 活塞式調節閥

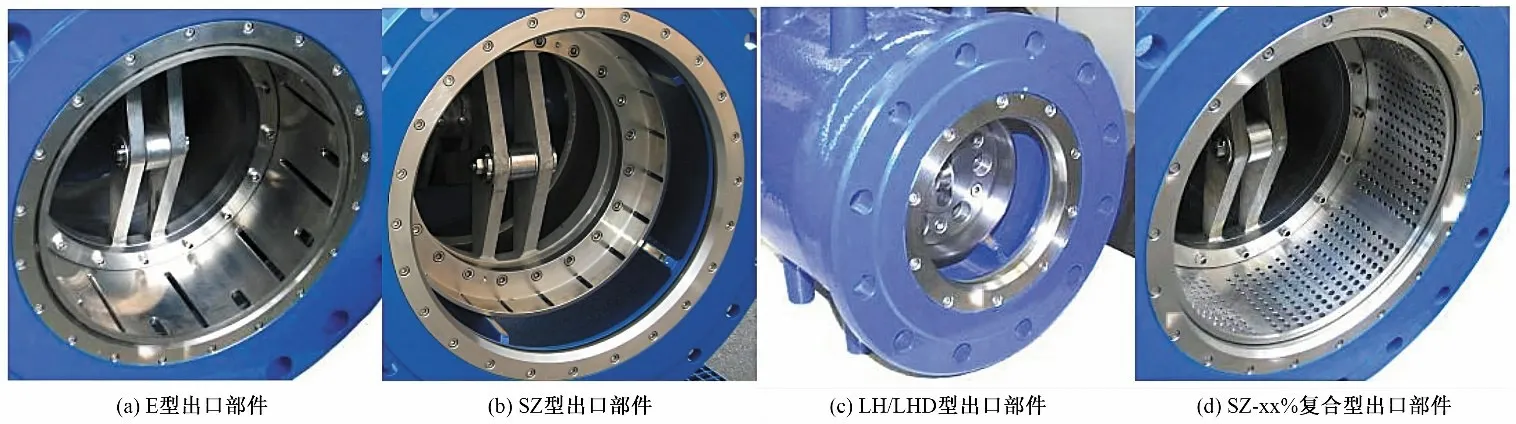

活塞式調節閥的結構如圖2 所示,其節流消能部件為可采用多種開孔形式的出口部件,運動部件為沿導軌運行的活塞,流道面積的改變通過活塞及出口部件沿管道軸向做直線運動實現,閥腔內任何位置的水流橫斷面為連續的環狀流道[6]。活塞閥擁有較多的出口部件形式,如圖3所示,可以適用較多的應用工況。其中:E 型出口部件適用于大流量、低壓差工況;SZ 型出口部件適用于較大流量、較大壓差工況;LH∕LHD 出口部件適用于高壓差、小流量工況;SZ-xx%復合型出口部件適用于流量壓差變化較大的工況。

圖2 活塞式調節閥結構示意圖

圖3 活塞閥出口部件形式

2.2 套筒式調節閥

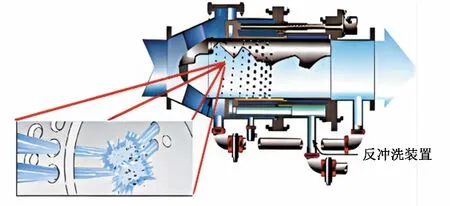

多噴孔套筒式調節閥的結構如圖4 所示,其節流消能部件為內套筒,固定于閥腔內部,而運動部件為移動的外套筒,通過外套筒的前后移動來覆蓋內套筒過流面,改變過流面積大小,實現調節[7,8]。

圖4 套筒式調節閥結構示意圖

2.3 兩種閥門的特點比較

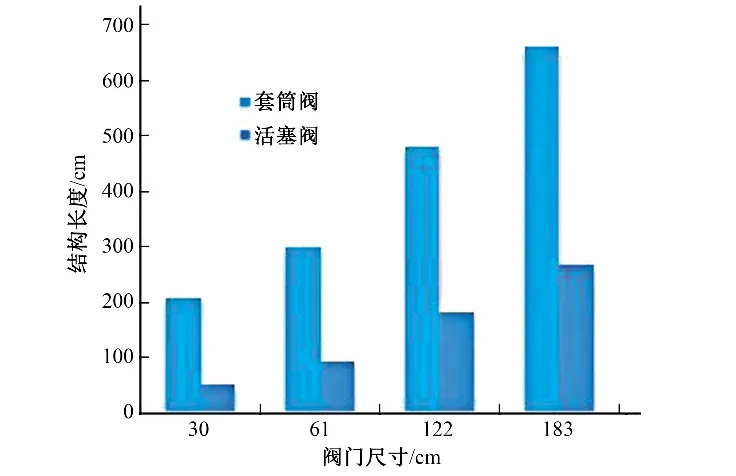

(1)相比于套筒閥,活塞閥的結構長度較短,更加節約空間,不同尺寸下的活塞閥和套筒閥的結構長度如圖5 所示。從圖5可見:同等規格下的套筒閥結構長度是活塞閥的兩倍多。

圖5 套筒閥和活塞閥結構結構長度對比

(2)活塞閥的出口部件形式較多,而套筒閥的出口部件形式較為單一,往往滿足不了各種變化的工況,所以調節性能不如活塞閥靈活多變。

(3)套筒閥存在卡阻問題,隨著閥門的開度調整,套筒的前后移動,可能會將細小的沙粒堅實地擠入錐形孔中,從而堵住錐形孔,引起閥門卡阻,如圖6所示。

圖6 套筒閥結構弊端示意圖

綜上所述,活塞閥在結構、性能、造價等多方面都優于套筒閥,且具有抗汽蝕性能好和運行穩定等優點,在供水工程中應用普遍。因此,該分水口消能閥型式選為活塞式調節閥。由于本次供水的可靠性要求較高,為避免消能裝置檢修或故障影響供水,設兩組互為備用的消能閥組。

3 消能方案研究

3.1 消能級數確定

消能級數選擇取決于單臺活塞式調節閥的消能能力,在安裝高程一定時,主要由其汽蝕狀況決定,應保證在各種運行工況下的裝置汽蝕系數均大于其允許汽蝕系數(臨界汽蝕系數)。

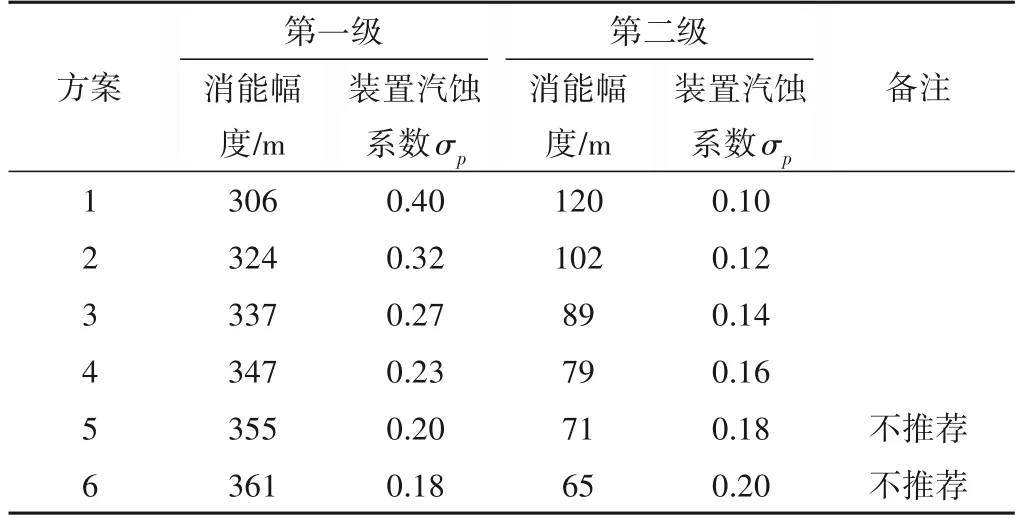

活塞式調節閥的裝置汽蝕系數由下式計算:

式中:σp為裝置汽蝕系數;H1為調節閥進口壓力,m;H2為調節閥出口壓力,m;HAT為當地大氣壓,m;Hd為水的汽化壓力,水溫20°時為0.23 m;V為管道介質流速,m∕s;g為重力加速度。

式(1)中的分母反映活塞式調節閥的消能能力。可見,活塞式調節閥的消能能力主要取決于其允許氣蝕系數σ和出口絕對壓力。當安裝位置確定即出口絕對壓力一定時,選用較小氣蝕系數的閥門可提高其消能幅度。

3.1.1 一級消能方案

根據式(1),若采用一級消能方案,則活塞式調節閥的裝置汽蝕系數σp為0.026。通過調研已應用的活塞式調節閥技術參數并咨詢有關制造廠家,可知目前制造的活塞式調節閥的汽蝕系數σ普遍大于0.1,不能滿足本工程要求,因此一級消能方案不可取。

3.1.2 二級消能方案

由于該分水口活塞式調節閥的安裝高程及出水水位基本確定,即活塞式調節閥出口壓力基本確定,為提高活塞式調節閥的裝置汽蝕系數,必須降低其消能幅度,因此,應采用多級消能方式。

當采用多級消能方式時,應保證每級活塞式調節閥在各種可能的運行工況下均能可靠穩定運行,即各級消能閥的裝置汽蝕系數均大于其允許汽蝕系數。

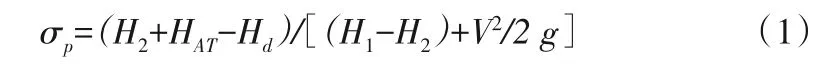

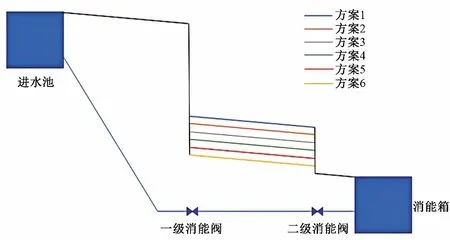

該分水口最大消能幅度為426 m,發生在輸水總管僅向該分水口供水的工況。據此,提出可供選擇的二級消能方案見表1。各消能方案下的分水支管測壓管水頭線如圖7所示。

表1 二級消能方案

圖7 不同二級消能方案下的測壓管水頭示意圖

從表1可看出:該分水口采用二級消能方案即可滿足要求。在設計流量0.58 m3∕s 恒定運行時,方案5 和方案6 的兩級活塞式調節閥的汽蝕狀況基本均衡。但當減小第一級活塞式調節閥開度降低供水流量,第二級活塞式調節閥開度不變時,第一級活塞式調節閥汽蝕狀況惡化,因此不建議選取方案5及方案6。

由于實際分流流量的變化幅度較大,而方案3~方案6 的第一級裝置氣蝕系數相對于方案1、方案2 偏小,根據閥門流量與開度曲線和開度與氣蝕曲線關系(圖8~10)可知,方案3~6 流量調節范圍較窄,在實際運行很容易發生氣蝕,造成安全隱患,而第二級減壓閥的開度變化幅度相對于第一級較小。故優先選擇調節靈活性較大的方案1和方案2作為預選方案。

3.2 消能閥出口部件形式選擇

本工程采用兩級降壓,分水口壓力變化范圍約為325~429 m,一級降壓到100 m,二級降壓到25 m,為了同時滿足過流能力和防氣蝕效果,需要選擇合適的出口部件形式,來適應較大的壓力變化范圍。以下以分水口最低壓力和最高壓力兩種極端工況為例,對出口部件的選擇進行詳細說明。

3.2.1 最低壓力工況

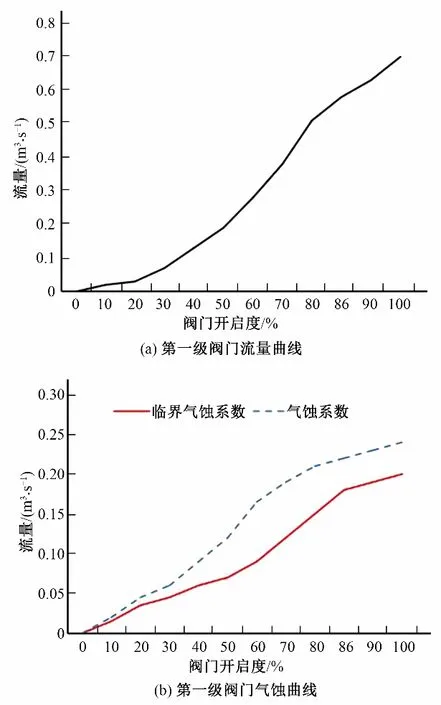

分水口最低壓力325 m 工況下,第一級活塞閥選用LHD12出口形式,此時活塞閥最大過流能力0.7 m3∕s,當閥門開度86%時,可以滿足過流量0.58 m3∕s 的要求。根據式(1)計算得到裝置汽蝕系數氣蝕系數σp=0.22,而活塞閥的臨界氣蝕系數為0.18,所以裝置氣蝕系數遠遠大于活塞閥的臨界氣蝕系數,閥門不會發生氣蝕現象。如圖8 所示,我們可以看出紅色曲線代表的臨界氣蝕系數曲線在閥門任何開啟度的工況下,活塞閥的汽蝕系數藍色曲線均在臨界氣蝕系數曲線之上,因此,在該工況下,閥門不會發生氣蝕現象。

圖8 第一級閥門的流量曲線和氣蝕曲線(閥前最低壓力325 m,減壓至100 m,閥門開度86%)

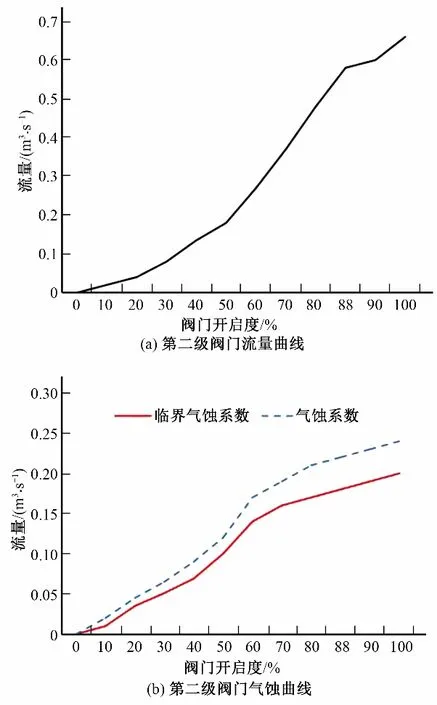

第二級減壓閥的壓力從100 m 降到25 m,出口部件形式選用SZ20,最大過閥流量為0.66 m3∕s,閥門開度為88%時可以達到流量要求。根據公式(1)計算得到裝置汽蝕系數σp=0.23,活塞閥的臨界氣蝕系數為0.17,所以裝置氣蝕系數大于活塞閥的臨界氣蝕系數,閥門不會發生氣蝕現象。如圖9所示。

圖9 第二級閥門的流量曲線和氣蝕曲線(減壓至25 m,閥門開度88%)

3.2.2 最高壓力工況

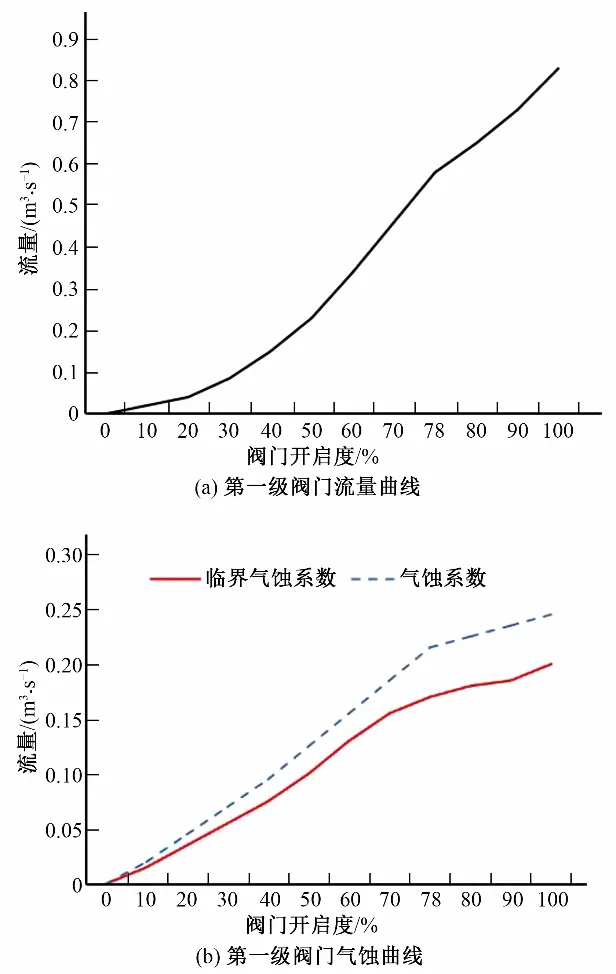

分水口最高壓力429 m 工況下,第一級活塞閥為LHD12 出口形式,此時活塞閥最大過流能力0.83 m3∕s,當閥門開度78%時,可以滿足過流量0.58 m3∕s 的要求。根據公式(1)計算得到裝置氣蝕系數σp=0.234,而活塞閥的臨界氣蝕系數為0.18,所以裝置氣蝕系數遠遠大于活塞閥的臨界氣蝕系數,閥門不會發生氣蝕現象。如圖10所示。

圖10 第一級閥門的流量曲線和氣蝕曲線(閥前最高壓力429 m,減壓至100 m,閥門開度78%)

分水口最高壓力工況下,第二級閥門的工作狀態與其在分水口最低壓力工況下的工作狀態相同。

由以上分析可以看出,分水口壓力在兩種極端變化情況下,能保證水廠流量大小的同時,活塞閥也有足夠安全的氣蝕系數,保證了分水口的運行安全。

3.3 串聯活塞式調節閥運行方式

開啟過程:當供水流量從零流量到設計流量0.58 m3∕s 時,應先開啟第二級活塞式調節閥至設計流量開度,再開啟第一級活塞式調節閥至設計流量開度。以第一級活塞式調節閥作為主要調節閥門,以防止第二級活塞式調節閥在小開度過程中發生氣蝕破壞。

關閉過程:當供水流量從設計流量0.58 m3∕s 減小到零流量時,應先關閉第一級活塞式調節閥至零開度,再關閉第二級活塞式調節閥至零開度。當第一級活塞式調節閥在小開度運行時,應相應減小第二級活塞式調節閥開度,以防止第一級活塞式調節閥發生氣蝕破壞。

4 結語

通過比較活塞式調節閥和套筒式調節閥的特點,結合目前水利行業消能閥的應用情況,選擇本分水口的消能閥型式采用活塞式調節閥;在此基礎上,通過對裝置汽蝕系數和活塞閥汽蝕系數的分析,確定采用兩級消能設計方案,選定了合理的消能閥出口型式及活塞閥串聯運行時關閉閥的操作和控制方式。目前,該分水口消能工程已經建成完工,并采用表1中的方案二運行,試運行狀況良好,達到了方案設計預期。