某車型操穩性能調校過程淺析

徐申敏,張慶,闞國慶

奇瑞新能源汽車股份有限公司,安徽蕪湖 241002

0 引言

汽車操穩性能是指在駕駛員不感到過分緊張、疲勞的條件下,汽車能夠遵循駕駛員通過轉向系及轉向車輪給定的方向行駛,且當受到外界干擾時,汽車能夠抵抗干擾而保持穩定行駛的能力[1]。操穩性能包含操縱性和穩定性兩種含義,操縱性指車輛對于駕駛指令的響應速度與執行程度,穩定性指車身、輪胎及懸架系統隔絕路面顛簸的能力,在整個操穩性能調校過程中,主要為均衡這兩方面開展。

整車的操穩性能開發主要包括4個部分:目標設定、虛擬驗證、實車調校、性能驗收。

1 目標設定

在目標設定前首先需確認車型定位及風格,主要有偏舒適風格、偏操控風格和二者兼顧中性風格3種。目前比較理想的是充滿線性感操控和充滿阻尼感的舒適,線性感表現為側向力的建立、手力的建立和側傾的程度;阻尼感表現為將尖銳的輸入轉為圓潤、將輸入的能量吸收同時有良好的反饋。總體表現為日常不硬、過彎不軟、急轉不傾、過坑不顛、高速不飄等等。

風格確認完成后需選擇對標車型,進行操穩性能主觀評價和客觀測試,根據評價測試結果進行目標設定。目前各目標條目主要涵蓋轉向、操控、舒適性3類,分別設定3級目標,目標設定見表1,行駛舒適性的2級和3級目標見表2。某車型主要用戶群體為女性,偏舒適風格,其舒適性總目標為6.7分。

表1 目標設定

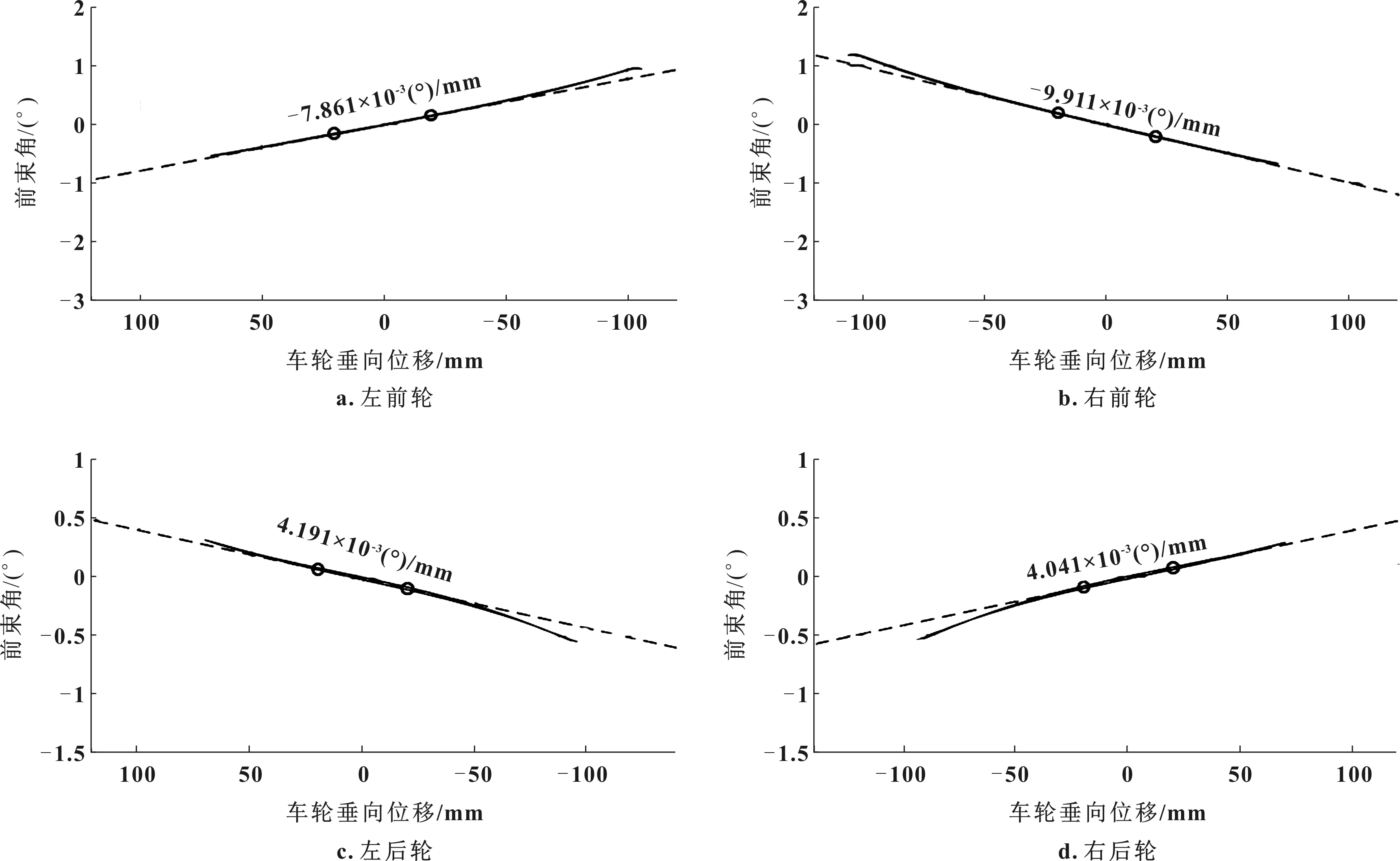

表2 行駛舒適性的2級和3級目標

2 虛擬驗證

操穩虛擬驗證是指建立整車虛擬樣機模型,主要為搭載整車動力學模型,采用仿真軟件ADAMS和Carsim進行懸架幾何運動學和彈性運動學(kinematics and compliance,KC)特性優化、前后懸架運動學特性優化、操縱穩定性計算優化和操穩工況模擬等。

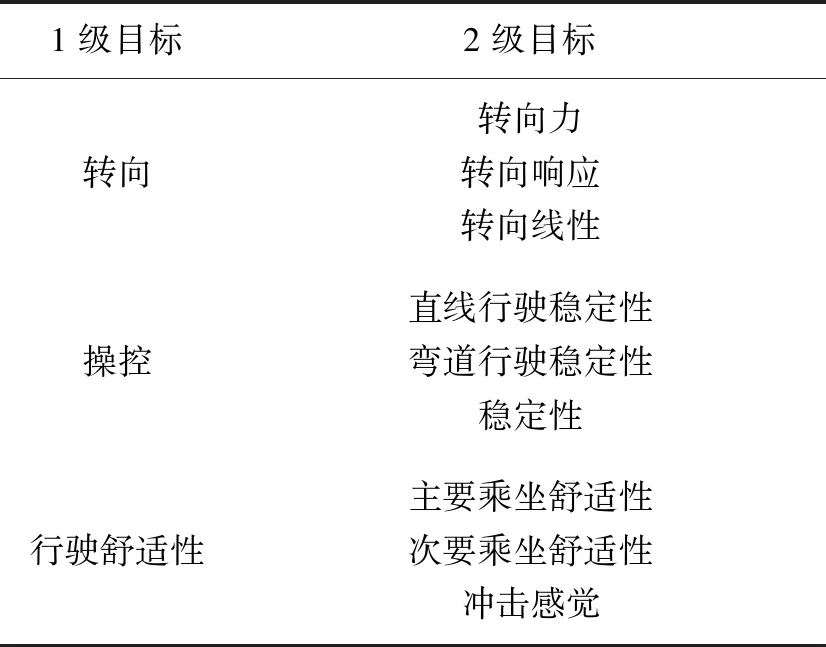

某車型采用ADAMS進行KC特性仿真,對側傾工況模擬時,發現側傾中心高度為80 mm,偏高不利于整車操穩性能,將后擺臂安裝點降低7 mm,側傾中心高度隨之下降至68 mm,如圖1所示,滿足推薦范圍60~75 mm。

圖1 側傾工況模擬

3 實車調校

3.1 KC試驗

在實車調校前,首先進行KC特性試驗,K特性主要受懸架硬點參數的影響,指車輪運動時,在懸架導向機構的作用下,車輪平面和輪心點處產生的角位移及線性位移變化的特性,包括輪跳運動、側傾運動和轉向運動;C特性主要受懸架硬點參數、彈性部件及襯套剛度綜合影響,指特定工況下地面作用于輪胎上的力及力矩,使車輪平面和輪心處產生角位移和線性位移變化的特性,包括縱向力、側向力和回正力矩。KC試驗在產品初期用于指導懸架系統架構設計,在標桿競品研究階段用于標桿車性能解析,在不同樣車階段用于指導操穩性能調校工作。

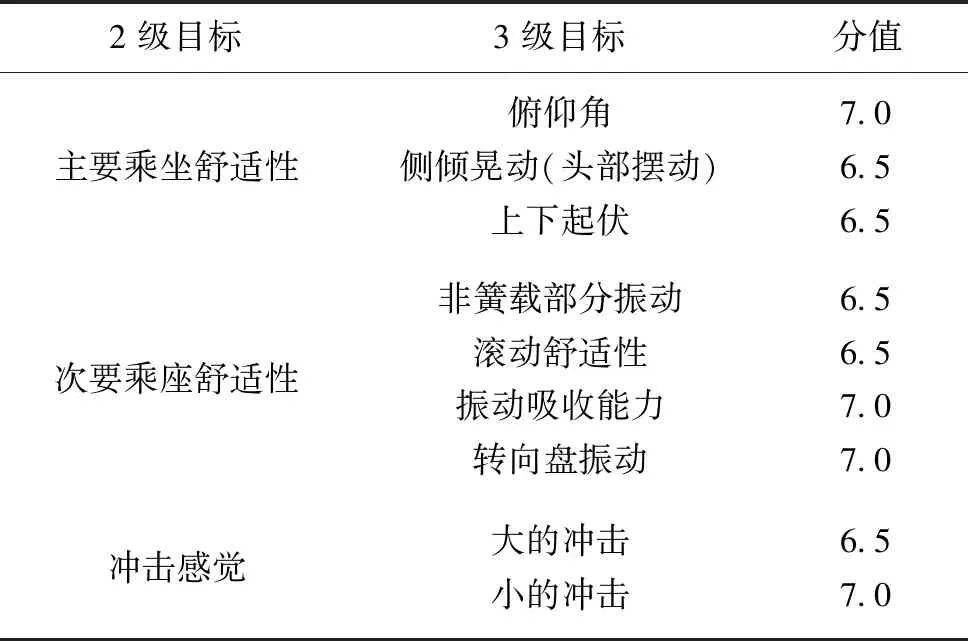

車輪前束角隨垂向位移的變化如圖2所示。

圖2 車輪前束角隨垂向位移的變化

通常前輪前束設置弱負、后輪前束設置弱正,保證汽車具有不足轉向特性。前輪前束可以抵消外傾角產生的輪胎磨損,在車輪上跳過程中,前輪前束應該具有減小趨勢,變化量通常在1°以內。圖2中縱坐標為前束角,曲線斜率為前束的變化率,其值越小越好,一般范圍為-5~5(°)/m。由圖2可知,前輪前束變化率過大左前輪為7.8(°)/m,右前輪為9.9(°)/m,且前輪左右斜率差異較大,不利于車輛直線行駛的穩定性,使左右車輪響應存在偏差。經過排查得知,白車身硬點(減振器安裝孔)與設計狀態存在偏差,調整后滿足要求。

3.2 PT樣車性能摸底和調校開發

KC測試完成后進入手工樣車(prototype tool,PT)調校階段進行性能摸底和調校風格確定,主要針對彈簧和穩定桿。其中減振器進行首輪粗調,彈簧主要針對前后彈簧剛度,穩定桿針對材質調校比較少,主要是對穩定桿直徑進行選擇。

3.2.1 彈簧調校

在整車操穩調校階段,首先進行彈簧調校,此時需要排除一切干擾,車輛狀態為不裝穩定桿、零阻尼減振器、緩沖塊切半。由于沒有減振器的衰減作用,完全靠彈簧吸收,評價時操作角度不能太大,否則容易側翻,主要考慮前后軸的平衡,受到沖擊時使前后衰減盡量同步,不產生過多余振。

彈簧選擇主要針對懸架偏頻,彈簧剛度大則位移量變小,單周期時間變短,偏頻大懸架硬支撐足,車輛響應速度快,偏操控;彈簧剛度小則位移量變大,偏頻小懸架軟,過濾沖擊能力強,偏舒適。通常根據整車調校風格確定前后彈簧剛度,偏頻推薦范圍為:前懸1.02~1.44 Hz,后懸1.18~1.58 Hz[2]。

偏頻計算公式:

(1)

式中:f為偏頻;E為懸架剛度;m為簧上質量。

由式(1)可知,偏頻和懸架剛度相關,懸架剛度與彈簧剛度相關,通過改變彈簧剛度可以調整偏頻大小,增大前懸彈簧剛度,有利于增加不足轉向度。調校彈簧時通常在試驗場內特征路面進行,主要包括:混凝土接縫路、變間距搓板路、減速帶、井蓋等等,使每次通過相同路況的車速保持一致,整車通過在平整路面和不平整路面中行駛,判斷車身控制水平,包括俯仰、側傾晃動、上下起伏及大小沖擊的過濾衰減,通過前后不同彈簧剛度的匹配,選出合適的組合,通常會給出軟硬兩種方案,供后期減振器調校時使用。

3.2.2 穩定桿調校

前后彈簧調校完成后,進行穩定桿調校,此時車輛狀態為零阻尼減振器和緩沖塊切半,排除了減振器的干擾,穩定桿調校時進行側傾動作和彎道工況,主要評價整車側傾角度和側傾控制。

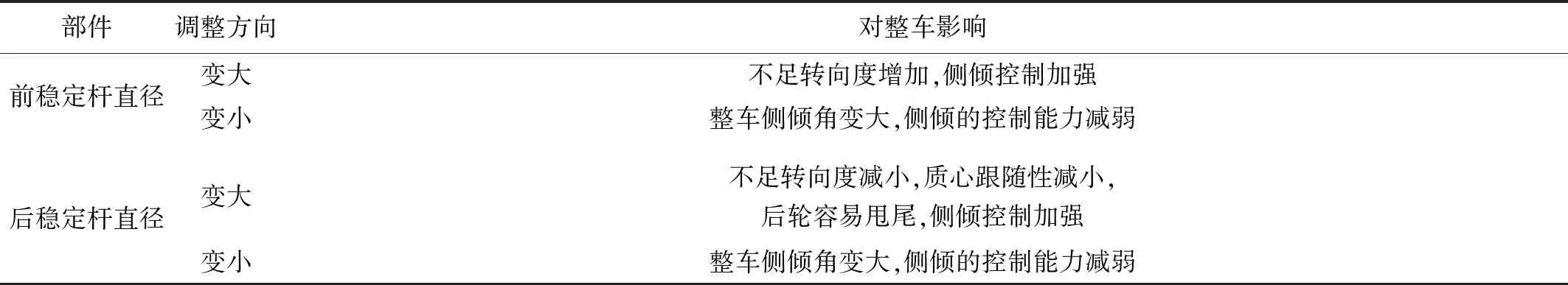

穩定桿直徑越粗,懸架的側傾剛度越大,側傾角越小,車身的側傾控制越好。不安裝穩定桿,左右減振器各自運動,安裝穩定桿相互有干擾,使車頭晃動。穩定桿直徑調整見表3。

表3 穩定桿直徑調整

彈簧穩定桿調校完成后進行一輪減振器粗調,以滿足基本性能要求,進而完成工裝樣車(off tool,OT)后進行細調。

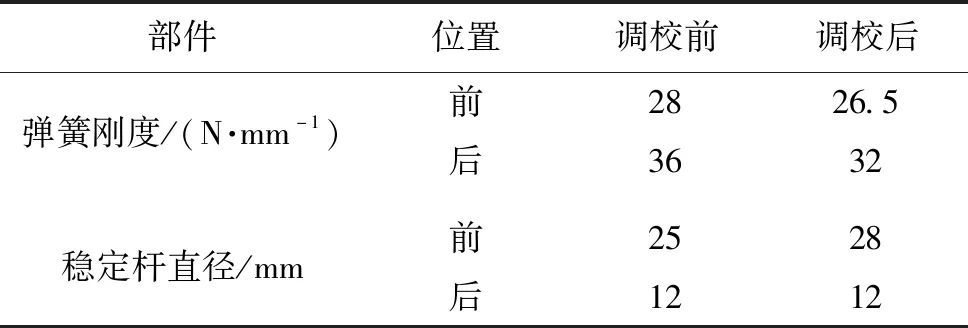

對某車型未調校的原始狀態進行評價發現,整車行駛舒適性不佳,與目標值有較大差異,主要表現為平整路面行駛穩定性差,車身抖動明顯,小沖擊衰減能力差,轉向盤抖動明顯。對彈簧和穩定桿進行重新調校匹配,整車性能較之前獲得很大改善。彈簧和穩定桿參數調校前后對比見表4。

表4 彈簧和穩定桿參數調校前后對比

3.3 OT性能驗證和微調優化

PT階段調校完成后,總結PT中的性能問題,制定下一步調校方案,對后期OT進行性能驗證和微調優化,此階段重點調整減振器閥系部分。

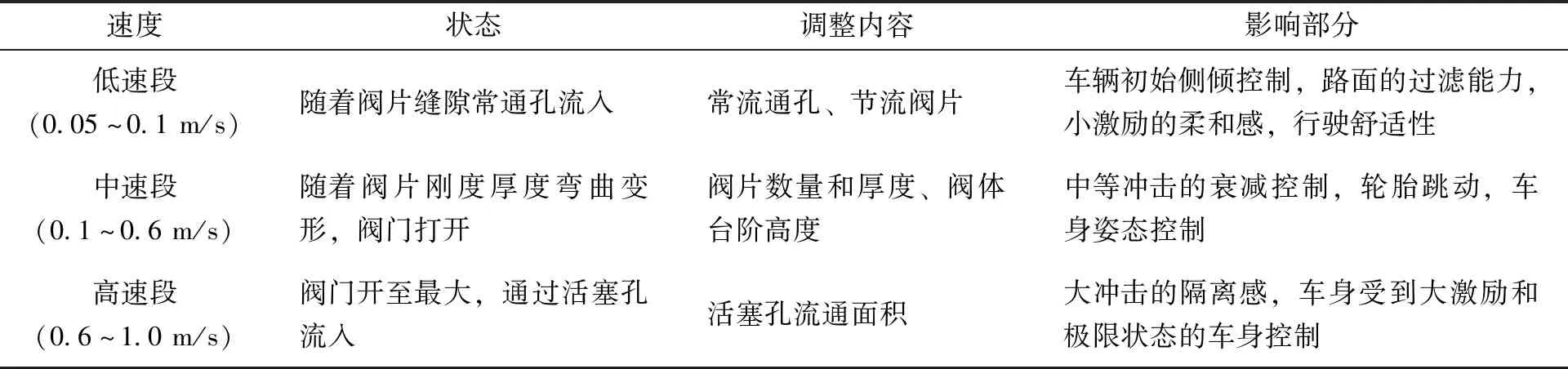

3.3.1 減振器調校

確定彈簧和穩定桿后,進入減振器調校階段。減振器主要有拉伸和壓縮兩種狀態,由復原閥和拉伸閥分別控制。通過調整閥系確認不同速度的力值曲線,平衡操控和舒適性,通常相同力值下,不同閥系組合帶來的整車表現會有很大差異。調校前首先確定減振器力值方向,當力值范圍確認后再進行閥系優化調整,閥系中低速主要調整節流流量大小、中高速主要調整閥片剛度、預緊、臺階、閥體流量等,閥片堆疊方式主要有寶塔型和三明治型。調校減振器時的駕駛工況為綜合工況,前后軸平衡、側傾、沖擊過濾等方面需要均衡考慮。

本次所調校閥系主要為線性閥系,通過調整壓縮復原閥墊片、節流閥片、預緊及閥體等,最終使性能滿足要求,具體調校見表5和表6。

表5 減振器調整方向

表6 整車表現與減振器運行速度對照

3.3.2 緩沖塊和襯套

當減振器調校完成后,發現仍然有問題無法解決時,需要對緩沖塊和襯套進行優化。緩沖塊主要限制減振器的極限位置,可以調整其長度和密度;減振器支撐襯套主要起固定彈簧安裝角度和位置的作用,可以調整其硬度;控制臂襯套衰減簧下振動,可以調整其剛度和密度。緩沖塊和襯套調整方向見表7。

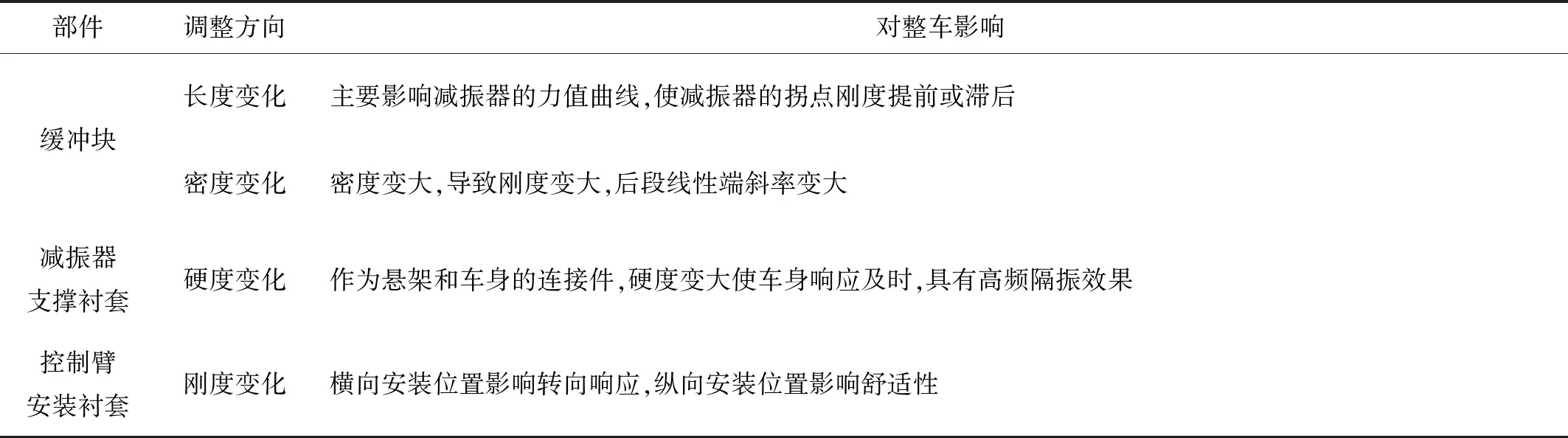

表7 緩沖塊和襯套調整方向

某車型減振器緩沖塊保持不變,減振器支撐襯套硬度由50 HS提升為65 HS,從而提高彎道響應速度;前控制臂安裝襯套空心方向剛度由1 500 N/mm降低為1 200 N/mm,提高了振動衰減能力,減少了車身振動,提高整車舒適性。

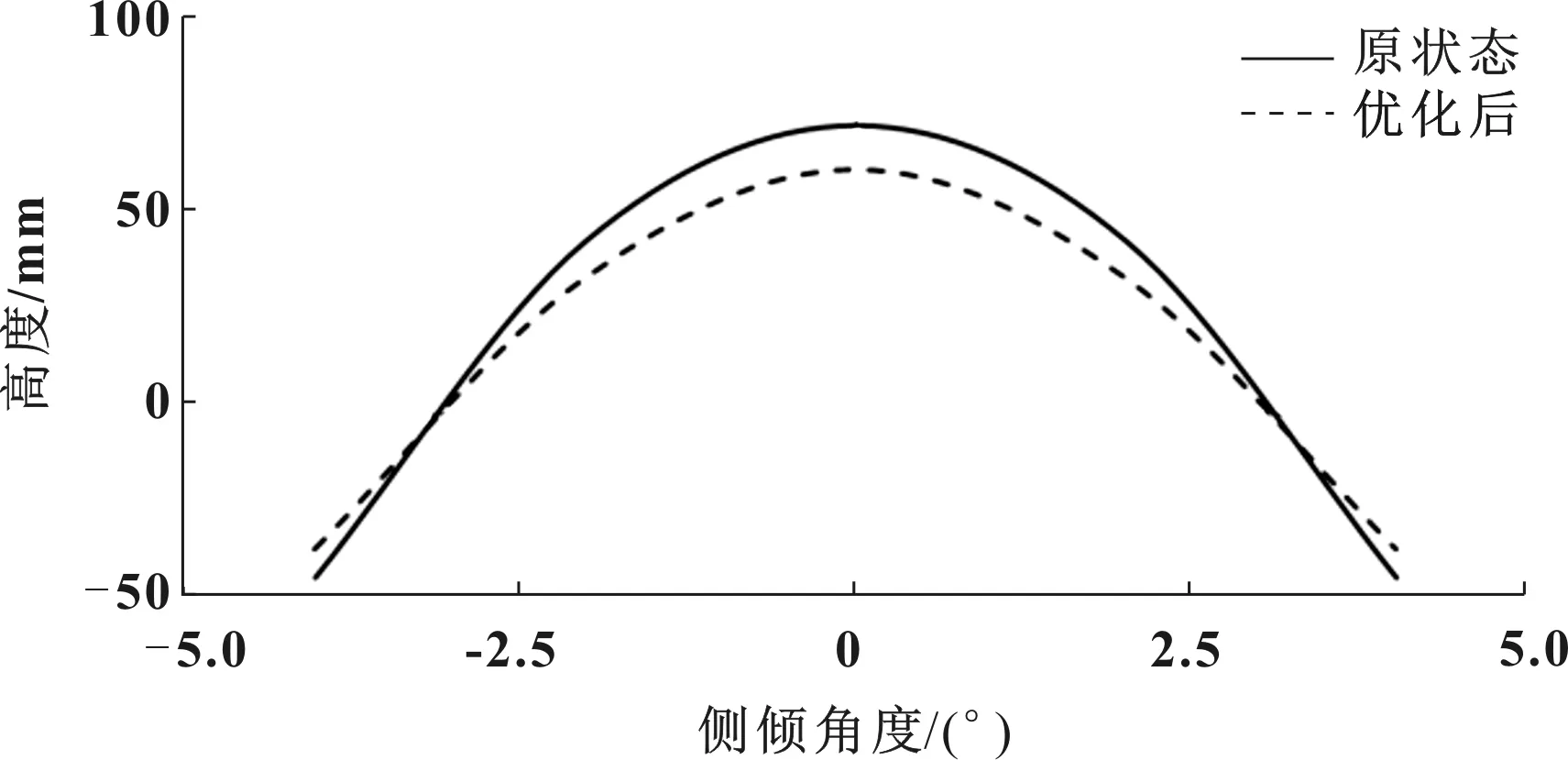

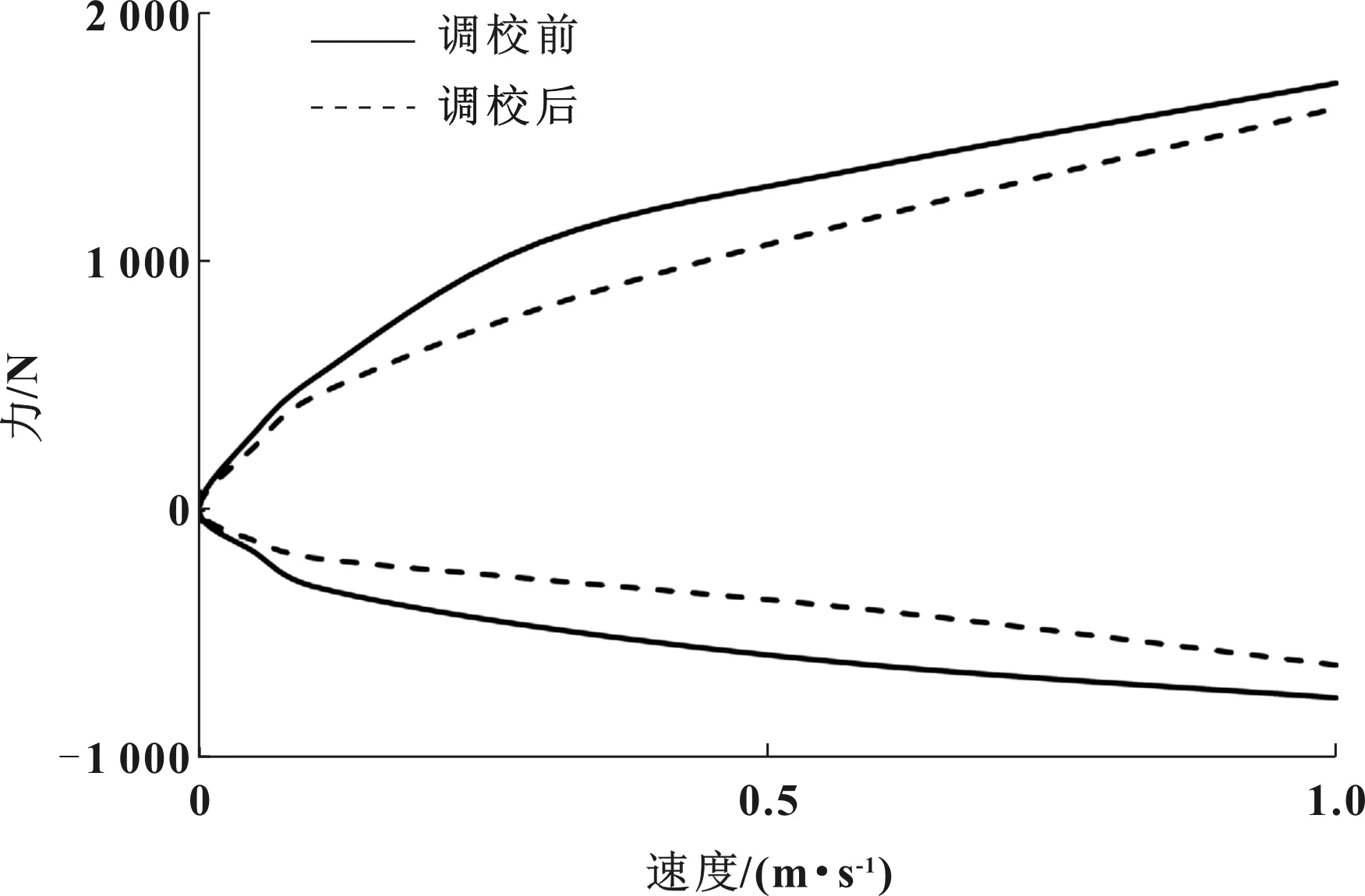

某車型為了達到舒適性目標,匹配彈簧和穩定桿參數進行前后減振器調校,主要調整節流和墊片,減少整體力值曲線,提高路面的過濾能力,前減振器調校前后對比如圖3所示。

圖3 前減振器調校前后對比

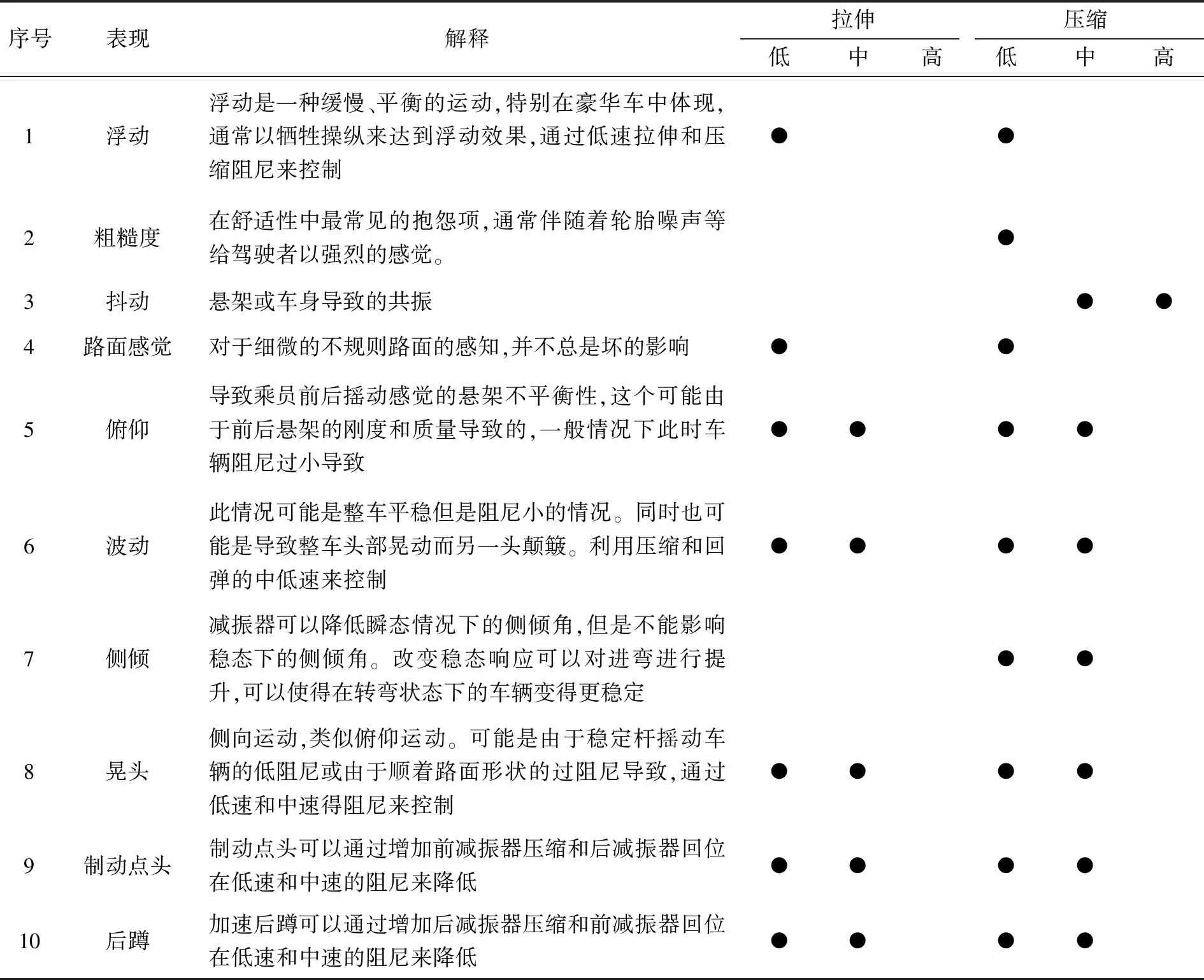

上述調校完成后,進行電動助力轉向(electronic power steering,EPS)調校,通常針對電動助力轉向,主要包括基本助力、阻尼補償、回正控制等,可通過轉向上位機進行軟件調校。最后對調校過程中遇到的主要問題提出了解決方式,整車問題對應調整方向見表8。

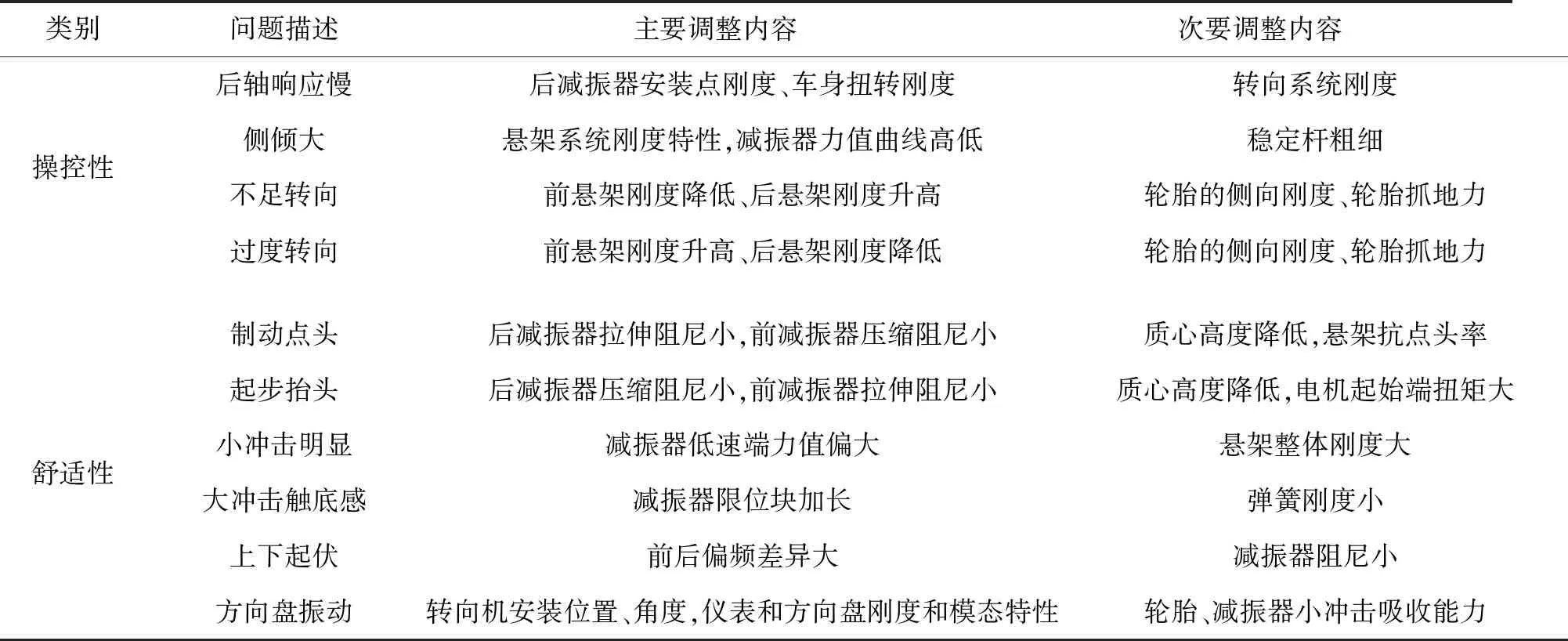

表8 整車問題對應調整方向

4 性能驗收

調校完成后,需要對調校結果進行性能驗收。目前汽車性能開發嚴格遵循“從人的感覺中來到人的感覺中去”規則[3],所以驗收的總體原則為主觀評價為主,客觀測試輔助進行。

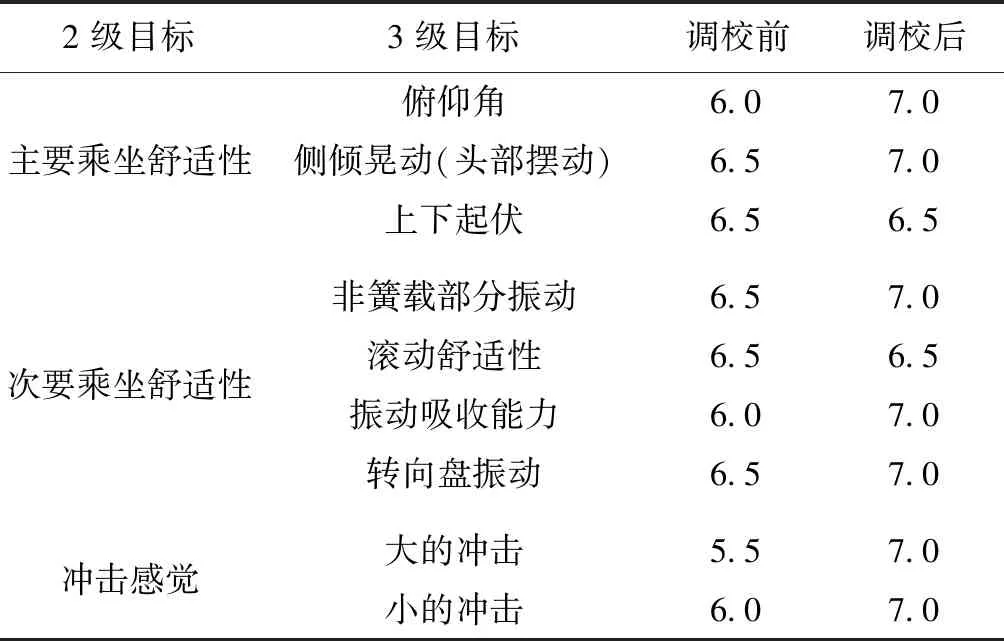

主觀評價主要按照前期設定的1級、2級和3級目標進行,將評價結果與目標值對比,分析目標達成率。針對問題點的專項調校,可先對問題點的調校結果進行評價,確認調校通過后,再進行下個步驟,否則繼續進行調校。表9為某車型行駛舒適性調校前后對比,經過調校舒適性得到明顯改善。

表9 行駛舒適性調校前后對比

當主觀評價通過后,進行一輪客觀測試,通常按照國標測試規范進行,主要包括操穩性能試驗(穩態回轉、轉向回正、階躍脈沖、中間位置等)、平順性試驗(脈沖輸入行駛、隨機輸入行駛)。

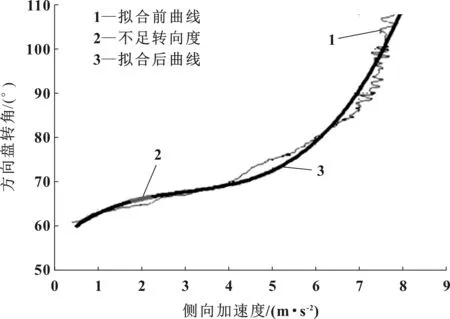

某車型調校后進行穩態回轉測試,轉向盤轉角隨側向加速度變化曲線如圖4所示。由圖可知,不足轉向度為27(°)/g,在推薦范圍內,不足轉向度適中。

圖4 轉向盤轉角隨側向加速度變化曲線

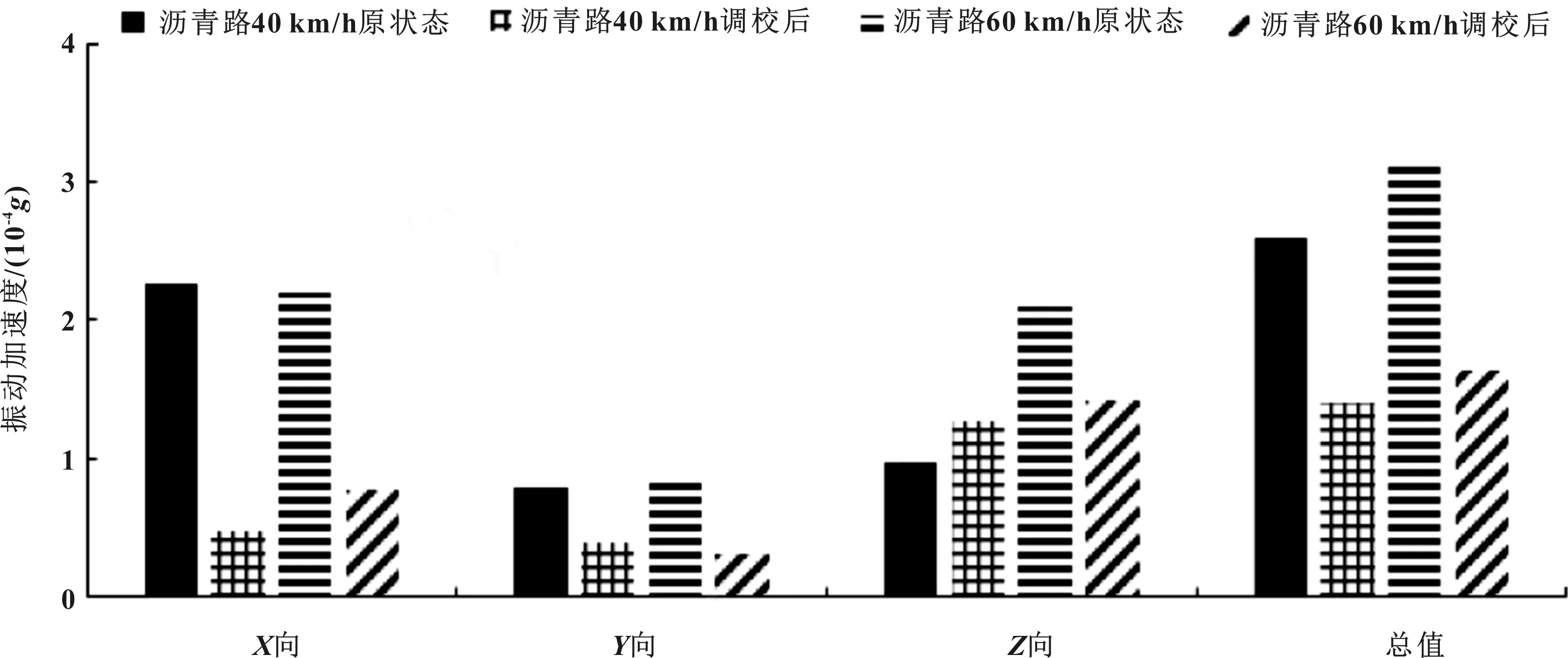

瀝青路面調校前后對比如圖5所示,車速分別為40、60 km/h,測試設備為安裝在主駕坐墊上方的三軸加速度傳感器,試驗方法采用GB/T 4970—2009中規定的汽車平順性試驗方法。由圖5可知,調校后振動量下降了一個數量級,較原狀態舒適性有很大提升。

圖5 瀝青路面調校前后對比

5 結束語

根據以上描述,基本了解操穩性能調校4個部分:目標設定、虛擬驗證、實車調校、性能驗收。重點分析了彈簧、穩定桿和減振器對操穩性能的影響,通過實際案例呈現相關過程,希望對后續調校工作有一定幫助。