FCC裝置分餾塔頂油氣余熱分析優化利用

韓勝顯 古扎麗阿依·麥提肉孜 潘從錦 張玉勤

(克拉瑪依石化有限責任公司)

克拉瑪依石化有限責任公司催化裂化裝置分餾系統,一直存在分餾塔頂低溫位熱源利用不充分的問題。2001年7月該催化裝置采用UOP技術,裝置由50×104t/a擴量改造為80×104t/a,分餾塔頂油氣負荷隨之增加,上述問題更加凸顯。因為分餾塔頂部油氣含有大量的焦炭和催化劑等固體顆粒物,管束易堵塞,所以空冷和水冷經過長周期運行,管束內、外部就會出現腐蝕、堵塞、積塵、結垢,整體設備老化、生銹等問題,冷后溫度會逐漸升高,即使通過檢修也無法滿足工藝要求。夏季,空冷和水冷全部投用的情況下,冷凝負荷不足,冷后溫度超出工藝指標,溫度高富氣量大的諸多弊端顯現,裝置加工負荷嚴重受限。到了冬季,為了降低冷后溫度,空冷無法停運,管束防凍成為很大的安全隱患。另外加工負荷的頻繁調整,及空冷管束的頻繁測溫,也大幅度增加了員工的勞動強度和工作壓力。通過技術攻關,塔頂低溫位熱源得到了充分利用,不但達到節汽、節電、節水的目的,并且消除了裝置加工瓶頸,解決了裝置安全隱患,降低了員工勞動強度和工作壓力。

1 概述及解決措施

1.1 裝置現狀分析

2018年9月催化裝置分餾塔頂油氣系統技術改造之前,采取的是傳統流程:分餾塔頂產出的油氣溫度為110~120℃,通過六組并聯空冷KL-201/1-6冷卻至70~80℃,再通過四組并聯水冷L-202/1-4冷卻降溫至40~45℃,油氣混合物進入分離罐E-201,然后分兩路,凝縮油一路送至吸收-穩定系統,富氣一路送至氣壓機系統。冷后溫度工藝指標為40~45℃,是利用空冷和水冷來降低油氣溫度,這樣塔頂油氣從產出到冷卻后送出,溫差近80℃的顯熱被白白浪費,且需要消耗大量的電能和循環水。每年夏季,在塔頂六組并聯空冷KL-201/1-6和四組并聯水冷L-202/1-4必須全部投用的情況下,仍然無法滿足冷后溫度40~45℃工藝指標,會造成:富氣量過大,氣壓機做功增加,凝汽式汽輪機消耗大量蒸汽;富氣帶凝縮油,打擊氣壓機葉片,造成機組損壞,工作中存在極大安全隱患;富氣量過大,氣壓機滿負荷成為瓶頸,限制了裝置加工負荷,公司物料分配、經濟效益受到嚴重影響。春、秋兩季,塔頂油氣冷后溫度可以滿足工藝指標,但是塔頂空冷和水冷必須全部投用。冬季,則要保持一半空冷和全部水冷同時運行的情況下,才能夠滿足工藝指標,空冷管束防凍成為很大的安全隱患。公司四年一次的檢修周期會對空冷KL-201/1-6和水冷L-202/1-4進行檢修,但是因為催化分餾塔頂部油氣內含有大量的焦炭和催化劑等固體顆粒物,分餾塔頂油氣空冷和水冷管束易堵塞是該行業催化裂化裝置低溫熱回收的一個難題,所以空冷和水冷檢修后,通常運行3個月壓降就會出現明顯上升,6個月必須外部在線清洗一次。隨著運行周期延長,空冷和水冷的取熱效果會快速下降,在線清洗效果變差,塔頂油氣系統冷凝負荷不夠的問題會越來越凸顯。

1.2 改造措施

1.2.1 確定方案

1)SEI提出的方案是增加空冷、更換擴大冷凝面積的后冷。提出采用:增加2臺管式換熱(低溫熱回收,油氣-水換熱)+2片空冷+更換4臺后冷。此方案需要新建一換熱器框架,還需加固舊冷換框架、基礎,施工工程量巨大。

2)克拉瑪依石化公司提出使用傳熱效率高的板式換熱器作為油氣-工藝熱水換熱器選項。低溫熱回收使用板式換熱器,爭取油氣-工藝熱水換熱器增加取熱,從而達到不增空冷、不更換后冷的目的[1-3]。

經對比,克拉瑪依石化公司提出的方案用催化分餾塔頂油氣加熱換熱水,熱水為氣分裝置提供熱源。該方案既能夠消除裝置瓶頸,又能夠充分利用塔頂低溫位熱源,達到節氣、節電、節水的目的。

1.2.2 方案優化

1)工藝熱水流程:方案一為熱水換熱并聯方案流程見圖1;方案二為熱水換熱串聯方案流程見圖2。

圖1 熱水換熱并聯方案流程Fig.1 Parallel scheme flow of hot water heat transfer

圖2 熱水換熱串聯方案流程Fig.2 Series scheme process of hot water heat transfer

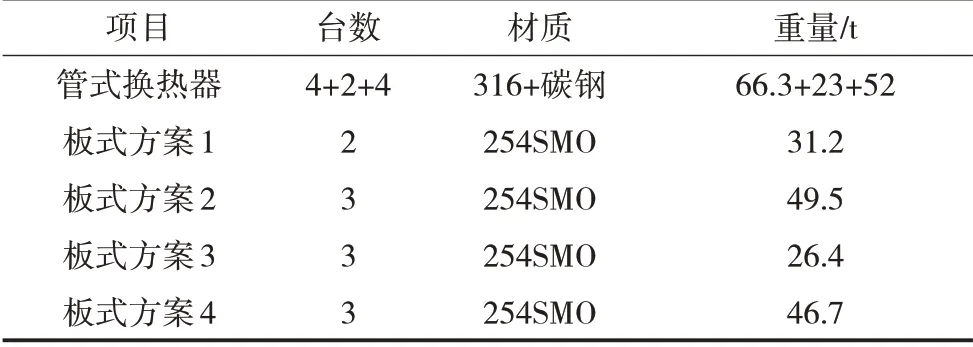

2)換熱方案:共有四個方案。工藝條件為熱側流量:101 625 kg/h;熱側進口溫度:122℃;冷側入口溫度:70℃。不同方案工藝參數對比見表1,設備參數對比見表2。在表1、表2中的板式方案3為串聯方案[4]。管式換熱器與板換方案對比見表3。

表1 工藝參數對比Tab.1 Comparison of process parameters

表2 設備參數對比Tab.2 Comparison of device parameters

表3 換熱器對比Tab.3 Comparison of heat exchangers

1.2.3 施工對比

1)管式換熱器方案:原框架-1框架上更換4臺換熱器并新增1臺換熱器,對原平臺進行加固或更換;原框架-1框架新增2組空冷器,對原構架進行加高并加固。原框架-5框架頂增設4臺換熱器平臺,對原構架進行加高并加固。加固部分落地塔基礎,新建或加固部分設備基礎等。

2)板換方案,泵房頂新增框架。

1.2.4 費用對比

1)工藝熱水方案-管式換熱器:催化裝置需要新增頂部油氣-工藝熱水換熱器4臺(管式換器);管束碳鋼,水側防腐,重量66.3 t;新增2臺換熱水泵,增加兩片空冷重量23 t;更換4臺后冷,重量52 t,共計費用570萬元。利舊框架要進行加高并加固,新建和更換框架較多。整體工程施工量大,時間長,費用昂貴。

2)工藝熱水方案-板式換熱器:油氣側換熱終溫93℃,空冷、后冷不需要作改動。板換3臺總重21 t,費用490萬元。泵房頂新增框架,施工量小,時間短,費用少。

1.2.5 板換的選擇

1)選擇全焊接板換,不存在泄漏問題。

2)板片焊接采用激光焊。板片材料采用254SMO,厚度不小于1 mm。

3)板片結構:考慮塔頂油氣易于夾帶污垢,全焊接板式換熱器單張板片溝槽深度不小于5 mm,且冷熱兩側必須四面可拆,允許采用高壓水槍進行百分百無死角機械清洗;板片間流道應設有機械清洗通道;換熱器四周應留有足夠的檢修沖洗通道[5-6]。

4)換熱器冷熱兩側各個流程都必須保證自排凈,不殘留工藝介質。

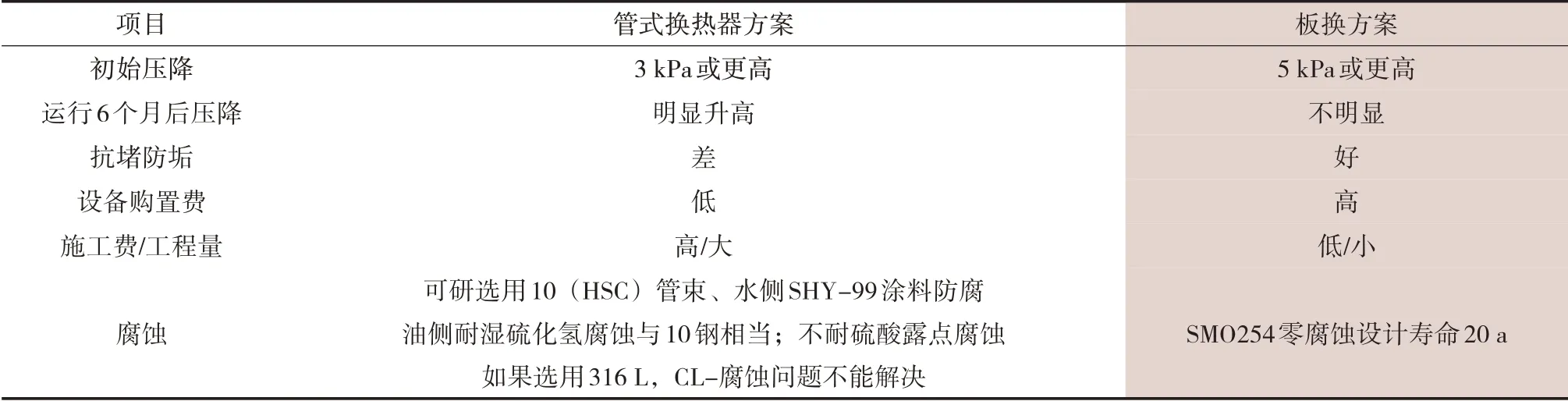

5)安裝方式:水平安裝,油氣側上進下出。板式換熱器安裝結構見圖3,板式換熱器結構見圖4。

圖3 板式換熱器安裝結構圖Fig.3 Installation structure diagram of plate heat exchanger

圖4 板式換熱器結構Fig.4 Structure diagram of plate heat exchanger

6)板片材質的選擇。雙相鋼2507材質:抗拉強度Rm和規定非比例延伸強度Rp0.2(規定的引伸計標距0.2%時的應力),均高于254SMO,這說明2507沖壓后極有可能出現微小裂紋。斷后伸長率A(原始截面積的開方):2507是15%,254SMO是35%,這說明2507不易沖壓。NB/T47004也沒有把2507列入常用板材,本項目前期技術交流時,有兩個廠家也明確表示,不能夠沖壓2507板材。所以選型板片材質為254SMO較為合適。

1.2.7 綜合評估

1)板換符合現有裝置的設備分布要求,占地合理,重量輕、體積小,單體設備凈重和操作重分別是7.86 t和9.72 t,3臺總重21 t,占地面積僅2623 mm×1 406 mm,單獨構架布置,更容易在現有鋼結構上進行布置以滿足更大的裝置產能需求,而無需對鋼結構進行加強,只需要在泵房頂起框架安裝就行,安裝施工工作量小。

2)換熱溫差小。板換換熱終溫溫差7℃,能夠產生103℃工藝熱水,空冷、水冷可以利舊[7-8]。

3)板換依靠高表面剪切應力,高湍流來達到低結垢的傾向[9]。

4)板換的換熱油氣側出入口通暢、流道暢通、流通能力大、沒有死角,不易結垢和堵塞。

5)抗腐蝕。板換傳熱效率高,板片薄,重量輕,材質升級為254SMO,在催化分餾塔頂油氣條件下為零腐蝕設計。

1.2.8 設備概況

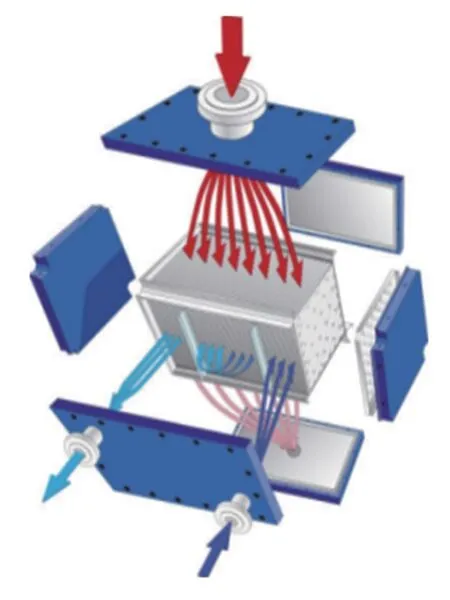

阿法拉伐全焊接板式換熱器主要特點如下:

1)高效傳熱:汽-液工況(冷凝或再沸),傳熱系數是普通管殼式換熱器的2~3倍,可以實現3℃的極限段溫差,特別適合熱回收工況。

2)耐壓差能力:板片波紋壓槽成正交接觸,接觸點形成正方形邊長不足1 cm,板片相互支持形成一個整體結構,可承受3.5 MPa全壓差。

3)加工工藝:板片焊接工藝為激光焊接,焊接速度快,輸入熱量小,可以有效地避免應力集中,更適合應力腐蝕場合。

4)結構設計:板片組采用對焊結構,并預留清洗通道,冷熱兩側四面可拆,現場可以采用1 000 kg高壓水槍進行百分百無死角機械清洗。

1.2.9 工藝改造

公司科技處和車間技術人員通過多方調研,比選,評估,對分餾塔頂油氣、公司系統采暖水等介質,及對空冷、水冷等設備進行傳熱及水力學參數計算,最后確定的方案:熱水流程采用方案2,即串聯方案;油側采用板換方案3。

2018年9月對催化裝置分餾塔頂油氣系統進行技術改造,改造內容是在傳統的分餾塔頂油氣流程基礎上,增設3臺阿法拉伐全焊接塔頂油氣-熱水板式換熱器,已達到消除裝置瓶頸,解決安全隱患,充分利用熱源,節氣、節電、節水的目的。

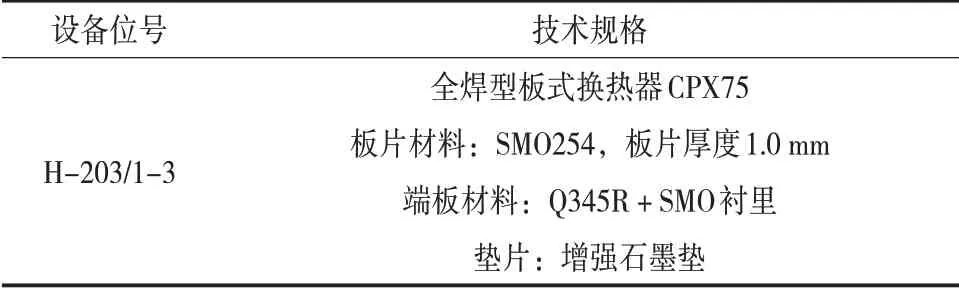

分餾塔頂油氣-換熱水板式換熱器為3臺阿法拉伐全焊接板式換熱器Compabloc,型號CPX75,水平安裝,板材SMO254,接口法蘭面標準HG/T 20615—2009,Class 150,WN-RF。主體設備參數見表4,不同工況下工藝參數見表5。

表4 主體設備參數Tab.4 Main equipment parameters

表5 不同工況下工藝參數Tab.5 Process parameters of various working conditions

阿法拉伐全焊接板式換熱器技術方案具有如下特點:

1)壓力降完全滿足設計要求,油氣側小于3 kPa;內部完全實現自排凈。

2)可以回收10 000 kW的熱量,比管殼式換熱器回收熱量更多,產生熱水量更大。

3)板片采用254SMO,相當于雙相鋼2507,更耐受油氣側垢下腐蝕[10],可以保證設備連續穩定長周期運行。

4)板型為煉油工藝專門定制,通道間隙可達10 mm,可以有效防止污垢堵塞,且便于清洗。

技術改造后的分餾塔頂油氣流程為:分餾塔頂油氣(110~120℃),經過3臺并聯阿法拉伐全焊接板式換熱器H-203/1-3(90℃)、六組并聯空冷KL-201/1-6(80℃)和四組并聯水冷L-202/1-4(40℃)后進入混合油氣分離罐E-201,富氣氣體至壓縮機壓縮后進入E-301,凝縮汽油從罐底抽出進入吸收-穩定系統。油氣工藝流程見圖5。

通過圖5可以看出,分餾塔頂阿法拉伐全焊接油氣-換熱水板式換熱器,可以將塔頂120℃的油氣降低到90℃,取熱30℃,降低了空冷和水冷的取熱負荷。

圖5 油氣工藝流程Fig.5 Oil and gas process flow

技術改造后的低溫余熱系統工藝流程為:換熱水自D-209引出經換熱水泵(P-212/1-2)升壓進入分餾塔頂油氣/換熱水板式換熱器(H-203/1-3)加熱升溫至88.4℃后,分為三路,分別進入頂循環/換熱水換熱器(H-501/1-2)、輕柴油/換熱水換熱器(H-502/1-2)以及穩定汽油換熱水換熱器(H-503/1-2)繼續加熱到98℃后,經原聚丙烯加熱站線出裝置后,送至裝置外低溫熱用戶:1#中控室、2#中控室、45×104t汽油加氫脫硫、15×104t汽油醚化、瀝青軟包裝及氣分裝置;降溫至70℃后返回至換熱水緩沖罐(D-209),氣壓機凝結水作為補水。通過低壓氮氣氮封來調整罐內壓力。低溫余熱系統流程見圖6。

圖6 低溫余熱系統流程Fig6 System process of low temperature waste heat

系統采暖水經過阿法拉伐全焊接油氣-換熱水板式換熱器換熱后,將進水溫度70℃升高到88.4℃,取熱19℃,節約了用于加熱采暖水的蒸汽。

2 當前國內外同類技術對比

2.1 技術優勢

阿法拉伐全焊接板式換熱器與傳統管殼式換熱器相比,板式換熱器技術方案具有如下顯著優勢:

1)板換依靠高表面剪切應力,高湍流來達到低結垢的傾向。

2)壓力降完全滿足設計要求,油氣側僅3 kPa;且內部完全實現自排凈。

3)采用板式換熱器,可以回收10 000 kW的熱量,比管殼式換熱器回收熱量更多,產生熱水量更大。

4)設備凈重和操作重分別是7.86 t和9.72 t,占地面積僅2623 mm×1 406 mm,更容易在現有鋼結構上進行布置以滿足更大的裝置產能需求,而無需對鋼結構進行加強。

5)板片采用254SMO,相當于雙相鋼2507,更耐受油氣側垢下腐蝕,可以保證設備連續穩定長周期運行。

6)板型為煉油工藝專門定制,通道間隙可達10 mm,可以有效防止污垢堵塞,且便于清洗。完全相同的設計已經推廣應用在中石油呼和浩特煉油廠280×104t催化和四川石化250×104t催化裝置。

2.2 主要特點

1)高效傳熱:汽-液工況(冷凝或再沸),傳熱系數是普通管殼式換熱器的2~3倍可以實現3℃的極限段溫差,特別適合熱回收工況。

2)耐壓差能力:板片波紋壓槽成正交接觸,接觸點形成正方形邊長不足1 cm,板片相互支持形成一個整體結構,可承受3.5 MPa全壓差。

3)加工工藝:板片焊接工藝為激光焊接,焊接速度快,輸入熱量小,可以有效地避免應力集中,更適合應力腐蝕場合。

4)結構設計:板片組采用對焊結構,并預留清洗通道,冷熱兩側四面可拆,現場可以采用1 000 kg高壓水槍進行百分百無死角機械清洗。

2.3 技術要求

1)板片組板片間焊接采用全激光焊接方式。

2)換熱器冷熱兩側端板(四面)均為安裝位可拆式,在原位可用高壓水槍清洗;板片間流道應設有機械清洗通道,保證不留有清洗死角。

3)換熱器四周應留有足夠的檢修沖洗通道。

4)換熱板片一次整體壓制成型,不得采用拼接板,端板采用整塊鋼板。

5)端板與換熱板組之間的密封墊片采用增強型石墨墊片。

6)連接法蘭、端板等與換熱介質接觸部位均應襯有與板片同材質的襯板或襯管,襯板與基板(或襯管與基管)貼合緊密。襯板厚度不小于3 mm。放空、排凝接口為法蘭連接;設備總裝圖紙上注明接管口最大允許的力和力矩。

7)設備管嘴受力由供貨方進行應力計算,滿足API 662 Table 2。

8)全焊接兩端可拆式板式換熱器的換熱板組等關鍵部件的生產、制造、檢測和檢驗需為原裝進口產品,且在原產地工廠完成,整體設備的最后組裝可在國內完成。

9)具有國內同類催化裝置相同工位長周期(不小于3 a)安全平穩運行記錄,需提供相應業績證明材料及聯系方式等。

10)水壓試驗用水氯離子含量小于或等于25 ppm,試驗后吹掃干凈。出廠前設備每側均做單邊水壓試驗,試驗壓力按設計壓力的1.25倍。試驗介質為反滲透處理后的去離子水,水中氯離子含量小于或等于25 ppm。試驗結束后用壓縮空氣將設備內存水吹掃干凈。

11)端板、對外連接法蘭、接管等與換熱介質接觸部位均應襯有與板片同材質的襯板或襯管(厚度為3 mm),襯板與基板(或襯管與基管)貼合緊密。板組耐差壓設計應當考慮單側失壓工況,且不低于3.5 MPa。

12)設備滿足裝置停工吹掃工況(介質:1.0 MPa蒸汽,具體條件由用戶提供)。

3 應用情況

1)催化裝置分餾塔頂油氣系統增加了阿法拉伐全焊接油氣-換熱水板式換熱器后,可以將塔頂120℃的油氣降低到90℃,取熱30℃,降低了空冷和水冷負荷,裝置全年加工量滿負荷的情況下,夏季,六組空冷可以做到減半運行,春秋兩季根據氣溫的變化,六組空冷可以停運三組以上,冬季,空冷可以全部停用。四組水冷一年四季可以做到減少一半循環水量,完全滿足油氣冷后溫度的工藝指標。裝置全年節約了大量的電能,及循環水,經濟效益顯著。

2)由于安全合理的技術改造,空冷和水冷的操作彈性很大,一年四季冷后溫度可以根據工藝指標正常調整,徹底解決了以往由于富氣量過大存在的問題:氣壓機做功增加,凝汽式汽輪機消耗蒸汽量大;富氣帶凝縮油,打擊氣壓機葉片,造成機組損壞,工作中存在極大安全隱患;氣壓機滿負荷成為瓶頸,限制裝置加工負荷,公司物料分配、經濟效益受到嚴重影響,以及冬季空冷管束防凍的安全隱患。裝置瓶頸解決,全年加工量滿負荷運行。安全隱患消除,降低了員工勞動強度,減輕了工作壓力,社會效益顯著。

3)低溫余熱系統全年運行安全平穩,分餾塔頂油氣流量為110 000 kg/h,熱水循環量510 000 kg/h,進水溫度70℃,經過板式換熱器取熱后溫度升高到88.4℃,可以回收10 000 kW的熱量,產生更大熱水量,節約了大量的加熱蒸汽。

4 結論

1)板式換熱器板片組件整體進口,框架板和其他緊固件在國內制造,廣泛用于煉油工藝中常減壓、催化、加氫、硫磺回收和胺液再生,目前在國內已經擁有超過300臺的運行業績。

2)該項目技術上有創新點,從2018年9月開始已經連續應用滿25個月,設備工藝表現安全穩定,沒有壓降升高和通道堵塞的現象發生。

3)由于各石化企業傳統分餾塔頂油氣系統普遍存在上述問題,本次技術改造方案技術成熟可靠、無安全事故發生,取得顯著經濟效益和社會效益,具有很好的借鑒性。由于我們的應用表現,完全相同的設計已經推廣應用在中石油呼和浩特煉油廠280×104t催化和四川石化250×104t催化裝置。