履帶式采裝機行走裝置承重輪仿真研究*

劉 濤

(安徽理工大學 機械工程學院,安徽 淮南 232001)

0 引 言

工程機械在國民經(jīng)濟的發(fā)展中占有重要的地位,在礦山、建筑、運輸?shù)阮I域都可以看到各種工程機械的身影。 它具有接地比壓低,能夠在惡劣環(huán)境下工作等特點[1]。 采裝機承重輪是行走裝置的一部分,當承重輪發(fā)生疲勞損傷或破環(huán)時,將會使整臺設備無法正常工作,嚴重影響生產(chǎn)效率,造成經(jīng)濟損失,所以對行走裝置承重輪的研究十分重要。 隨著市場對產(chǎn)品結構的多樣性需求持續(xù)提高,為了提高產(chǎn)品的質(zhì)量,縮短設計周期,虛擬樣機技術因此誕生[2]。 動力學軟件ADAMS 憑借其強大的分析功能與方便的操作被用戶所稱贊[3]。 筆者以ZWY-180 采裝機為對象,針對其在爬坡工況下行走裝置承重輪的受載特性,使用ADAMS/View 對采裝機履帶行走裝置進行動力學仿真研究。 研究結果數(shù)據(jù)可為采裝機承重輪的設計及優(yōu)化提供理論依據(jù)及參考價值。

1 履帶行走裝置結構介紹

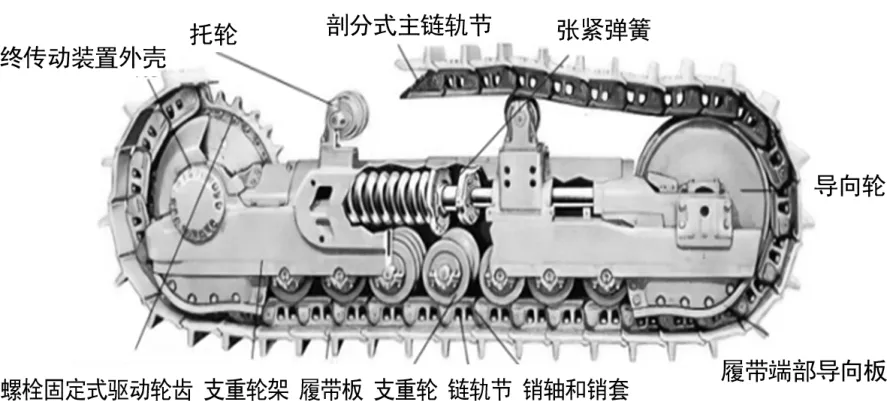

履帶式采裝機又被稱為挖掘式裝載機,因其適用于地形復雜的路況,集物料采集與運輸兩個功能為一體,所以能實現(xiàn)物料的高效性與安全性轉移。 其行走裝置包含驅(qū)動輪、承重輪、導向輪和托鏈輪等;其工作原理是發(fā)動機提供的動力,通過液壓泵傳遞給行走馬達,帶動驅(qū)動輪與履帶嚙合。 當驅(qū)動力大于行駛的內(nèi)外阻力和摩擦力之和,履帶裝置就會向前移動[4]。具體結構如圖1 所示。

圖1 行走裝置具體結構

2 三維模型的建立

采用SolidWorks 對采裝機進行三維建模,經(jīng)簡化后導入動力學軟件ADAMS 中,設置好路面模型參數(shù),然后施加約束及接觸,保證構件間的力學關系,添加爬坡工況下的驅(qū)動函數(shù)[5],進行動力學仿真分析。至此,三維模型建立完畢。

圖2 所示為履帶式采裝機模型。 該機實際質(zhì)量是18 000 kg, 經(jīng)各零部件賦予材料后質(zhì)量為17 986 kg,雙履帶結構,單邊履帶內(nèi)部采用7 個承重輪,2 個托鏈輪,1 個驅(qū)動輪,1 個導向輪,履帶板共有96 個,履帶間間隔距離為2 150 mm,履帶接地長度為3 035 mm。

圖2 履帶式采裝機三維模型

2.1 采裝機模型簡化

在SolidWorks 軟件中建模之后,需要對模型簡化,否則零件太多,在接下來的ADAMS 分析中,會出現(xiàn)分析速度慢,效率低或者無法正常運行。 簡化原則應滿足以下三點。

(1) 模型中對仿真結果不影響或影響極低的零件以及復雜的特征,一律刪除簡化。

(2) 盡量把繁瑣固定在一起的零件通過處理簡化成一個零件,減少零件數(shù)量,加快仿真速度。

(3) 要正確表達出運動副之間的關系,做到接近實際運動情況。

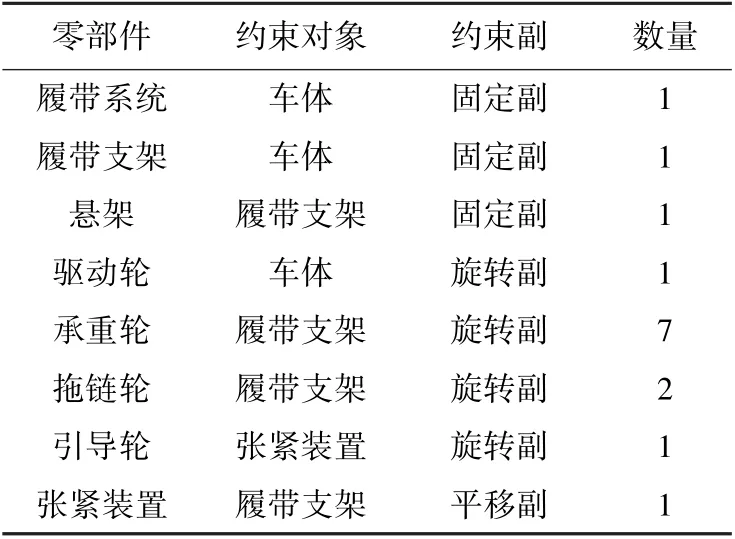

2.2 施加約束

模型經(jīng)過簡化后,導入到ADAMS/View,然后施加約束,以保證和實際情況靠近,施加約束時要注意數(shù)量合理,不要出現(xiàn)約束過多的情況,否則會導致仿真結果不準,嚴重時仿真會無法執(zhí)行[6]。 具體約束如表1 所列。

表1 仿真模型各部件對應約束統(tǒng)計

2.3 承重輪

采裝機行走裝置單側安裝有7 個承重輪,結構均為單輪緣承重輪,從左至右分別為1 ~7 號,承重輪的材質(zhì)為ZG42CrMo,經(jīng)熱處理后,調(diào)質(zhì)后輪轂硬度HB=229-269,承重輪、導向輪和驅(qū)動輪組成輪系,一起支撐上部履帶,防止履帶出現(xiàn)脫軌和下垂,并承擔車身重量。 承重輪模型如圖3 所示。

圖3 承重輪模型

3 爬坡性能仿真

采裝機最大爬坡角度反映其爬坡性能,所以對采裝機設置多組爬坡角度進行爬坡仿真實驗,最后得出的極限爬坡角度更為準確。 路面類型設置為硬路面,最大爬坡角度得出依據(jù)為:當輸送板前端距離仿真地面最近時開始爬坡,然后當輸送板后端離地面最近時停止,此時,爬坡坡面的角度為采裝機極限爬坡角度。 爬坡仿真如圖4 所示。 爬坡仿真角度如表2 所列。

圖4 爬坡仿真截圖

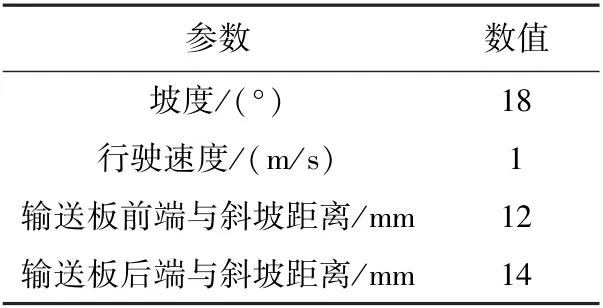

表2 爬坡仿真角度數(shù)據(jù)

當爬坡角度為18.3°時,輸送板后端碰觸到地面。因此,采裝機仿真模型在爬坡時的極限角度為18.3°。

上文在仿真模型中完成爬坡性能仿真,得出爬坡的最大角度。 若想知道仿真模型參數(shù)以及各構件尺寸是否合理,與實際工況下是否接近,此時就需要進行物理樣機測試,測出爬坡最大角度來對比驗證,從而間接證明仿真模型邊界條件的準確性。

根據(jù)仿真得出爬坡的最大角度,試驗將選取坡角為18°的坡面進行爬坡并測試,斜坡地面主要由不均勻石塊與硬質(zhì)的土組成,開始試驗。 具體步驟如下。

(1) 采裝機位于坡面起始位置6 m 左右,調(diào)整好輸送板的位置,為爬坡作準備。

(2) 采裝機爬坡行駛過程中,以最大速度移動,當坡面與采裝機輸送版前側距離較近時,停止前進,用卷尺測量輸送板與斜坡的距離。 然后繼續(xù)爬坡,直到輸送后端距離路面最近時停止,測出后端距離地面的間距。

(3) 爬坡到最頂端后,調(diào)頭下坡,至此,樣機爬坡試驗結束。

測試現(xiàn)場如圖5 所示。 測試結果數(shù)據(jù)如表3 所列。

圖5 現(xiàn)場測試

表3 測試數(shù)據(jù)

由表3 可知,當采裝機爬坡的角度在18°時,輸送板前后端距離斜坡與地面都相當接近,若試驗坡面角度大于18°,就會導致輸送板前后端碰觸到地面,損傷輸送板。 所以可得出采裝機在實際爬坡工況下的最大角度為18°。

將爬坡仿真與樣機測試結果對比驗證得出:兩者得出爬坡最大角度較接近,從而驗證仿真模型邊界條件設置的合理性。 也為后文研究分析承重輪在爬坡工況下的受載特性作準備,也使得承重輪的受載數(shù)據(jù)更具說服性。

4 爬坡動力學仿真

路面類分為軟硬兩種,文中選擇硬路面進行爬坡仿真,以研究分析承重輪在爬坡工況下的受載特性,爬坡角度選擇15°,建立好路面類型,施加好約束接觸,質(zhì)量質(zhì)心轉動慣量都與樣機盡量保持一致,添加仿真驅(qū)動函數(shù)行走裝置驅(qū)動函數(shù)為:Step(time,0.5,0,1,-1),函數(shù)表示的含義:采裝機0.5~1 s 為加速時間段,此時存在慣性阻力,最終行駛速度為1 m/s。仿真路面全過程包含上坡和由坡面轉平兩種路面,仿真時間選擇70 s,如圖6 所示。

圖6 斜坡仿真過程

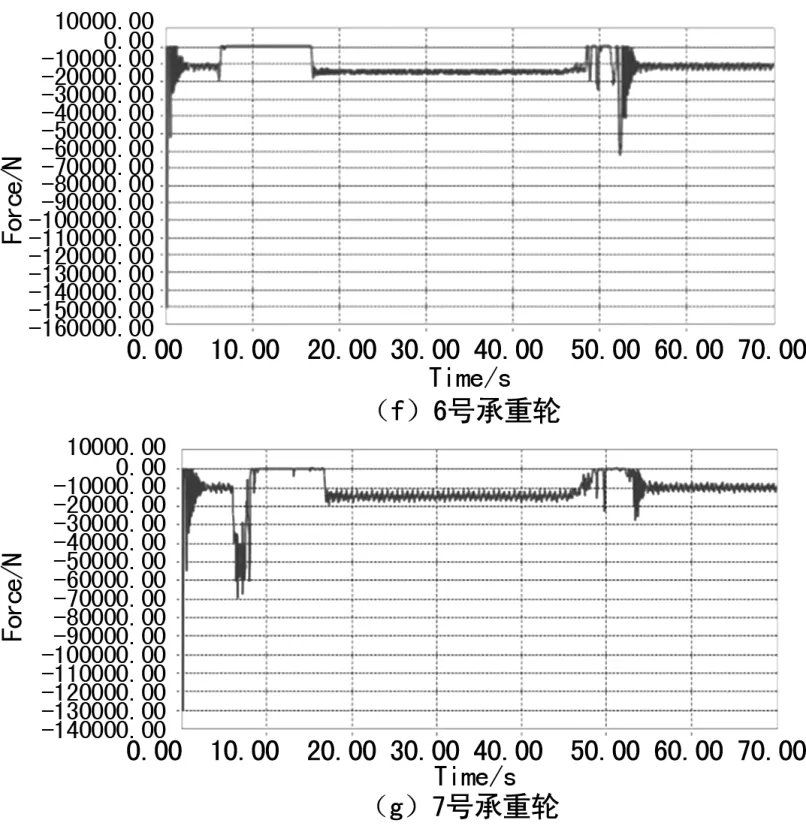

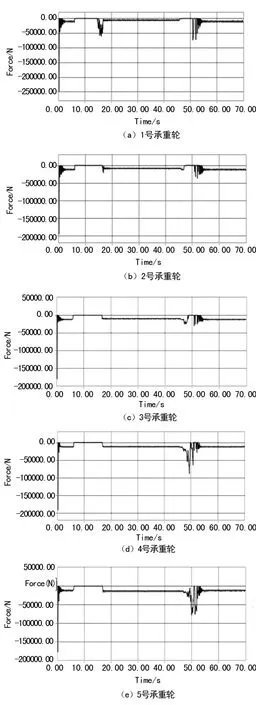

爬坡仿真中左側履帶各承重輪隨時間受載變化情況如圖7 所示。

圖7 爬硬坡時各個承重輪的受載情況

根據(jù)7 個承重輪的受載曲線進行分析,仿真剛開始時,7 個承重輪都受到巨大的載荷沖擊,受載曲線都有所波動,經(jīng)過3 ~7s 處于穩(wěn)定狀態(tài),7 ~16 s 時間段1~6 號承重輪曲線比較平穩(wěn),輕微浮動。 原因是仿真開始時1~6 號承重輪幾乎不受載,處于懸空狀態(tài),此時受載的主要為驅(qū)動輪以及導向輪。 但在此時間區(qū)間內(nèi),7 號承重輪受載曲線呈現(xiàn)巨大變化,觀察圖表可以看出7 號承重輪在整個爬坡仿真中,此時波動最大,最大值達到70 kN。

在16~47 s 時間段內(nèi),采裝機正常爬坡,與地面完全接觸,7 個承重輪受載均勻,無劇烈浮動,輪子從前至后,受載呈現(xiàn)增長的趨勢,47 ~53 s 區(qū)間內(nèi)所有輪子受載曲線又出現(xiàn)較大浮動,分析可知,此時應為采裝機越過坡面最高點時的過程,對比所有承重輪曲線圖4 號輪在這個區(qū)間浮動最大,最大值為90 kN。受載最大的原因是采裝機爬到最高點然后下落的瞬間會有較大的載荷。 此區(qū)間內(nèi)1、5、6 三輪也有受載,最大值為72、78、62 kN。 但2、3 兩輪受載較小,最大值為33、27 kN。 53 s 后采裝機各承重輪受載恢復穩(wěn)定。

5 結 論

以ZWY-180 型履帶式采裝機為研究對象, 結合采裝機工作特性,對其進行爬坡性能測試,得出爬坡極限角度并與樣機試驗測試作對比驗證,然后運用ADAMS 對采裝機行走裝置承重輪進行動力學仿真分析,得到以下結果。

(1) 爬坡極限角度與樣機試驗測出的極限角度相吻合,證明仿真模型邊界條件設置的合理性,為下一步對采裝機承重輪動力學仿真分析作鋪墊。

(2) 爬坡仿真整個過程中,4 號承重輪受載最大,極值為90 kN,1、5、6 三輪受載相對較大,2、3 兩輪受載較小,其中3 號輪受載最小,極值為27 kN。基于此數(shù)據(jù)建議采裝機使用1 ~2 年內(nèi)需對受載較大與較小的承重輪進行調(diào)換順序使用,也可對受載較大的承重輪更換材料或優(yōu)化結構,以延長各承重輪的使用壽命。