基于5G 網絡的壓力變送器高精度測試平臺設計*

安 靜

(廣東松山職業技術學院,廣東 韶關 512126)

0 引 言

2019 年全球壓力變送器市場規模達36 億美元,近幾年該市場的復合增長率約為5%。 而我國高精度壓力變送器產業發展緩慢,導致國內高精度壓力傳感器和壓力變送器高度依賴進口[1]。 據中國儀器儀表行業協會統計,2017 年1 ~12 月我國壓力/差壓變送器出口約6 024.64 萬臺,出口金額為2.71 億美元,進口數量約為1195.19 萬臺,金額為2.22 億美元,進口平均單價約是出口的4 倍,高精度、高穩定性的壓力變送器仍是行業亟待解決的問題[2]。

壓力變送器作為設施的前端測量部件,其穩定性、可靠性、精確度等性能直接影響著相關設施是否可靠。 而且產品性能不僅取決于產品設計,更需要相關配套的高精密測試設備承擔老化測試、校準等任務[3]。 目前國內的變送器生產企業基本上采用的是傳統的活塞式壓力標準器,通過人工手動測試,其壓力值由工作狀態下標準砝碼產生的重力除以活塞有效面積并進行浮力等因素修正得到,可實現最高準確度0.002 級,存在工作效率低和壓力輸出非連續性的限制,已無法適應壓力變送器設備的檢定要求,無法嚴格按照檢定規程的要求,對其進行準確、可靠的測試和校準[4]。 尤其在高精度壓力變送器產品中無法滿足測試需求。

筆者通過對一體化測試平臺的3 個重要部分(高精度的壓力源的產生,5G 網絡信息傳輸,云數據庫信息共享)的研究分析,開發了一種輕巧簡便的一體化測試平臺。 該平臺既可以對產品進行前期校準,也可以對產品進行老化試驗以及動態性能驗證[5],最后對產品進行再次校準,精準控制產生測試需要的高精度壓力源,并且實時記錄反饋數據,相關企業可以把測試數據作為依據,進行科學、有針對性地產品改善與驗證,達到實現產品品質的提升的目的。

1 測試平臺系統設計

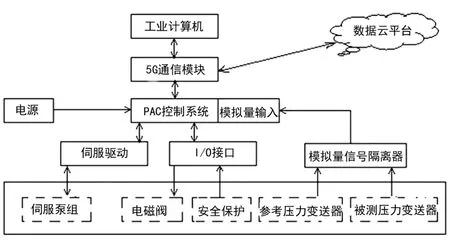

測試平臺系統以PAC 控制系統為核心,采用Linux Real-Time 處理器+可編程FPGA 架構,配合模塊化的I/O,實現高精密、高速控制,工業計算機通過5G 通信模塊實現與PAC 系統的數據交互,終端設備包含伺服泵組、電磁閥、安全保護器件、參考壓力變送器、被測壓力變送器等。 PAC 系統通過伺服驅動器實現伺服泵組的壓力控制,通過I/O 接口實現對電磁閥的控制和對安全保護器件信號的獲取。 被測壓力變送器信號和參考壓力變送器信號通過信號隔離器變送至模擬量輸入模塊。 測試平臺系統結構圖如圖1 所示。

圖1 測試平臺系統結構圖

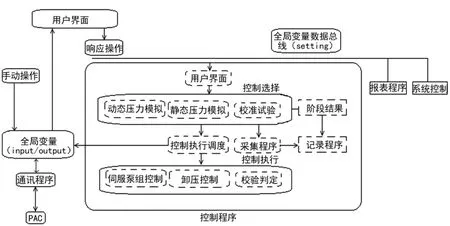

測試平臺基于labview 的上位機進行軟件開發,實現數據讀取、顯示、存儲以及流程的調度與控制,它是設備與用戶人機對話的窗口。 測試平臺軟件結構圖如圖2 所示,采用“生產者和消費者”框架,實現軟件對于用戶的響應與處理,在用戶輸入指令后,通過全局變量數據總線實現“控制程序”、“報表程序”、“系統配置”。 另外通過“全局變量”實現手動模式/自動模式下的測試命令下傳,通過“通訊程序”實現與PAC 的數據交互[6]。 控制程序中,由操作者錄入參數,通過“控制選擇”程序實現不同的測試需要,后通過“控制執行調度”與“控制執行”程序實現控制,通過數據“采集程序”、“記錄程序”、以及測試結果判定程序實現完整的測試過程。

圖2 測試平臺軟件結構圖

測試平臺采用伺服泵組,通過伺服電動機與高壓電磁閥實現高精密壓力的控制和動態模擬,并且使用控制算法實現高精度壓力源的產生以及模擬各種用戶所需的測試波形,如三角波、正弦波、方波以及模擬現場工況的波形[7]。 為實現高精度壓力源的產生,需要對傳統的泵、閥件進行改良,并且對控制系統進行數學建模分析,優化控制算法,最終實現高速的動態響應和高精度壓力控制。 高精度的壓力源不僅滿足常規靜態壓力的測試需要,更可進行動態的測試過程模擬,模擬使用工況,可快速驗證設計的產品性能與品質。

在實際應用中,在被測對象接入后,測試平臺管道內可能存在沒有排出的氣體,而由于氣體的可壓縮性、閥的非線性、管路特性以及負載容腔內壓力變化的不均勻性等因素的影響,可能對測試平臺的壓力控制系統實現高精度控制產生一定的影響,所以需要盡量減少測試平臺管道內的氣體,從而減少管道內氣體對高精度壓力控制產生影響。

測試平臺采用24 bit, 100kS/s/ch 的數據采集器,并通過濾波等硬件措施和算法開發高精度的壓力數據采集,并且通過5G 通信網絡實時連接到物聯網云平臺服務器的數據庫中,數據進行實時更新,精準的測試過程數據可為壓力變送器產品分析和產品升級提供數據基礎。 數據采集器具有實時信息數據采集、自動存儲、自動處理、自動傳輸等功能,可以為現場數據的真實性、有效性、實時性、可用性提供保證[8]。

數據采集器具有高采樣速率,可快速記錄下測試過程中的壓力與數據變化全過程,發現常規人工無法發現的異常信息,從而改變目前行業內采用“人工校驗”作為“自動校驗”和“自動判定”的落后方式,并能減少人工操作,減少人工出錯的可能。 測試平臺通過計算機存儲與圖形化顯示,將被測對象與標準參考對象的過程壓力曲線進行直觀顯示,可以快速實現數據的對比和分析。

2 5G 網絡進行信息傳輸

5G 通信網絡的峰值傳輸速率為20Gbps 以上,任何地方都具備1Gbps 以上傳輸速率。 在測試平臺設備、PAC 控制器、工業計算機、云平臺服務器等設備上安裝5G 通信模塊,將這些設備接入5G 通信網絡中,通過5G 通信網絡高速信息傳輸通道,實現PAC控制器與工業計算機之間的實時數據交互,將數據傳送到物聯網云平臺服務器中,實現測試過程與測試結果的多地研發團隊之間數據和經驗分享[9]。 測試平臺5G 網絡傳輸架構圖如圖3 所示。

圖3 測試平臺5G 網絡傳輸架構圖

測試平臺同時對多個壓力變送器的各項特性參數進行數據采集,5G 通信網絡傳輸通道具有1Gbps以上傳輸速率,將滿足大量數據信息傳輸需求。 5G網絡端到端的傳輸時延為5 ms,空口時延減少到1 ms,可以實現PAC 控制器、工業計算機等不同設備之間實時進行各種信息的交互,保證通信的實時性和有效性[10]。 5G 網絡可以實現海量設備接入5G 網絡中,最大可以達到120 億個終端接入5G 網絡的能力,可以滿足大量的壓力變送器性能參數測試相關設備接入5G 網絡中,從而滿足5G 網絡對壓力變送器性能參數測試數據信息傳輸需求[11]。

目前國內工業控制系統中一般采用工業交換機,采用NI Shared variable 協議實現可編程自動化控制器、工業計算機等設備之間的數據交互。 工業交換機采用有線接入網的方式,設備不具有移動性,而且工業交換機的價格也特別昂貴。 文中采用5G 通信模塊替代工業交換機,降低了企業成本,各種工業控制系統設備也具有靈活的移動性,同時也滿足高速率,低時延的數據交互需要[12]。

3 云數據庫實現信息共享

云數據庫是被優化或部署在一個虛擬計算環境中的數據庫,它可以進行實例創建、數據備份、Binlog備份、監控與消息通知等[13]。 測試平臺所有測試過程的數據將存儲于云數據庫中。 云數據庫采用關系型數據庫,它可以提供WEB 界面進行配置、操作數據庫實例,并且具有可靠的數據備份和恢復、完備的安全管理、完善的監控、輕松擴展等功能[14]。 與企業自建數據庫相比較,云數據庫具有更經濟、更專業、更高效、更可靠等特點,從而更好地實現測試數據信息共享。

采用云數據庫進行測試數據存儲和信息共享具有的優點包括:①在壓力變送器全生命周期管理中,在云數據庫中調取產品出廠前測試數據和投放市場后產品使用時的測試數據,并進行對比分析,為以后持續改進提供數據支持;②通過云數據庫實現測試過程的遠程監控,并可通過遠程調節運行設定參數,實現快速驗證設想[15];③通過云數據庫實現技術數據的多地合作團隊之間的信息分享,可以減少團隊溝通成本、分享團隊知識和經驗、推動開發流程閉環。

4 實驗測試

壓力變送器高精度測試曲線如圖4 所示,波形選擇為方波,根據設定曲線和輸出壓力曲線對比分析得出結論,基于5G 網絡的壓力變送器一體化檢測平臺可以實現穩定、高精度的壓力變送器動態測試。

圖4 壓力變送器高精度測試曲線圖

5 結 語

文中介紹了一款一體化測試平臺,該平臺使用高精度壓力源的產生,5G 網絡高速信息傳輸,云數據庫信息共享等方法,對壓力變送器進行全自動測試與檢定,將壓力變送器控制精度提高到0.002 級,滿足行業對高精度壓力變送器測試指標要求,解決了高精度,高穩定性壓力變送器存在的問題,推動我國高精度壓力變送器產業發展。