陣列式渦流金屬缺陷檢測方法研究

金 杰,駱 洲,熊定標,鐘耀毅

(1.浙江浙能嘉華發電有限公司 設備管理部,浙江 嘉興 314000;2.浙江浙能數字科技有限公司 智能化事業部,浙江 杭州 310000)

1 金屬表面缺陷及檢測技術

目前可使用的金屬缺陷檢測方式主要包括:滲透檢測法、超聲波檢測法、射線檢測法、磁粉檢測法、渦流檢測法等[1]。其中磁粉檢測法主要應用于磁性的金屬表面缺陷檢測,在磁化被測件后,被測件的磁力線會逸出,要留意觀察表面的聚合磁痕判斷缺陷情況。超聲波檢測應用情況相對較廣,可以用于各種金屬材料,需要在表面涂抹耦合劑,才能得到被測試件內部缺陷的反射信息;而另一種射線檢測法與超聲波檢測類似都需要涂抹耦合劑,并且此法還會污染環境損害人體健康。目前電廠在關鍵金屬構件中依然多使用滲透檢測法,該方法可以用在很多非吸收性的材料試件的表面,但操作步驟繁瑣,需要使用特殊的液態染料和顯色劑涂抹在材料表面,對其表面缺陷進行滲透著色,再刮去表面的多余色劑,讓滲透進缺陷的顯色劑顯色。相比于其他方法,渦流檢測法無需涂抹任何制劑和材料就能檢測金屬表面和內部缺陷,檢測速度快、靈敏度高。

目前的市場上的主流產品都是使用單通道的渦流檢測方式,西安理工大學改進傳統單線圈設計了一種基于雙線圈差動電路的非接觸式測量裝置,同時通過差分阻抗可以在一定程度上抑制提離效應影響。國內的蘇州德斯森電子有限公司實現對使用單通道渦流檢測技術手段,檢測細長管道類金屬構件。曼徹斯特大學設計了一種新型的電感電容組合式傳感器,該傳感器的直徑可以從傳感器的電容測量值中反演。國外EDDYFI的脈沖渦流缺陷檢測設備可實現76 mm深度的金屬缺陷檢測。本研究提出一種陣列式渦流檢測方式,基于單通道渦流檢測技術,主要在利用阻抗原理檢測的單通道渦流金屬缺陷檢測設備的基礎上,將原有的單通道模塊升級為多通道模塊,利用高速切換數據通道信號,達成多通道信號處理的效果,再配合使用多通道采集設計的陣列式檢測探頭,實現快速掃描和大面積檢測的功能效果。

2 陣列式渦流檢測硬件設計

2.1 硬件系統框架

陣列式渦流檢測硬件系統主要圍繞多通道數據采集系統進行設計,如圖1所示。渦流信號處理模塊發出激勵信號,驅動檢測探頭產生磁場從而使待測試件產生感應渦流。當被測金屬件產生感應電磁渦流時,由于本身存在缺陷,導致渦流場的分布會產生變化,從而影響檢測探頭輸出的感應電壓[2]。檢測探頭將采集的信號電壓反饋給渦流信號處理模塊,電路再對信號電壓進行放大、解調、濾波等處理,得到垂直和水平兩組相位信號,由多通道數據采集系統對n組信號進行高速采集,采集率可以人為調節,最后傳送給由上位機顯示部分對兩組信號進行直觀顯示和放大。

圖1 陣列式渦流檢測硬件系統

2.2 電路模塊設計

整個電路模塊以FPGA為核心,搭配數據渦流信號處理電路完成高速的數據采集。其基本結構如圖2所示。

圖2 電路模塊設計細節

2.2.1 渦流信號處理模塊

渦流信號處理模塊由多個相同的渦流信號處理電路組成,每個信號處理電路分別控制一個檢測探頭收發信號,單個電路接受來自多通道數據采集模塊發送的DDS信號,再由DAC9767芯片實現數模轉換,以保證激勵信號頻率、幅值和相位的穩定,同時實現DDS頻率在線可調,輸出的正弦信號一共產生四組,每一組之間的相位相差90°[3]。選擇其中相反的兩組信號,經過芯片AD8066AR實現信號的差動放大,再進行功率放大后作為激勵信號傳到探頭,剩下的兩組信號留作解調模塊的參考信號。

接收到探頭的反饋信號后,先是采用同頻多組信號復合電路設計,將多組反饋信號,進行濾波穩壓處理,之后再對各路信號進行功率放大,放大后的信號需要使用PGA芯片[4]。由PGA將信號放大后,AD9240對信號進行模數轉換,再轉接一個數據緩存芯片,作為后續的多通道信號開關芯片,最后連接到多通道數據采集模塊進行處理。

2.2.2 多通道數據采集模塊

陣列式渦流檢測硬件系統的核心是多通道數據采集模塊,多通道數據采集系統對多個渦流信號處理模塊檢測到的相位信號進行采集和緩存,并通過總線與主控板進行數據通信。多通道數據采集系統設計的基本思路是以FPGA為核心,搭配數模轉換芯片完成數據的高速采集[5]。

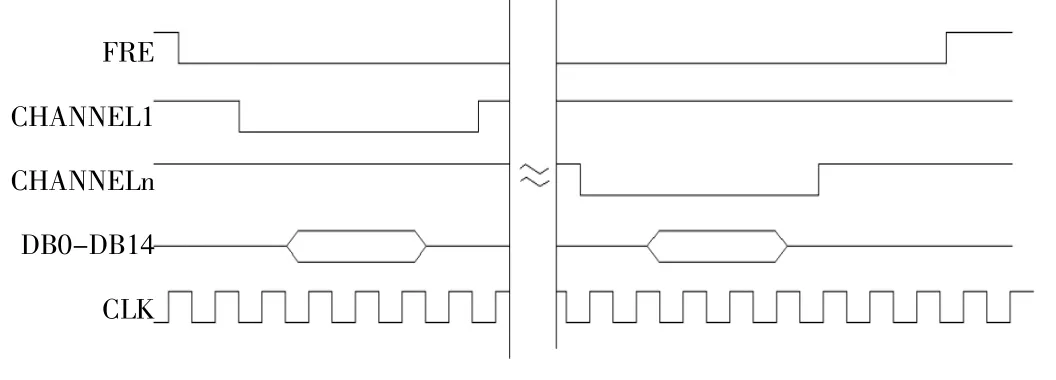

實時控制模塊控制FPGA接受來自渦流信號處理模塊的多組信號,利用FPGA的高速處理能力實現數據采集通道的切換。FPGA的控制引腳連接每一個解調信號的ADC后的芯片的引腳,命名為CHANNEL[1~n],每個數據緩存芯片的轉接的解調信號的15組引腳數據則公用同一組FPGA上的引腳,通過依次高速切換數據緩存芯片的使能信號CHANNELn,來獲得不同的ADC信號數據。具體的控制時序圖如圖3所示。

圖3 FPGA控制時序

FRE引腳拉低,則代表數據讀取功能開啟,之后按照一定周期接受多組來自渦流信號處理模塊的信號,當FPGA的FRE引腳接收到轉換結束信號的高電平后,即代表轉換完成,表示一次周期同一組數據的讀取完成。每次周期開始后,依次控制每一個CHANNELn的使能,拉低電平開啟數據緩存芯片的數據傳輸,同時其他的CHANNEL引腳處于關閉狀態,再拉高電平,表示本次該單通道的數據讀取完畢,同時ADC也會再繼續等待CHANNELn信號的下降沿引腳使能信號,以此類推,依次完成剩下的ADC數據。FRE的讀取周期可根據上位機處理的速度來進行調整。

3 陣列式渦流探頭設計

陣列式前置探頭的設計會影響到檢測效果,金屬的表面在焊接處或微小臺階等不平整界面時,傳統的探頭會檢測方向不垂直或提離高度過高,導致檢測信號弱,甚至導致故障[6]。

使用FPC(柔性電路板)制作的線圈繞制在小型鐵氧體上,實現對單個探頭的小型化設計,在縱向的設計位移穩定的情況下,在探頭的后部加裝彈簧,實現探頭Z軸方向的縱向位移,此種情況下的陣列式探頭可以保證在掃描過程中,處理焊接點或其他不平整金屬面都可以得到更精準的信號,便于后續的電路進行信號處理[7]。探頭示意如圖4所示。

圖4 陣列式渦流探頭設計

4 渦流檢測系統實驗

利用所構建的陣列式渦流檢測系統,使用信號發生器的信號代替DDS發生器的感應信號,測試多通道檢測設備的可行性。整個系統包括信號發生器、FPGA核心及多通道開關板、上位機、顯示屏等,檢測試驗平臺如圖5所示。利用簡化的上位機顯示界面調取和優化采集到的數據勘察檢測結果的可行性。

圖5 系統檢測實驗平臺

實驗使用不同深度的缺陷檢測試件對傳感器的功能進行測試,在厚度為3.5 mm的鋼板上等間距加工了5條深度不同的焊縫,缺陷試塊見圖6所示。使用試驗探頭掃過被測金屬試件的缺陷處,觀察上位機是否能處理多通道硬件系統收集的多路信號,并處理成線性圖形進行表示。

圖6 金屬缺陷檢測試塊

通過對實虛部優化分析,對線圈阻抗的分析加以量化顯示,在正常情況下檢測波形平穩,如果所示波形發生較大抖動時,則表示此時檢測的位置存在缺陷。經實驗,如圖7所示,可以觀察到,在檢測到金屬件內存在缺陷時,檢測波形發生了較大波動,檢測結果符合實驗預期。即在金屬表面的缺陷實驗中,該系統可以正確檢測出被測件的缺陷。

圖7 波形對比分析

5 結語

針對金屬構件中存在的缺陷,本研究分析了常用的金屬缺陷檢測手段,并就渦流檢測方式著重進行了改進和優化,提出了陣列式渦流檢測裝置設計,對陣列式渦流檢測的硬件設計進行了深入研究與設計,有望為金屬缺陷檢測的市場提供新的解決方案。