鐵路橋梁施工廢棄泥漿實用處理技術研究

王雨露

(蘇交科集團股份有限公司,南京 210000)

1 工程概述

某高鐵在修建橋梁施工前,區域內土質為黏土,采取回旋鉆孔機鉆孔,泥漿通過鉆機的空心鉆桿從鉆桿底部射出。在本項目中泥漿用量為3 000 m3,施工結束后產生大量廢棄泥漿,為減少對生態環境產生的破壞與污染,決定對合適的廢棄泥漿進行處理采用。

2 鐵路橋梁施工廢棄泥漿的性質特征與危害

2.1 性質特征

鐵路橋梁施工中,泥漿即按照一定比例將水(油)、黏土(膨脹土)、添加劑(純堿、石灰等)混合在一起的混合物。混合過程中要確保泥漿的各項指標與參數符合要求。細分散水基泥漿是鐵路橋梁鉆孔中所使用的泥漿。鐵路橋梁施工中廢棄泥漿的性質特性:(1)污染成分單一,處理難度小。在施工泥漿配置期間并未添加各類有毒有害物質或者試劑,施工期間泥漿的物理性質并不會發生變化,所以,在處理時整體難度較低。(2)膠體穩定性強,難以自然沉淀分離,且超細顆粒與水一起組成水基泥漿,其直徑一般在20 μm 以內,具有較強的穩定性,廢棄泥漿的膠體性質并不會發生改變,沉淀時需要沉淀池的面積較大,會占用大量土地,且整個沉淀周期較長[1]。

2.2 危害

雖然廢棄泥漿的成分比較單一,但如果不對其進行處理,直接排放到自然中,也會給生態環境產生極大的影響與破壞。比如,將其排入水體中,會增加水體的泥沙含量,產生河道淤積問題,遇到洪澇災害會加重災害程度[2];如果將廢棄泥漿直接填埋,會對土地上的作物以及周邊土壤產生危害與影響;如果將廢棄泥漿排放到城鎮環境中,會對城市環境衛生產生影響。由此可見,鐵路橋梁施工廢棄泥漿對生態環境產生的危害較大,因此,需對廢棄泥漿進行科學處理,確保在處理合格后排放到自然環境中[3]。

3 鐵路橋梁施工廢棄泥漿實用處理技術

鐵路橋梁施工廢棄泥漿處理中,比較常見的技術有自然沉淀法、化學絮凝法與土地耕作法。隨著現代科學技術的快速發展與進步,化學絮凝法開始得到人們的重視與廣泛使用。本文對這3 種技術進行介紹。

3.1 自然沉淀法

自然沉淀法在鐵路橋梁施工廢棄泥漿處理中比較常見,將廢棄泥漿放置到低洼地或者簡易沉淀池中,在靜止一段時間后將上面的上清液排去,就可以填埋復墾沉淀底泥[4]。如果當地對環境比較敏感,則要在自然沉淀結束后,將底泥運輸到指定位置進行填埋。這種方式在具體應用中操作簡單,成本較低,但由于廢棄泥漿膠體穩定性較強,使用自然沉淀法無法有效實現固液分離,且沉淀周期較長,臨時沉淀時需占用大面積土地,一旦遇到雨季就會讓沉淀池中的廢棄污泥發生外溢情況,對周邊環境產生影響。所以,在使用自然沉淀法時,要求做好沉淀池位置、周期等各項參數的控制,并對沉淀全過程做好監督與檢查。

在設置儲泥池時要與沉淀池分開,并聯設置,儲泥池溢流進入沉淀池。按照淤泥循環利用工藝需求設置儲泥池容積,按照孔體的1~2 倍估算容積,按照孔體2~3 倍估算沉淀池容積[5];有效深度與超高需要分別控制在3.0 m 以內與0.5 m 以上;當儲泥池兼作沉淀池時,要按照孔體的3~5 倍估算其容積。由于泥漿具有防滲效果,池底無須再做防滲處理。

3.2 化學絮凝法

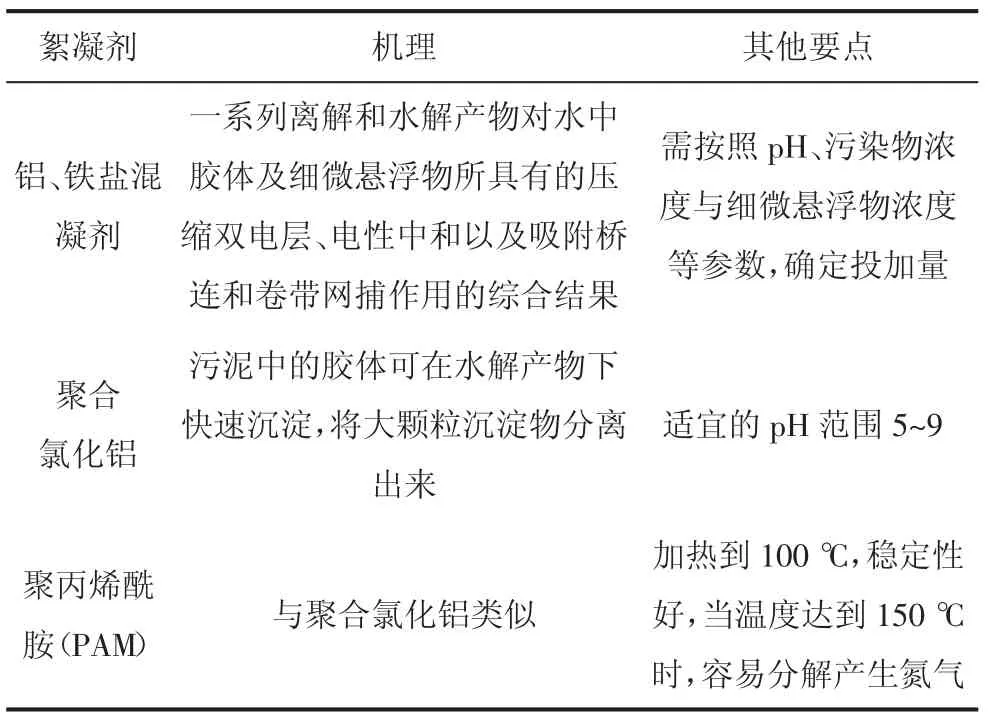

化學絮凝法能克服自然沉淀法的各項缺點,將絮凝劑加入廢棄泥漿中,可對泥漿體系的化學穩定性進行破壞,水與固體顆粒能快速分離;排除上清液,讓泥漿減量與干化,并運輸到指定位置進行填埋。這種方法處理廢棄泥漿周期短,臨時占地面積小,但整個操作過程相對比較復雜,且需使用絮凝劑,投入成本高,同時要求絮凝劑無毒害,不會再次造成污染[6]。化學絮凝處理法中絮凝劑的選擇是關鍵所在,不同絮凝劑的機理與性能各不相同。常見的絮凝劑及其機理如表1所示。

表1 常見的絮凝劑及其機理

在施工結束之后需一次性完成處理,儲泥池可兼作沉淀池,按照孔體的3~5 倍設計其容積;有效深度與超高需要分別控制為3.5 m 以內與0.5 m 以上; 當在施工過程中處理時,要將儲泥池與沉淀池分開,按照孔體積的1~2 倍估算沉淀池容積;有效深度與超高需分別控制在3.0 m 以上與0.5 m 以上。

3.2.1 絮凝池的作用

在廢棄污泥處理中,絮凝池發揮著重要作用。將混凝劑加入污泥中,與污泥混合在一起,可讓污泥膠體雜質的穩定性被破壞,再在絮凝池中讓較穩定的膠體顆粒產生碰撞、凝聚,然后用沉淀方法將絮體去除。

3.2.2 反應條件

微小顆粒接觸與碰撞使絮體長大,高分子絡合物、微小顆粒碰撞是影響絮凝效果的兩個因素。高分子絡合物會在混凝劑水解后產生,然后形成吸附架橋的聯結能力[7];微小顆粒相互之間的碰撞可由碰撞概率決定,增加速度梯度是增加碰撞概率的有效手段,通過水體能耗的增加,可讓絮凝池的流速增加。

3.2.3 投加要求

在絮凝池中投加混凝劑,需要藥劑與污水碰觸的機會要高,為增加碰觸機會,可利用攪拌或者增加水流流速的方式。流速增加可依靠水流與折板碰撞實現,水中顆粒碰撞機會增加絮體下實現凝聚;攪拌時長為5 min,將添加的水溫控制在20 ℃,確保絮凝效果。

3.2.4 絮凝劑的配制

使用自來水將PAM 配制為形態為0.1%~0.2%水溶液,在水中加入PAM 后需不斷攪拌,確保PAM 能均勻落在水中,讓PAM 在入水后能保持分散的單獨顆粒,配制好的溶液必須當天用完。在廢棄污泥中加入PAM,要求PAM 與污泥得到充分混合,混合時間為10~30 s,最長不宜超過2 min。污泥中的膠體、懸浮物的濃度等會影響PAM 的使用量[8]。

3.3 土地耕作法

在土壤表層撒上廢棄泥漿,在機械耕作方式下讓其與土壤混合在一起,通過突然微生物的作用,可將有害物質吸收與降解。在處理時需選擇合適的土壤結構與土地資源,這樣才能確保良好的處理效果與較低的成本。但是當在土壤中一次性加入太多量的泥漿,會影響土壤的透氣性,嚴重時會讓土壤出現板結與鹽堿化[9]。將廢棄污泥與草木灰等農家肥一起投放,能讓土壤透氣性得到改善,土地肥力也會增加。

4 廢棄泥漿實用處理技術應用要點

4.1 處理工藝

該項目在對廢棄污泥處理期間,由于泥漿污染物含量不高,所以,采取的方式為混凝沉淀固液分離+ 排除上清液+ 回填廢棄泥漿的工藝流程。對泥漿池進行測量,對泥漿的體積進行計算,然后對泥漿密度進行測定,并按照科學的方式確定加藥量,采取自動加藥的方式投加絮凝劑,并使用泥漿泵進行攪拌,形成絮團后靜止一段時間排放上清液,直接將底泥覆土填埋,底泥經過處理不會對土壤和農作物產生影響。

4.2 絮凝劑選擇

聚丙烯酰胺3 型、明礬等是當下市場上比較常見的幾種絮凝劑。聚丙烯酰胺3 型中AP-120(陰)、AP-80(非離子)、CP8530(陽)適應的泥漿顆粒度分別為細、粗、細;可堆放性分別為好、一般、較好;固液分離分別為0.8、0.9、0.9。明礬與硫酸鋇適應的泥漿顆粒度均為細,可堆放性分別為一般、一般、不可;固液分離分別為0.9、1.1、1。針對實際情況選擇合適的絮凝劑,能起到良好的處理效果。

4.3 做好上清液溢出處理

在廢棄污泥處理期間,為避免上清液溢出,需做好各項應對措施:(1)將全部上清液及時排出[10];(2)填埋時所選擇的土要求含水率較低;(3)在泥漿池中部進行填埋,并適當攪拌;(4)泥漿處理密度在1.3 g/cm3以上時可在泥漿池四周做好圍擋工作;(5)地面會在水蒸發后可能出現塌陷情況,所以,要適當增加填土高度。

4.4 廢棄泥漿處理裝置

在泥漿池中廢棄泥漿裝置可懸浮在上面,能實現固體藥劑的定量添加;可對泥漿進行攪拌;同時也能將上清液及時排出。廢棄泥漿處理裝置的主要部件:(1)加藥系統。儲藥斗與加藥電機是其組成部分。加料機加藥可在轉動軸的作用下實現,并能調節轉速與加藥量。(2)泥漿循環泵系統。循環水箱、循環泵等共同組成該系統,在循環水箱中進入藥劑后,可與泥漿共同進入循環泵,藥劑與液體可混合在一起,在水池內進入水管,泥漿環流在池內形成,這樣能讓藥劑與泥漿充分進行反應。(3)清水泵系統。絮團生成并沉淀一段時間后需將清水泵開啟,讓清水排出。(4)浮筒系統。在液面上可實現設備的懸浮。(5)控制箱。對加藥進行控制,啟停循環泵與清水泵。(6)螺旋離心機。能在高速旋轉期間,實現固液分離。廢棄泥漿處理裝置需符合廢棄污泥的處理需求,且各項性能均能符合要求,確保污泥處理的有效性。

5 結語

鐵路橋梁施工廢棄泥漿實用處理技術的有效應用,能確保污泥處理后實現無害化。目前較為有效的處理技術為化學絮凝法,也是當下研究的主要方向。在使用化學絮凝法時,要合理選擇絮凝劑,做好工藝流程控制,提升污泥處理效果。隨著科技的不斷發展,廢棄污泥的處理質量會不斷上升,推動綠色鐵路建設,實現我國社會經濟的可持續發展提供保障。