鉆井及船舶作業管控系統研究

何 芳,吳文成,胥曉晴,山鎮銘

(1.紅有軟件股份有限公司,新疆 克拉瑪依 834000;2.中國海洋石油服務股份有限公司船舶事業部,河北 廊坊 065201)

隨著信息技術的不斷普及,中海油服鉆井平臺及船舶作業管理向網絡化、數字化、智能化方向發展。必須建立一個與之相適應的“鉆井平臺及船舶作業管控系統”,實現海上油田作業管理的標準化、智能化。鉆井平臺及船舶作業管控系統以中海油服2艘新建的LNG船、1個鉆井平臺為示范場景,借助工業互聯網應用環境,實時采集鉆井平臺作業動態信息、船舶作業動態信息,實現對鉆井作業與船舶作業的遠程可視化科學管控,滿足鉆井和船舶日常生產組織、計劃、監控及生產保障管理需要。更高效率、更加精準地優化現有生產和服務資源。

本系統基于云計算、微服務架構進行系統設計與實現,遵循中國海油集團公司信息化建設統一標準,遵循集團公司及中海油服鉆井作業管理、船舶作業管理體系文件各項要求,在海油云環境上集成部署。系統打破以往管理部門各自為政、業務部門缺乏協同、生產信息不能共享的局面,實現生產運營數據實時采集、高度共享,實現船端數據與岸基系統的互聯,實現生產數據、作業動態、經營數據多專業多角度集成分析決策,有效提升了中海油服鉆井、船舶作業管理的智能化水平。

1 解決方案研究

1.1 系統總體架構設計

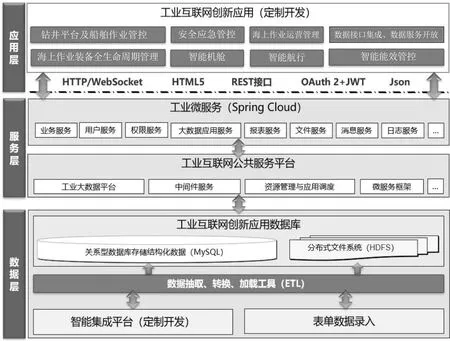

系統采用云計算、微服務總體技術架構。總體技術架構采用云計算架構,改變以往煙囪化、孤島化、功能高度耦合的傳統設計理念,對復雜系統進行分層解耦[1]。其中基礎設施分為船端和岸基2部分,船端獨立部署,岸基依托海油云集中管理,傳輸網借助海油海陸天地一體化的工業互聯網環境;數據資源層集中匯聚中海油服生產、管理、經營數據,從自動化采集、傳輸,到數據處理、治理、數據組織、數據服務,實現對中海油服數據資源的集中管理和綜合應用;應用服務層采用微服務架構,由業務中臺、數據中臺、技術中臺、應用中臺、安全中臺等各類微服務網關聯結的綜合服務平臺構成;門戶層以油服公司、事業部及船舶用戶等不同用戶角色,以及PC端、移動端等不同終端場景定義統一的工作平臺入口與服務入口。保障體系包括相對較成熟的運維管理、安全管理、標準規范、保障制度4方面內容。

應用服務層采用微服務架構進行設計開發,其中作業管控應用服務按照鉆井、船舶作業管控業務功能進行細粒度的微服務化(組件化)設計,依據平臺的業務服務需求和微服務標準,對服務進行細粒度拆分[1],改變以往煙囪化、孤島化、功能高度耦合的傳統設計理念,體現中海油服公司及作業管控應用服務層的高內聚、低耦合、高伸縮性、高擴展性、靈活配置、快速部署等特點[2]。

數據層包含組織和數據管理資源的邏輯與物理數據資產,顯示了如何管理和共享鉆井、船舶信息資源,用以決策支持,最大限度地發揮數據的價值。數據組織分為數據采集管理平面(OLTP)與大數據分析平面(OLAP),數據層為業務分析應用提供可靠的數據源,構建應用系統協同,為處理和輔助決策提供高效支撐。系統總體架構如圖1所示。

1.2 系統功能架構設計

1.2.1 系統功能

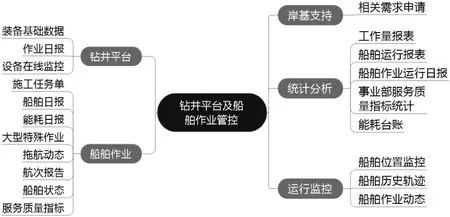

鉆井平臺及船舶作業管控系統功能包括鉆井平臺作業管控、船舶作業管控、岸基支持、統計分析、運行監控5個功能模塊,實現作業動態可視化監控、異常報警、統計分析、船岸交互等功能,滿足鉆井和船舶日常生產組織、計劃、監控及生產保障的管理需要。系統功能架構如圖2所示。

圖1 系統總體架構圖

圖2 系統功能架構示意圖

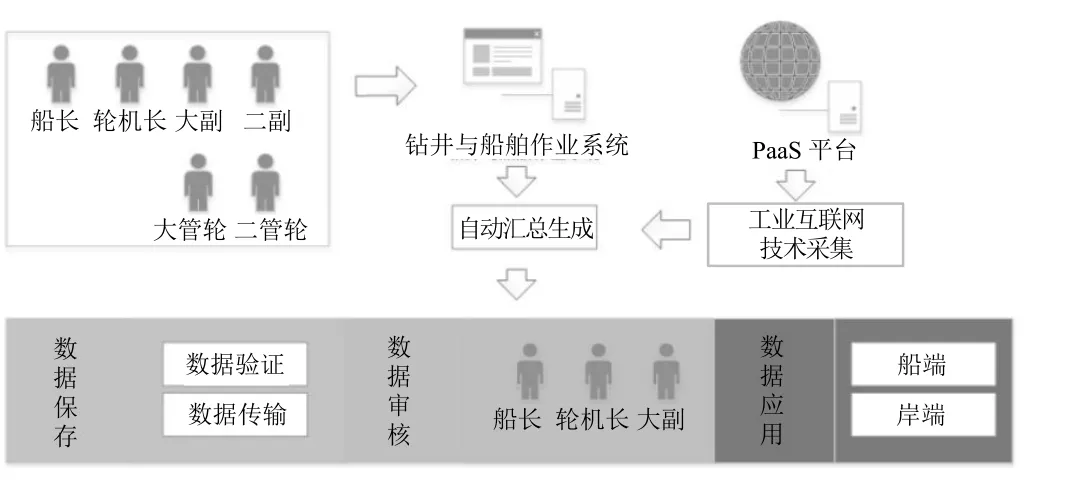

1.2.2 數據流程說明

數據獲取采用3種方式,分別是人工錄入、傳感端數據自動采集、系統數據對接。對數據進行準確性驗證和數據傳輸,保障數據的準確性和安全性,用過PaaS平臺接口,進行物理保存。根據不同的權限,對數據進行審核,審核通過后將狀態修改保存到數據庫。通過鉆井與船舶作業管控系統,對數據進行查詢統計和可視化展示。系統數據流程如圖3所示。

圖3 系統數據流程圖

2 系統功能開發

2.1 船舶作業管控

2.1.1 船舶作業與動態信息

集成所有相關船舶作業動態信息,并通過電視墻的綜合顯示,實現對船舶日常生產組織、監控及應急保障的管理。

在海圖上點擊單船,可實時顯示包括AIS船舶動態信息資料、GPS信息、主機等動力設備運行狀況等信息,以及顯示船舶的作業動態,包括航行、巡航待命、靠泊碼頭、靠泊海上設施、航修、廠修、停航、停泊、錨泊等狀態[3]。

對于不同船舶動態,系統能夠智能查詢與其相對應的信息。主要包括:對在航運營船舶查詢作業任務、作業海域、即時作業狀態、航行或錨泊動態、船員信息、油水及散料信息以及航次計劃等;船舶避風或目的地的變更、ETA延誤2 h及超過其正常作業區域5 n mile以上時,系統自動報警;“航修和廠修”中可查詢船舶位置、修船方名稱、修船計劃、修理內容、預計完成時間等;對“停航”中的船舶可查詢停航原因、預計起租或其他計劃安排[3]。

自動抓取的船舶動態及載貨信息(載貨信息來自艙室感應探頭),包括航程、航時、航速、油水存量、甲板貨物量及散料貨物量,形成《船舶日報表》《船舶航次報表》,并通過郵件自動發送給船舶調度室、作業者及相關方。

船舶日報在船舶調度室自動匯總形成作業公司日報表、《HSE工作周報》并自動轉發給相關領導及管理人員或科室等。系統自動識別和搜集船舶航次報表中的相關作業信息及類別等,如靠泊海上設施、拋起錨、拖航、提油支持、破冰、ROV支持、酸化壓裂、拖輪固井等作業活動類型及作業量,并將數據信息與在船船員的作業服務履歷相關聯,形成船員作業履歷的記錄檔案。實現對船舶關鍵區域的監控,并對視頻內容進行智能化人臉識別分析,及時發現人員違規操作并進行報警。

2.1.2 大型(特殊)作業

自動采集船舶作業類別信息,在海圖上可顯示正在進行大型(或特殊)作業的船舶,集中顯示所有從事大型作業船舶的名單,用鮮明的顏色予以標識。

系統具有語音識別功能,人員說出船名,系統可以自動顯示該從事大型(或特殊)作業船舶作業的詳細信息,主要包括作業動態、設備狀況、水文氣象、作業進度、問題與需求和項目預計完成時間等。

自動搜集航向、航速、拖航阻力、風向、風速、船舶搖擺、氣象預報,并自動識別作業狀態等,自動匯總形成《船舶大型作業情況統計表》、日報,自動發送給相關部門及人員,并自動及歸檔。

《特殊作業船舶定時動態報告》包括船舶名稱、起拖時間、報告時間、船位、風向、風速、浪高、拖纜長度、拖力、剩余航程及預計到達時間等。

2.2 鉆井作業管控

2.2.1 視頻智能分析

系統可實現對鉆井平臺關鍵區域、鉆井設備運行狀況、泥漿罐區、鉆機、海底的視頻監控等,并對視頻內容進行智能化識別分析,及時發現安全隱患事件并進行報警。

2.2.2 平臺操作安全監測

系統可實現對鉆井平臺操作動態的實時監測,包括壓載和卸載平衡管理、甲板負荷布置、液體艙室液位監測及預測,關鍵閥門狀態及水密門狀態監測,錨機張力和DP系統監測,火氣系統和消防系統狀態監測,作業時水下設備及鉆井關鍵操作和關鍵參數監測等。

2.3 岸基支持

岸基支持通常包括船舶急需,設備故障異常維修及額外作業需求的提交、審核、批準等。

船舶客戶端需求支持包括配件、物料及航海圖書資料等的采辦,異常設備故障維修,體系內審、外審不符合項的糾正,安全、防污染管理需求,人員異常調整,船舶運營中需要與作業者進行針對性溝通等。提交《相關需求表》,自動識別相關需求的類別、涉及的職能部門和人員、智能推送[4]。

岸基各職能部門根據相關管理流程錄入、審核、批準并由系統智能推送,跟蹤整改進度及通報,完成后自動生成封閉記錄。

2.4 運行監控

系統通過采集船上的GPS位置、計程儀的速度及電羅經的航向等信息來監控船舶的動態信息數據,以此判別船舶的作業動態是否安全。

船舶動態數據信息鏈接集成包括GPS、計程儀、電羅經、風向風速儀、船舶3個維度搖擺數據等;進入安全區的航速超過4 kn時系統自動報警及語音提示;至海上設施靠泊處不少于1.5~2.5倍船長(取決于風流海況)為船舶試靠泊點。屆時系統將自動語音提示,船舶接近到海上設施10 m時,航速應降到0.5 kn以下,否則,系統自動報警及語音提示。

實現岸基對船舶動態信息數據采集。數據信息自動演算,形成模擬數據并在顯示系統實時顯示船舶動態。船舶動態自動監控和警示包括實現對在海上設施500 m安全區內靠泊作業的船舶動態進行實時自動監控,對違規船舶的船舶進行自動警示[4],并提示岸基管理人員通過船上的視頻監控進行現場驗證,及時發出人工提示。

2.5 統計分析

收集船舶作業數據,處理鉆井平臺作業與船舶作業過程中產生的各類資料及報表,支持數據統計及自動匯總、分項查詢、打印、導出等功能,為船舶作業遠程可視化管控,實現作業動態可視化監控、趨勢預判、異常報警、統計分析等功能,滿足鉆井和船舶日常生產組織、計劃、監控及生產保障的管理需要。更高效率、更加精準地優化現有生產和服務資源,科學地進行生產作業管控,保證生產作業正常進行,滿足精益安全生產的要求。

系統操作對象主要是船上的數據管理員,他們對作業數據進行數據采集,主要包括作業、物料、安全、設備。作業對象包括拖航作業、DP作業、巡航作業、提油、計劃和實際航行航次、大型作業;物料對象包括自耗、外供、現存、加載(油氣水)、水泥等;安全對象包括人、操作、設備、預案;設備對象包括主機運行、船舶運行。船上數據采集管理員、船長和輪機長、作業公司、事業部等用戶通過作業采集的數據進行作業分析,提升作業效率和作業質量。作業公司在岸端接收船上數據能有效監控船上作業動態,進行趨勢預判。船舶事業部用戶通過作業公司統計分析后的數據進行管理決策。

3 結語

隨著信息技術的快速發展,云計算、微服務架構成為當前業界流行的軟件架構設計方案。設計注重層間的松耦合與應用封裝的高內聚,通過對業務對象的抽象內聚,組件化服務模塊,統一服務調用,突出拓展性、穩定性、復用性及可配置性,降低了維護成本和開發成本,使得系統變得更輕量化,能夠滿足業務不斷的變化帶來的架構挑戰。

鉆井平臺及船舶作業管控系統借助海油云船岸一體化智能平臺及智能船舶系統,自動采集船舶作業過程中的各類信息,多種維度分析統計、趨勢預判。根據工作狀況及時進行分析,變被動管理為主動管理,更高效率、更加精準地優化現有生產和服務資源,科學地進行生產作業管控,保證生產作業正常進行,滿足精益安全生產的要求。