“華龍一號”預制鋼筋網片BIM可視化應用

宋大鵬,殷廣師,任樂樂

(中國核工業二四建設有限公司,四川 綿陽 621000)

將預制加工成型的鋼筋網片運至現場安裝是鋼筋工程發展的重要方向,也是施工管理中提高施工效率的一項重要舉措,預制的鋼筋網片減少了現場作業量,能夠有效加快施工進度[1]。中國自主研發的第三代核電“華龍一號”單座機組鋼筋使用量達9萬t,主體廠房直徑規格40 mm的鋼筋占70%左右,單根設計長度最長12 000 mm,為了保證工期部分廠房需24 h持續進行“搬運+人工綁扎”作業,超大體量的鋼筋工程附帶著人工密集施工生產。隨著建筑業的發展與日趨激烈的競爭環境,粗放型的管理模式與技術手段無法滿足各種現代化建筑的需求,迫切需要進行一場變革,BIM技術的應用對于建筑業穩定持續發展具有里程碑式的意義[2]。

1 方案策劃

1.1 選取試驗場地

鋼筋模塊化應用首先在抗飛機撞擊墻體等“無洞口、少物項”的外墻上被試驗使用,通過BIM技術可視化方式以“吊裝就位少量調整”的原則進行安裝邏輯研究。

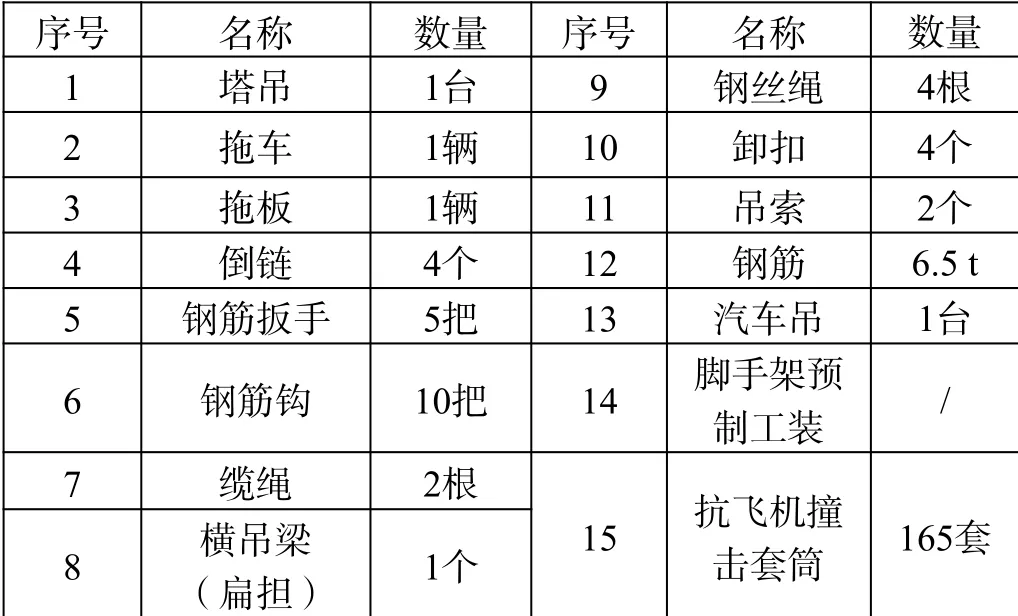

根據現場實際條件,選取1#機組燃料廠房K3002墻-0.05~5.45 m標高段進行鋼筋網片吊裝試驗,選取原則為K3002具有核島主廠房外墻通類特點,能夠代表核島主廠房外墻施工工況情況,根據現有圖紙分析,核島主廠房外墻鋼筋量占每層墻體鋼筋總量的35%~40%左右。主要機具設備如表1所示。

K3002墻鋼筋間距200 mm,豎向、水平均采用50%接頭,該位置墻靠近1A#、8A#塔吊,既能順利預制,同時又可模擬“工廠預制,機械倒運、現場安裝”的情景,塔吊附近有硬化完成的堆場,滿足鋼筋網片綁扎場地和吊裝要求。

表1 主要機具設備

1.2 鋼筋網片預制

燃料墻體鋼筋間距為200 mm,主要采用直徑40 mm的鋼筋,豎向、水平方向采用50%接頭,水平鋼筋布置在立筋內側。在燃料廠房選取20 m范圍墻體進行鋼筋網片吊裝,在拼裝場地位置選取8 m×20 m范圍進行網片預制,利用燃料周邊塔吊進行吊裝。根據燃廠房結構層高考慮,網片選取6.0 m×4.5 m(豎向×水平向)尺寸進行預制吊裝,首張網片14根水平筋、14根立筋,約重1.47 t,第二張網片14根水平筋、20根立筋,約重1.77 t。本次吊裝方案擬吊裝2片鋼筋網片進行連接,首片鋼筋網片模擬立筋連接,第二片模擬水平筋和立筋進行連接,全方位驗證鋼筋網片現場安裝的可行性。

網片采用抗飛機撞擊用機械套筒連接。抗飛機撞擊用機械套筒采用螺紋連接工藝連接至套筒上,考慮到現場誤差及施工操作的累計誤差,采用加長套筒型鋼筋接頭。

1.3 模具設計

為進一步提高施工建造高質量,預先通過BIM按照1∶1設計胎具模型,實體采用Q235材質,由尺寸100 mm×100 mm角鋼焊接而成,在鋼板上按200 mm標準間距開槽,并整合拼裝。

鋼筋加工斷面平直,不得有馬蹄形或彎曲,抗飛機撞擊接頭加工時嚴格遵守操作規程,鋼筋網片尺寸偏差控制在5 mm以內。

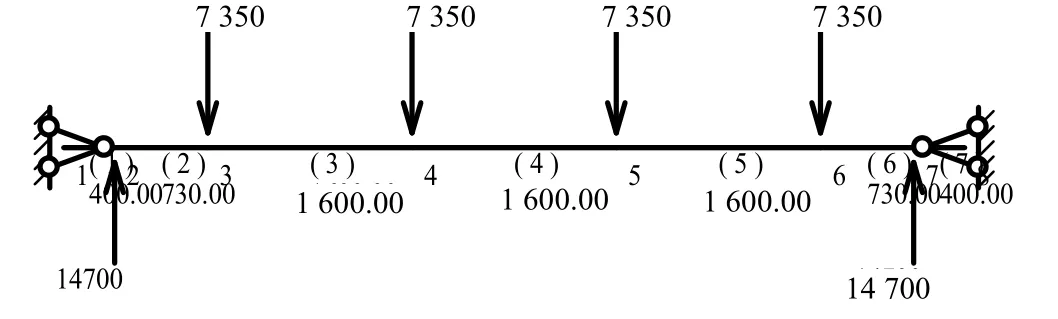

依據設計圖紙建立BIM模型,包括整個網片吊裝前3D造型、各個構件信息,預制鋼筋網片上的吊裝點及周圍采用“十”字扣,吊裝點及左右上下各2點,網片豎向鋼筋上端使用定位裝置將其固定,豎向鋼筋接頭采用同樣的方式進行固定,保證鋼筋規格型號、間距、尺寸滿足要求,如圖1所示。

圖1 預制鋼筋網片(單位:mm)

網片采用4點吊裝,模擬計算實驗吊點均勻設置以保證網片吊裝時的平衡性,特殊形狀網片可以適當調整,調整位置根據網片質量平均分攤確定,但要確保網片起吊后基本保持橫向鋼筋水平,不得過多傾斜,以利于就位。

2 模塊吊裝

2.1 吊裝前準備

預制鋼筋網片吊裝高空作業具有一定的風險,“先試后建”將二維圖紙三維可視化表達交底信息,預制鋼筋網片與BIM模型高度匹配,BIM理論數據與現場數據相結合,模擬施工與可視化交底,理論結合實際,應做到以下幾點:利用BIM發布3D-PDF或者i-model文件進行吊裝前安全技術交底,現場使用的吊具、機具經檢查安全有效,吊點設置合理并可靠,網片底部兩端設置纜風繩,加固腳手架搭設完成。

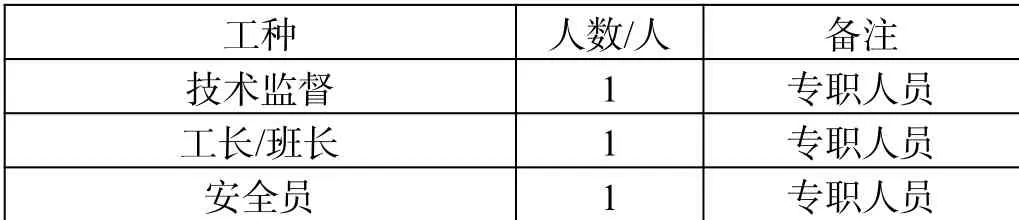

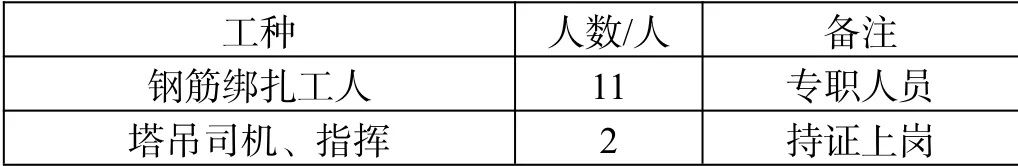

2.2 人員配備

所有施工操作人員應經過培訓合格并能熟練作業的專業人員。主要人員配備如表2所示。

表2 主要人員配備

表2(續)

2.3 網片吊裝流程

網片吊裝流程如下:鋼筋網片掛鉤→起吊條件確認、地面警戒隔離→起吊至指定墻體→首片鋼筋網片連接并臨時固定→摘除吊鉤→第二片鋼筋網片吊裝→第二片鋼筋網片立筋接頭、水平筋接頭對正→第二片鋼筋網片接頭連接并臨時固定→摘除吊鉤→預制場地清理。

2.4 吊梁選用校核計算書

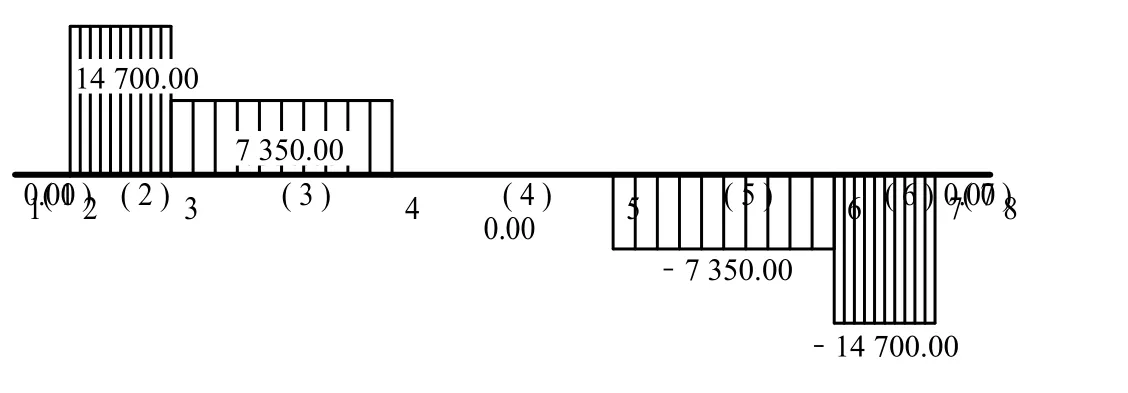

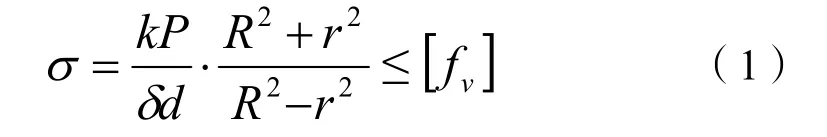

采用HW200×200×8×12作為吊梁,吊梁長度為7 060 mm。

現場進行鋼筋網片吊裝時,吊梁下端每個受力點的集中力F=7 350 N,鋼梁截面模數Wx=461 040 mm3,慣性距I=46 101 900 mm4,截面積A=6 208 mm2,E=205 000 N/mm2。

2.4.1 H型鋼長細比核算

查《鋼結構設計規范》5.3.8可知,受壓構件容許長細比[λ]=150。λx=l/ix=<[λ],穩定性合理;λy=l/iy=<[λ],穩定性合理。

2.4.2 計算簡圖

計算不考慮吊耳的角度問題,按照力平衡考慮。位移平衡圖如圖2所示,彎矩圖如圖3所示,剪刀圖如圖4所示,位移如圖5所示。

圖2 位移平衡圖(單位:mm)

圖3 彎矩圖

圖4 剪刀圖(單位:mm)

圖5 位移圖

抗彎計算:δ=M/W<[δ],滿足要求。

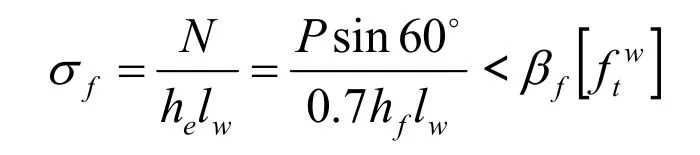

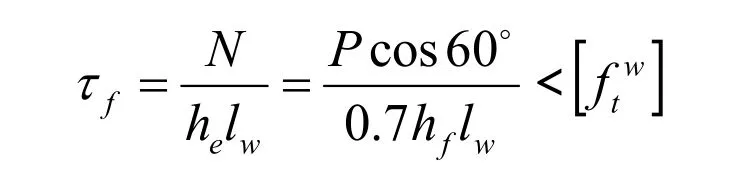

抗剪計算:τ=VSx/Ixtw 最大位移ωmax小于計算所得的數據,滿足要求。 吊梁吊耳計算書:鋼筋網片最大質量3 t,吊索+H型鋼質量按1 t考慮,吊裝采用2個吊點,選取吊耳材質Q235B,板厚20 mm,孔徑規格如圖6所示。吊耳與H型鋼焊縫為直角焊縫,使用手工電弧焊焊接,焊縫長度為160 mm,焊腳尺寸Hf=8 mm,現場吊裝夾角要求大于等于60°(取60°計算)。 圖6 孔徑規格圖 查GB50017—2003《鋼結構設計規范》表3.4.1-1鋼材的強度設計值,得此板式吊耳的鋼材的抗剪力強度設計值fv=125 MPa,f=215 MPa。 為了避免板孔式吊耳孔壁的強度不夠而使吊耳被撕裂,根據拉曼公式對吊耳板孔強度驗算,吊耳焊縫能夠滿足強度要求。 式(1)中:σ為板孔壁承壓應力,MPa;k為動載系數,取1.1;P為吊耳板所受外力,N;δ為板孔壁厚度,mm;d為板孔孔徑,mm;R為吊耳板外緣有效半徑,mm;r為板孔半徑,mm。 查GB50017—2003《鋼結構設計規范》表3.4.1-3焊縫的強度設計值,焊接吊耳的焊縫設計抗拉、抗剪強度設計值為(取強度設計值折減系數為0.85): P=P0×1.3×1.1=32 363.76 N(動載系數1.3,不均勻系數1.1)。 垂直于焊縫長度方向的應力如下: 沿焊縫長度方向的剪應力如下: 通過BIM三維數字模型對施工過程可視化模擬,制定合理的施工工序、施工難點及安全注意事項,吊裝前首先在地面進行2片鋼筋網片水平筋接頭校正和清理,并在鋼筋網片或混凝土鋼筋接頭上提前預留加長型套筒。 BIM技術在工程中的應用改善了建筑行業生產效率地下、浪費嚴重的問題,在鋼筋工程中解決施工中質量差、管理混亂、材料浪費、進度緩慢、效率地下的難題[3]。借助BIM可視化系統對施工組織進行模擬,非常直觀地了解整個施工安裝環節的時間節點安排和安裝工序,清晰把握安裝過程中的難點和要點,也可以進一步對原有安裝方案進行優化和改善,提高施工效率和施工方案的可行性,更好規劃整個吊裝施工組織協調過程,如圖7所示。 圖7 用BIM可視化系統模擬施工組織 確保安全規范地操作,吊裝就位時嚴禁直接手扶鋼筋網片下口,作業人員牽引攬風繩控制網片以作定位,當鋼筋網片距離現場接頭約100 mm時,下方用撬棍校正,直至立筋接頭對接完成,然后擰緊豎向抗飛機撞擊機械接頭。當豎向接頭連接完成50%后設置臨時加固措施,利用扣件與鋼筋網片連接,支撐高度應過網片高度的1/2,橫向間距2 m一排,臨時加固后方可摘除掛鉤,隨后連接網片剩余鋼筋接頭。待第一片預制鋼筋網片連接后,繼續吊裝第二片預制鋼筋網片至就位點,然后下落至預留立筋接頭位置進行連接,對正后重復首片立筋連接方式,同時自下而上連接水平筋,水平筋及立筋連接各完成50%以上后設置臨時加固措施,同時控制好鋼筋保護層滿足施工要求。 經分析,采用預制鋼筋網片吊裝方法后,工廠預制鋼筋網片比現場綁扎效率提高了47%,每萬t鋼筋可節約300工日,在提高現場施工安全性的同時有效節約了土建施工工期;縮短了鋼筋施工時間,預制鋼筋網片在實驗吊裝過程中,鋼筋網片于15:24時起吊(試吊3 min),15:31時吊裝至安裝部位,16:16時28個接頭全部連接完成,塔吊摘鉤,共耗時50 min,人工施工用時較短。 綜上所述,預制鋼筋網片在核電土建平直墻體鋼筋施工中比逐根綁扎有優勢,對提高核電建設經濟性和數字化競爭力具有重要意義。隨著BIM技術應用的逐步深入,核電建設各項工作將由孤立形式變為并行、交互形式。

2.5 施工方案論證/施工組織模擬

3 優勢分析

4 結論