真空加注在礦用自卸車懸掛油缸油液加注的應用

呂鵬飛,劉久遠

(徐州徐工礦業機械有限公司,江蘇 徐州 221000)

礦用自卸車在惡劣路況下運行,由于車輛顛簸使駕駛舒適性變差,并對車身結構沖擊嚴重,導致駕駛員疲勞和車身壽命縮減故障頻發[1]。而油氣懸掛結構能夠起到吸振緩沖的作用,因此在礦用自卸車中應用廣泛。徐州徐工礦業機械有限公司某系列自卸車采用此油氣懸掛結構,在市場性能表現優異,客戶好評如潮,以至于此礦車所在裝配生產線亟需產能提升方能滿足旺盛訂單需求。

1 油氣懸掛結構、功能及工作原理

1.1 油氣懸掛結構

此款礦用自卸車包含前橋、中后橋2部分油氣懸掛結構。前橋油氣懸掛結構為單缸式,如圖1所示。其結構特點為工作油與高壓氮氣按照一定配比充入懸掛缸內,并通過單向充氣閥將油氣介質封閉。前懸掛缸P1口為充氣閥、P2口為堵頭,2個口通過腔體互通。

圖1 前橋油氣懸掛結構

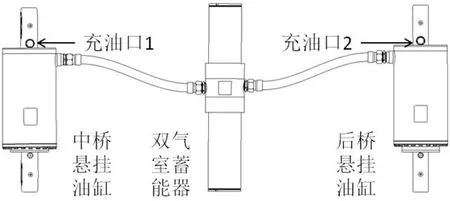

中后橋油氣懸掛結構如圖2所示,包括1個中橋懸掛油缸、1個雙氣室蓄能器、1個后橋懸掛油缸,三者通過液壓管路連接。其中雙氣室蓄能器充氮氣至規定壓力,懸掛油缸充液壓油至規定長度。

1.2 油氣懸掛的功能

油氣懸掛的功能如下:①承載車體本身及其所有安裝物體的質量;②傳遞、承受、緩和路面作用于行動機構上的各向反力及所形成的力矩;③減輕不平路面激勵對車身造成的沖擊和振動;④在保證車輛行駛平順性的同時,為上裝系統提供相對穩定的支撐平臺,并承受行駛過程中的動載荷。

圖2 中后橋油氣懸掛結構

1.3 油氣懸掛的工作原理

油氣懸掛裝置為高壓氣體彈簧。車輛行駛時,地面的反作用力經車輪、擺臂傳至油氣彈簧,經過液體介質如液壓油,再將力傳遞于高壓氣體(純凈氮氣),以緩和車輛的振動。本裝置采用雙氣室式具有平衡功能的油氣懸掛,結構簡單、維修方便、減振性能好、工作特性較穩定。油氣彈簧的非線性特性可保證車輛具有良好的平順性能。

當懸掛受壓時,氮氣被壓縮,儲存能量。活塞桿伸出時,氮氣膨脹釋放能量,起到彈簧元件的作用,以緩和路面的沖擊力。油氣懸掛內部通過布置節流孔,活塞桿在往復運動過程中推動油液流經節流孔產生阻尼,起到衰減振動的作用。

前懸掛上鉸鏈采用關節軸承通過銷軸與車體附座連接,下鉸鏈通過錐面與懸掛轉向節連接,懸掛缸同時又起轉向主銷的作用,承受側向壓力。

中后懸掛由上下2個關節軸承分別固定在車架與后橋上,內部結構基本上與前懸掛相同。后兩橋油氣彈簧采用前后連通的平衡懸掛,通過高壓軟硬管路將彈簧主油腔連通后連接雙氣室蓄能器,雙氣室蓄能器由2個高低壓氣室組成,通過缸筒端部的充氣閥分別沖入高壓和低壓氮氣。當車輛在不平路面行駛時能夠顯著降低單輪懸掛的瞬態沖擊力,改善使用環境。油氣懸掛的特性由充油長度、充氣長度和充氣壓力的大小決定。因此,充氣和充油是否正確決定了油氣懸掛的使用效果。

其中油氣懸掛充氮氣現有專用充氣工藝已滿足產能提升后生產節拍,此處不做贅述。而懸掛油缸液壓油加注不能滿足產能提升后的生產節拍,亟需升級優化加注工藝。

2 懸掛油缸原加注工藝

2.1 前懸掛油缸

確保前懸活塞桿處于全縮狀態,拆下P1口充氣閥,從此口充油。拆下P2口堵頭,以便排氣,用手壓泵充油至P1口,直至P2口溢出油,靜置15 min(排出缸內氣體),再加油至P2口油液溢出。充油完成,將P1口充氣閥裝上,P2口用螺堵緊固。

2.2 中后懸掛油缸

在水平地面上連接后懸充油管路,保證中后懸掛上端面處于同一水平面,將單個懸缸拉伸活塞桿伸出至長度A(A為單個懸掛油缸伸出長度規定值)后固定。拆除充油口1、充油口2這2處堵頭,2人配合用手壓泵連接任一懸掛油缸充油口充油,至另一口溢出油為止。靜置15 min以釋放油液及懸缸內氣泡,然后再次充油至油液溢出。充油完成,裝上充油口1、充油口2這2處的堵頭。

若無法保證某側中后懸掛油缸和上端面處于同一水平面上,則需2個油缸缸桿伸出長度之和為2A,從較高的一個油口充油,直至另一較低油口冒出油。靜置15 min排氣,堵上較低油口,用管外徑小于10 mm的管路繼續充油至較高油口油液溢出。

此種加注工藝耗時較長,無法滿足該礦車裝配生產線油品加注工位產能提升后的生產節拍要求且無法做到精準加注,亟需優化升級懸掛油缸液壓油加注工藝技術。

采用真空加注設備可以自動對車輛懸掛油缸進行一次真空、大漏檢測、二次真空、小漏檢測、壓力加注、保壓、壓力均衡、提示完成,從而完成一個加注循環[2],可有效解決此難題。

3 真空加注設備主要基本單元及參數

3.1 真空加注設備主要基本單元

真空加注設備主要基本單元主要包括:①控制單元。對系統的邏輯進行綜合分析,并控制各執行元件進行有效的動作,主要包括PLC、觸摸屏、低壓電氣、電機保護等。②氣控單元。完成電信號到氣信號的轉換,并為各電磁閥及管路提供潔凈、干燥的壓縮空氣等,主要包括空氣潔凈器、調壓閥、電磁閥、氣壓報警、氣動管件等。③真空單元。完成系統真空的獲得及真空度的控制,對系統進行檢漏等,主要包括真空泵、真空計、真空塊、真空閥等。④加注單元。實現液壓油的加注,同時實現流量統計及加注壓力控制,主要包括加注泵、流量計、壓力計等。⑤補液儲液單元。用于完成液壓油的補液及儲存,具有罐空報警功能,主要包括補液管路等。

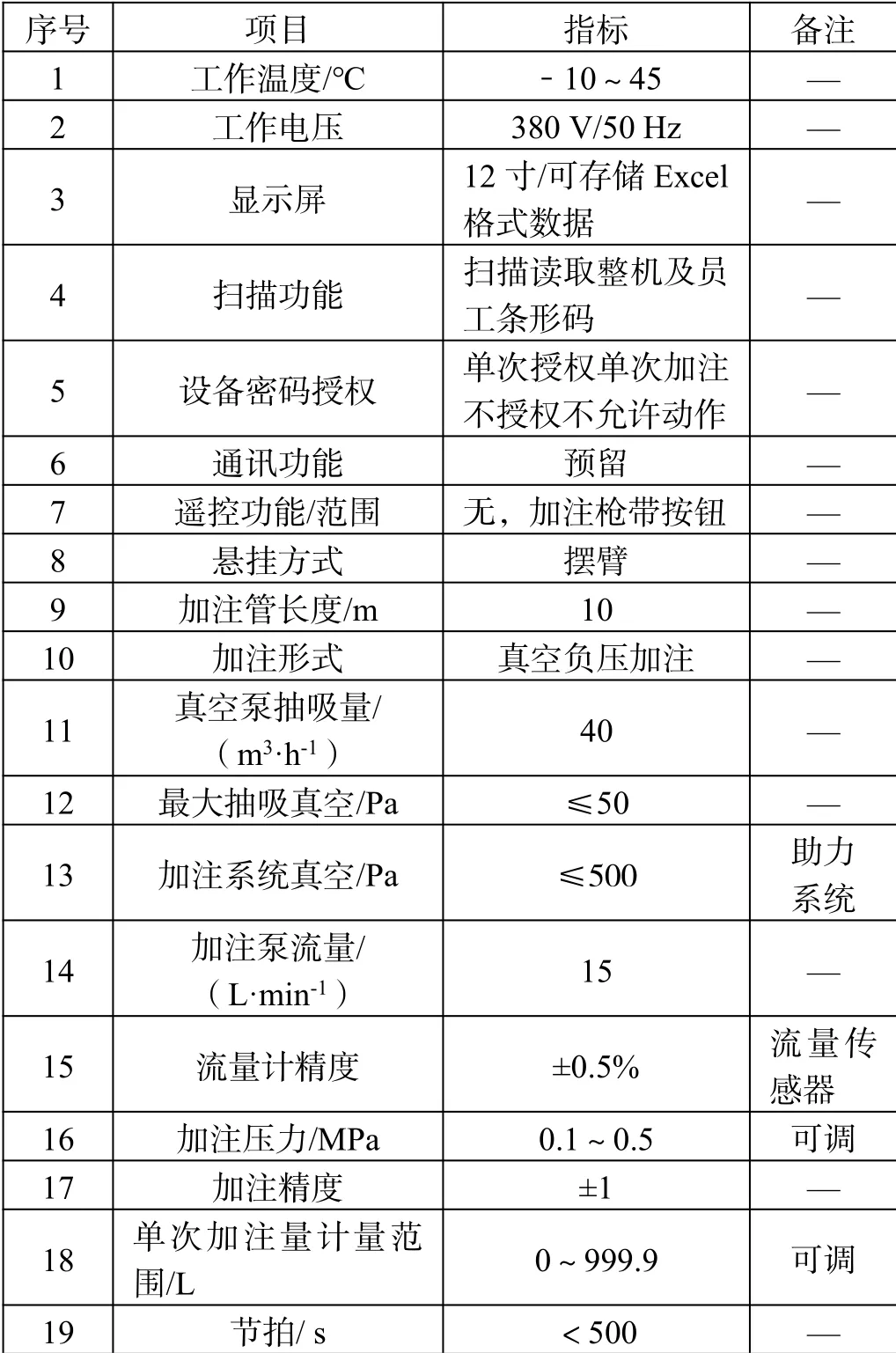

3.2 設備主要參數

設備主要參數如表1所示。

表1 設備主要參數

4 設備操作流程

4.1 設備啟用先決條件

設備啟用先決條件如下:控制電源已接通,設備處于準備狀態,設備無報警信息,掃描功能已開啟(根據現場需求是否自動掃描判斷車型),加注槍已選擇,車型已選擇。

4.2 懸掛油缸加注工藝步驟

4.2.1 中后懸掛油缸加注工藝步驟

中后懸掛油缸加注工藝步驟如下:①選擇機型、連接加油槍。將懸掛油缸表面清理干凈,并將充油口堵頭擰松;將油缸封蓋與堵頭取下,將2個快速接頭與左右懸掛油缸充油口同時連接。②車輛起吊。在車架后吊點安裝卸扣,用行車將礦車尾端吊起,推入馬腿;測量中后懸掛油缸伸出長度,兩者長度之和為2A。③按啟動按鈕。旋轉總電源開關,接通電源,操作面板總電源指示燈亮。④啟動設備。轉動操作面板上控制電源開關到“開”狀態,待顯示屏上出現待機界面,將工作模式轉到“自動”狀態,按下“設備啟動”,設備真空泵組啟動,檢查各壓力表。⑤選擇加注車型。觸摸屏幕進行車型編號選項,點擊輸入數字即選擇車型。⑥加注。按下槍頭綠色啟動按鈕,綠色指示燈亮,開始真空加注過程。⑦加注完成,加注槍放回槍架。加注完成后,加注指示燈滅,蜂鳴器響3 s,提示加注完成;取下快速加注頭,加注槍放回槍架。⑧緊固堵頭。從懸掛油缸拆卸快插接頭,充油口用原堵頭和封蓋手感緊固,并緊固固標。⑨車輛下架。行車起吊車輛,快速推出馬腿,緩慢將車輛落地。

4.2.2 前懸掛油缸加注工藝步驟

前懸掛油缸加注工藝步驟如下:①連接加油口。將懸掛油缸表面清理干凈,并將注油口絲堵擰下,緊固快速接頭并與槍口連接。②選擇加注車型。重復中后懸掛充油作業規范步驟3、4,觸摸屏幕輸入編號選擇車型。③單雙槍選擇。前懸掛油缸充油選擇單槍加注。④加注。按下槍頭綠色啟動按鈕,綠色指示燈亮,開始真空加注過程。⑤單雙槍選擇。加注完成,取下快速加注頭,加注槍放回槍架;注油口用原絲堵緊固,清理油跡;取加油槍連接下一油缸,繼續充油。

4.3 設備自動運行過程

設備自動運行過程如下:①管路壓力平衡。車輛管路與設備管路連接,對車輛管路可能存在的壓力進行釋放。②粗抽真空。當前真空值小于設定值,到達設定時間后,進入下一步;如果在設定的時間內,真空值大于設定值,系統產生粗抽真空報警。③細抽真空過程。當前真空值小于設定值,到達設定時間后,進入下一步;如果在設定的時間內真空值大于設定值,系統產生細抽真空報警。④真空檢漏過程。當前真空值小于設定值,到達設定時間后,進入下一步;如果在設定的時間內,真空值大于設定值,系統產生真空檢漏報警。⑤二次真空過程。二次真空不進行真空值比較,設定時間到達后進入下一過程。⑥真空結束過程。此過程以上按下加注停止,進入準備過程。⑦加注過程,進行液體加注。當選擇加注方式為定壓加注且到達設定的壓力時,進入下一過程,加注壓力建議在0.35~0.4 MPa;當選擇方式為定量加注且到達設定量后,進入回吸過程;當加注量不在設定的偏差范圍內時,會出現加注量過多或者加注量過少報警。⑧加注保壓過程。定量方式無保壓過程,到達設定的保壓時間后進入下一過程,保壓時間建議為5 s。⑨回吸不帶吹氣過程。到達設定時間后進入下一過程,設定時間建議為5 s。⑩吹氣回吸過程。到達設定時間后進入下一過程,設定時間建議為5 s。?壓力平衡過程。到達設定時間后進入下一過程,設定時間建議為5 s。?加注完成,等待取下槍頭。蜂鳴器響3 s,提示加注完成。?按下加注槍頭紅色按鈕,槍爪松開,進入防滴回吸過程。?加注槍放置槍架后進入管路凈化過程。

本設備加注方式有定壓加注、定量加注2種選擇。定壓加注為加注過程中顯示的加注壓力當前值大于等于設定的壓力值后,設備停止加注,進入下一狀態;定量加注為加注過程中顯示的加注量大于等于當前加注量后,設備停止加注,進入下一狀態。本款自卸車前懸掛油缸采用定量加注,中后懸掛油缸采用定壓加注。

4.4 懸掛油缸真空加注時注意事項

懸掛油缸真空加注時應注意以下事項:如壓縮空氣過濾器內有水,應當及時排放;加注過程中,應保證加注槍與懸掛油缸連接牢固、無晃動現象;加注完成后把加注槍放回槍架,進行管路凈化;加注過程出現異常,可按操作板上的急停按鈕,排除異常后復位。

5 結束語

此礦車裝配生產線采用懸掛油缸真空加注設備新工藝后,大大縮短了懸掛油缸液壓油加注時間,實現產能提升,突破裝配工時的瓶頸;現場操作員工減少1人,實現少人化;并且可實現油液加注精準化、智能化,滿足智能工廠的建設需求。