可信數字孿生及其在智能制造的應用:機遇和挑戰

周涵婷,夏 敏

(蘭卡斯特大學工程學院,蘭卡斯特LA1 4YW)

大數據、物聯網、云計算、信息物理系統和人工智能(artificial intelligence,AI)等新一代信息和通信技術的快速發展,為制造業智能化發展帶來新的理念、技術和應用.通過融合新一代信息通信技術與先進制造技術,制造業正逐步實現制造過程自感知、自學習、自決策、自執行、自適應等功能,促進制造范式的智能化轉變[1].智能制造作為工業制造領域的創新模式,相繼出現在德國的“工業4.0”、美國的“工業互聯網”、歐盟的“人工智能”和我國的“中國制造2025年”戰略部署中[2].

在工業4.0背景下,智能制造通過物聯網采集到實時數據,輸入到以云計算為核心的大數據分析系統,依托人工智能預測制造過程可能存在的問題,采取預防性措施保障制造過程的安全性、可靠性和高效性[3].然而,如何實現物理世界和虛擬世界的交互共融,并對物理系統進行實時監測和趨勢預判仍存在挑戰[4].以信息物理一體化為特征的數字孿生(digital twin, DT)技術的興起為解決上述挑戰提供了新思路和可能性.DT通過創建物理實體的虛擬模型,模擬物理實體在現實環境中的行為,實現虛實交互、多元數據融合、實時分析和決策優化,從而為物理實體增加或擴展新的功能[5].

目前,數字孿生在智能制造領域的應用得到廣泛關注,并衍生出工業數字孿生系統(industrial digital twin system,iDTS)的概念,對其討論主要集中在故障預測與健康管理(prognostics and health management,PHM)方面[6].iDTS以先進制造技術、傳感器技術、AI技術等為基礎,監測復雜裝備全壽命周期過程,包括設計、生產、運維服務等多個過程.通過采集到的實時數據評估設備或系統的健康狀態、開展故障診斷并預測剩余壽命,進而提供維護決策和優化方案,可提高設備或系統安全性、可靠性和可用性,降低維護成本和對維修人員的經驗依賴[7].盡管工業系統具備了大數據記錄、存儲和傳輸能力,并且覆蓋了仿真、設計、測試、運維等多環節,但物理實體認知不全、數據質量較差、網絡安全風險高、更新過程滯后和AI建模不可信等問題依舊存在,阻礙DT在智能制造領域的多場景應用.

考慮到DT系統的實時分析要求,在配置高性能計算機的同時,需要給予數據、模型、更新過程和應用的信任保障,提高DT技術在智能制造應用的可靠性[8].近年來,隨著可信AI的概念、技術和應用的發展,其優勢逐步在制造設備預測性維護和生產過程動態監控中得到體現,與DT技術的融合將為其在智能制造領域的應用提供信任保障[9].結合國內外高被引文獻和前沿研究成果,本文將圍繞可信DT的概念、內涵特征、關鍵技術和智能制造領域應用開展詳細綜述,闡明其發展機遇和挑戰,為可信智能制造新范式搭建應用框架、探索發展方向,加快其在工業領域的推廣進程.

1 DT發展歷程及可信DT的內涵

1.1 DT的概念與發展歷程

“孿生”概念最早由美國宇航局在阿波羅太空計劃中提出,“DT”的概念則是由Michael Grieves教授在2003年提出,可以理解為“與物理產品等價的虛擬數字化表達”[10].在2003—2005年解讀為“鏡像空間模型”[11],2006—2010年被理解為“信息鏡像模型”[12].2011年,Michael Grieves教授在著作中引用合作者John Vickers的描述,將其正式命名為“DT”[13].2012年,NASA發布“建模、仿真、信息技術和處理”路線圖,此后DT成為航空航天領域的熱點.2014年,Michael Grieves發布DT白皮書[14].2017年,由北京航空航天大學的陶飛教授團隊引入DT概念并加以推廣[15].2017—2019年,Gartner公司連續3年將DT列為十大戰略技術之一.2020年,《NASA技術分類》發布再次強調了DT在仿真建模、機械系統和制造等諸多領域的應用潛能[16].同年,“基于DT的仿真系統及其方法研究”入選了中國工程院發布的Top10工程管理領域開發前沿.DT相關理論、方法和應用已成為研究熱點,對其定義解讀呈現多樣性,見表1.

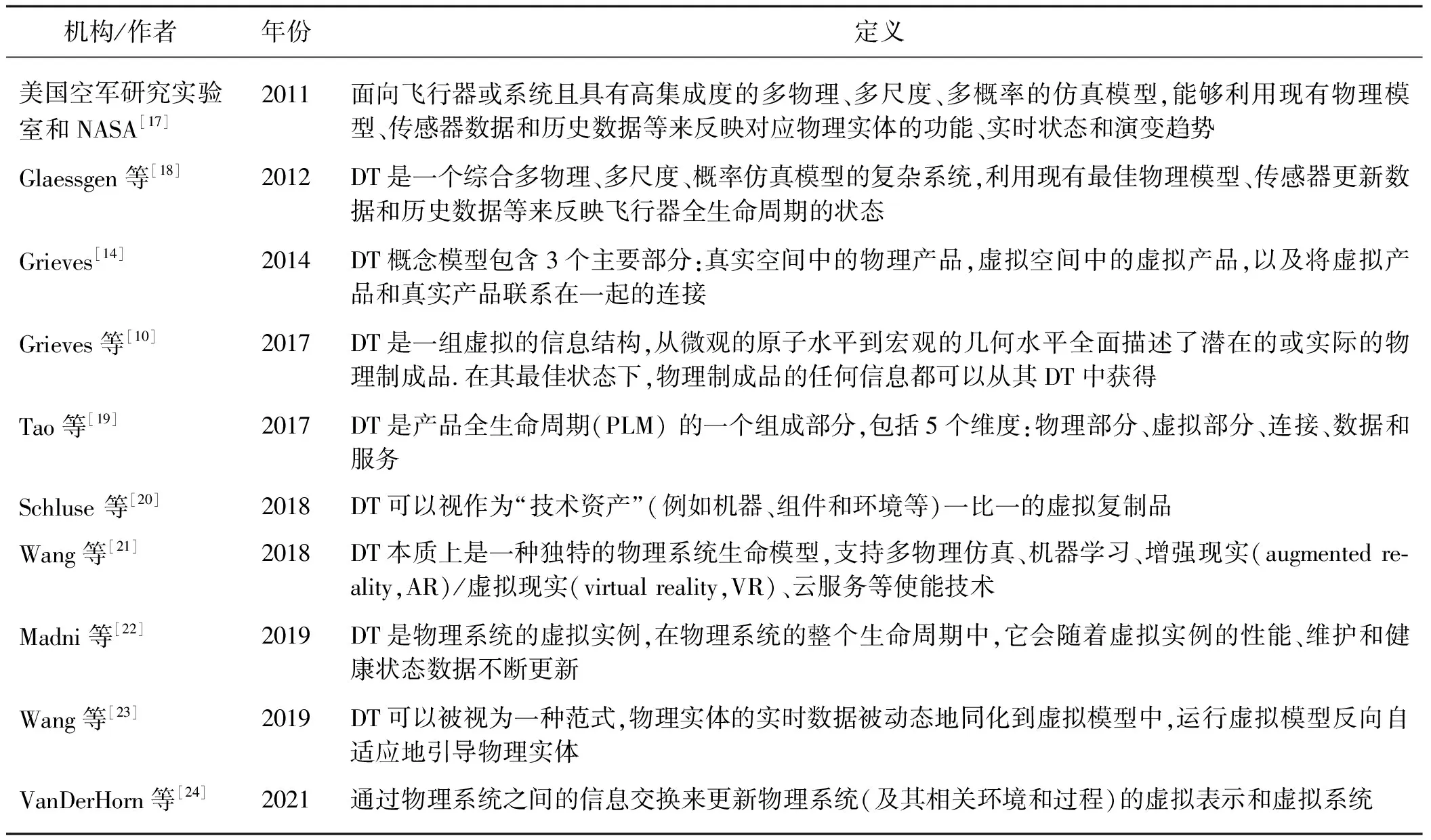

表1 DT的定義匯總

對DT的理解從高保真模型、與物理對象的連接發展到映射關系的動態性,其核心包含了3個關鍵組成部分:物理系統、虛擬表示和兩者間交換信息,即三維模型[14].結合產品全生命周期的應用場景,Tao等[19]在三維模型基礎上補充了數據和服務,形成了認同度較廣的五維模型.其中,認知物理實體是構建高保真虛擬模型的基礎,精準的虛擬模型可有效模擬物理對象,實時數據更新模型并通過數據分析結果控制物理實體.

1.2 可信DT的內涵與特征

在DT運行過程中,物理模型的高保真性、虛擬模型的不確定性、數據完備性和安全性、更新過程的實時性依舊是其多場景應用的難點,這就意味著模型需要準確且高度可信,能夠采集實時數據并進行安全儲存與傳輸,并以數據驅動模型更新參數,進而實現虛實共生迭代和動態自主決策[25].因此,盡管DT應用前景廣闊但實踐推廣受阻,存在“算不了”、“算不準”、“算不快”、“測不了”、“測不全”和“測不準”等問題,融合機理模型和實時數據成為破題關鍵,降低不確定性、提高可靠性依舊是難點和重點[26].

近年來,可信AI理念和技術得到快速發展,2019年,歐盟議會法律事務委員會(JURI)發布《可信 AI 倫理指南》,提出要保證AI技術的準確性、穩健性和安全性,需要保護用戶隱私和開展數據治理,確保AI技術應用的安全、透明和可解釋性[27].當下,在要求AI預測準確性和穩健性的同時,評估預測結果的可靠性和有效性更為重要,即以可信任的方式量化建模過程的不確定性,這將成為可靠決策的關鍵支撐[9].可信AI技術為DT的可信化發展奠定了良好基礎,為高價值和關鍵安全場景應用提供了信任保障.

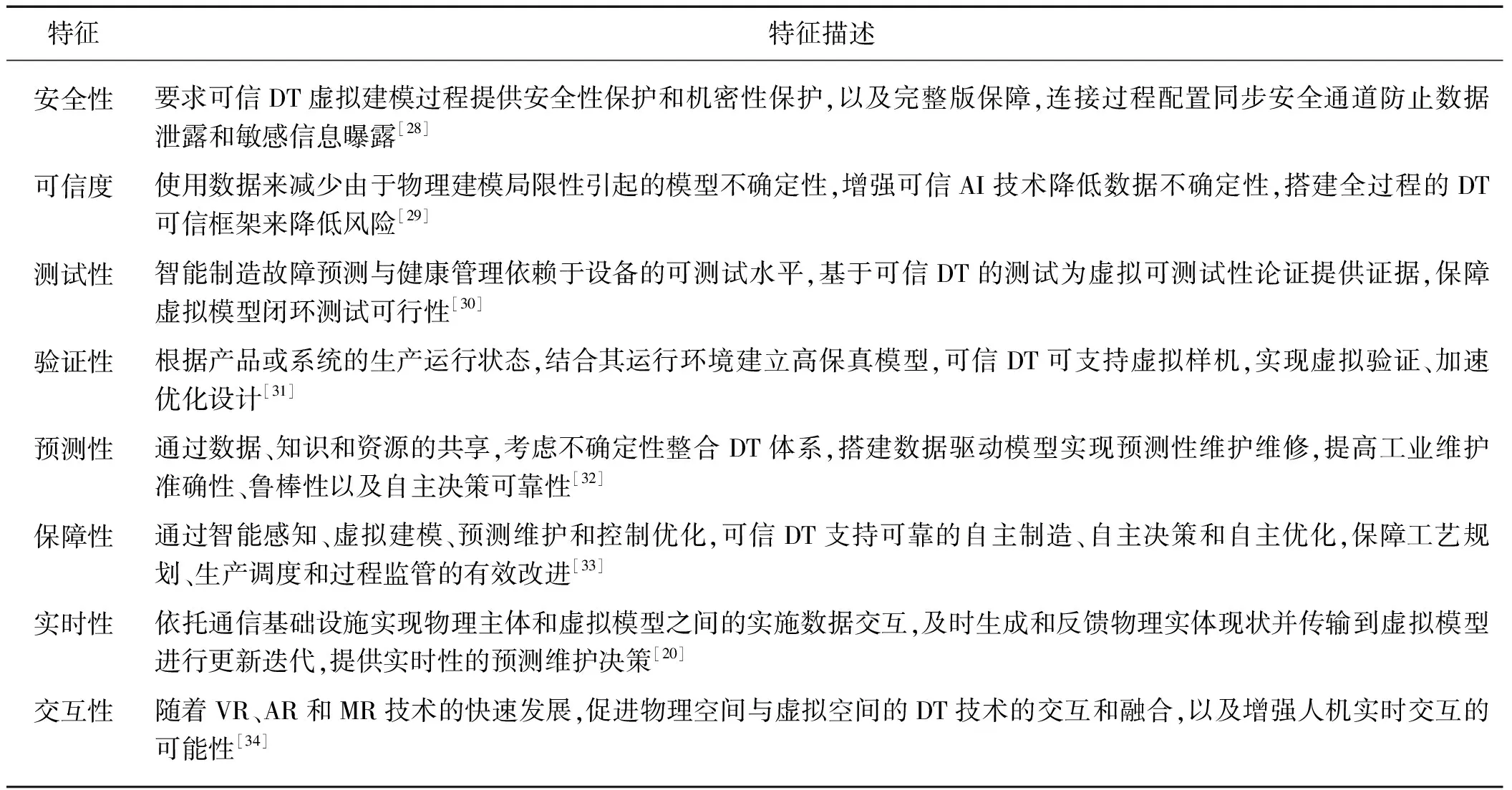

目前,學術界和工業界逐步將可信AI技術和不確定性評估方法納入到多場景DT的建模、更新和驗證過程,覆蓋零件、部件、模塊到整機/系統等多層級對象,并嘗試從安全性、可信度、測試性、驗證性、預測性、保障性、實時性和交互性等方面給出可信DT的特征闡述[20,28-34],見表2.基于上述可信DT的應用和特征理解,本文給出可信DT的概念,即在開放式環境下,在物理實體認知、虛擬模型構建、數據安全傳輸和連接更新過程,將不確定因素納入建模框架,利用可信AI技術提高DT的安全性和可靠性,增強服務的可行性、交互性和保障性,從而實現多場景的可信決策.

表2 可信DT特征及特征描述

1.3 可信DT的應用前景

面對復雜應用場景的多物理場、多尺度、多因素干擾和多部件耦合問題,提供一個可信DT框架將成為安全和可靠應用的保障.現階段,可信DT已經在航天航空、復雜機電系統、智能制造、生產調度、核電工程、城市建設等高價值和關鍵安全領域取得一些成功應用.材料多屬性、結構尺寸公差、載荷不確定性、環境不確定性等物理機理影響因素,以及數據異常分布、模型參數不確定性等建模過程干擾因素,已經作為復雜系統DT建模的重要影響因素,亟待開展不確定性評估.

考慮到航天航空系統通常在負載和操作可變環境中運行,Karve等[35]綜合考量系統屬性、運行參數、負載和環境因素,以及傳感器數據和預測模型中存在的不確定性,開展診斷、預測和優化過程的不確定性評估,提高部件的可用性和系統的可靠性,保障運行過程的安全性和連續性.對于重大裝備,宋學官等[26]系統地提出了形性一體化DT的關鍵技術,以機理模型與實測數據的聯合驅動解決DT模型時效性和可靠性問題,降低“算不準”、“測不準”帶來的不確定性.Ritto等[36]提出了針對動態結構損傷問題的DT概念框架,構建高保真和可解釋的物理模型、用物理模型數據校準DT模型并采用貝葉斯方法量化不確定性,其中需要考慮高昂的計算成本和代理模型費用.

對于動態生產調度,由于車間信息透明度低造成客戶訂單外部變化和人員、設備、物料等內部變化更新的滯后,Wang等[37]將不確定性因素納入調度系統DT模型,實現全過程、全要素的動態感知,實現生產過程監控和產能預測.Negri等[38]在考慮工業環境噪音干擾帶來的不確定性后,通過降低噪音干擾建立動態生產調度的可信DT框架,實現穩健的調度和控制.對于核電工程,Kochunas等[39]強調不確定性評估在物理和虛擬模型連接中的重要性,致力于提高預測過程的透明性和結果可信度.

2 可信DT的關鍵使能技術

基于DT五維模型[40],結合可信AI技術的更新迭代和應用現狀,本文從物理實體、虛擬模型、孿生數據、智能服務和連接5個維度提煉可信DT的關鍵使能技術,并指出關鍵技術的優劣勢及應用對象,更新后的可信DT五維技術框架如圖1所示.

圖1 可信DT關鍵技術框架Fig.1key technology framework of trustworthy digital twins

2.1 認知物理實體的可信使能技術

全面了解各實體對象間的物理特性、內部交互作用及其與外部的關系是建立高保真模型的首要前提和重要基礎[41].Vanderhorn等[24]提出了“物理現實(physical reality)”并將其分解為物理系統、物理環境和物理過程3個維度.其中,物理系統是由一組相互關聯的物理實體組成的統一整體,如機械實體可覆蓋到零件、部件、模塊和系統等多個層級.物理環境是物理系統運行過程外在影響因素,如溫度、濕度、環境噪聲等.物理過程是物理實體在物理環境中狀態的變化過程,如產品的全生命周期、裝備的退化過程等.

在剖析物理實體自身的幾何形態和結構力學性能基礎上,融入物理環境多物理場、多尺度和時變特征,結合動力學、運動學、熱力學等多學科相關理論和原理,對物理系統建立準確、可靠的物理模型[26].幾何模型可以根據物理實體的幾何形狀和拓撲信息開展線框建模、曲面建模和實體建模,由于缺乏對物理實體特征識別和約束定義,需匹配精度信息、材料信息和裝配信息來提高模型精度[42].行為建模可以描述數理實體的功能表征、響應變化、內部耦合和外部交互等行為,涉及狀態模型、動力學模型和評估模型等,馬爾可夫方法通過離散狀態及其轉變概率來封裝行為背后的動力學[43].規則模型則從歷史數據、專家知識和預定義邏輯中進行規則提取、描述、關聯和演化.幾何-行為-規則的三級融合建模[44]、Modelica語言建模應用成效良好,分別在白車身和工業機器人等對象的應用上得到驗證[45].

由于物理模型構建過程要考慮外部環境干擾和內部模塊耦合關系,導致計算復雜性高,需采用假設簡化和近似求解方法,這也導致物理系統認知不足問題.同時,由于未考慮物理系統的瞬態變化和環境時變因素,使得仿真結果存在局限性,尤其對于多參數、多尺度耦合的復雜裝備、系統的適應性較弱.宋學官等[26]提出了“形性一體”可靠建模方法,既能反映物理實體的固有形態、瞬時形態,又能體現物理實體的宏觀和微觀結構力學性能,實現了重大裝備結構力學性能的實時分析與動態預測,提高了模型可解釋性.面對多學科耦合的高精度產品,Sun等[46]提出通過云掃描建立物理模型,融合理論模型實現雙驅動建模提高精度和效度,在裝配車間DT系統構建中取得良好成效.在智能制造新范式下,Zheng等[47]提出了包括數字模型、計算模型和基于圖形的模型的三模型方法,實現物體行為和特征的高保真模擬并在3D打印機DT建模中成功應用.

2.2 建立虛擬模型的可信支持技術

DT仿真成為物理實體與虛擬模型間實時雙向交互的重要橋梁,其核心是建立高保真模型,提高虛擬模型的精度.對物理實體開展全面物理認知和功能描述是建模的基礎,多物理場、多尺度仿真可涵蓋當前和未來產品或系統的生命周期階段,作為生產優化和智能運維重要保障[48].多物理尺度可以覆蓋幾何模型、結構動力學模型、熱力學模型、應力分析模型、疲勞損失模型和材料特性等[49].Wang等[50]提出了一種結合三維物理模型和數據驅動模型的聯合建模方法,從而精準表征多物理場特性.針對物理場不同粗細度的多空間尺度建模和演化推理依舊是難點問題,Liu等[51]從宏觀、中觀和微觀尺度建立產品質量DT模型,提出多尺度演化機制用以明晰多個指標間的耦合關系,提高建模精度和決策性能.Zhang等[52]提出了DT車間的多尺度建模框架,實現跨領域模型之間的融合并在衛星組裝、集成和測試(assembly,integration and test,AIT)車間案例中成功應用.工程領域,宋學官等[26]基于虛實融合理念提出了多保真代理模型并在臂架起重機應用案例中取得良好成效,計算精度和可靠性較好.此外,變可信度近似模型為解決復雜裝備建模精度和成本矛盾提供有效思路,通過融合不同精度分析模型的數據來有效平衡建模性能和成本,保障建模的可靠性和穩健性[53].

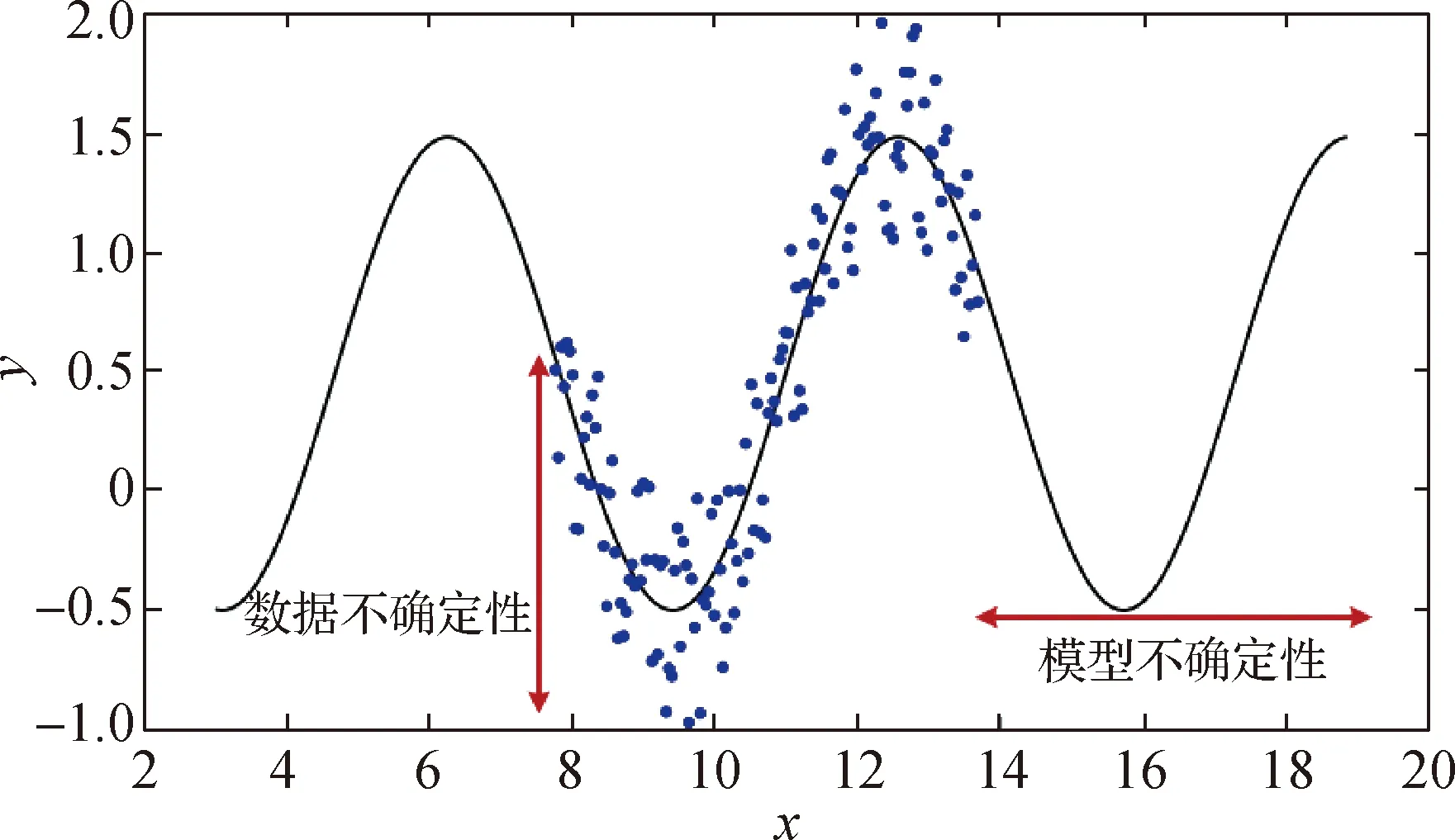

目前,在虛擬模型構建過程側重使用數據驅動方法,其計算效率和精準度較高,但對數據質量依賴性較高、對模型穩健性要求嚴格,在環境噪聲干擾和未知情形中容易造成不可信的估計結果.為此,需要結合可信AI評估方法對DT建模過程開展不確定性量化.不確定性通常來自兩個方面:模型不確定性和數據不確定性,模型不確定性衡量的是在訓練數據下估計模型參數的不確定性,會隨著訓練數據規模的增加得以減少;數據不確定性來自類重疊或數據噪聲,屬于數據分布固有屬性,不能通過增加訓練樣本量來減少[54],如圖2所示.

圖2 不確定性來源示意圖[9]Fig.2Schematic representation of uncertainty sources

不確定性量化典型方法之一是抽樣,如dropout方法,主要包括蒙特卡洛MC dropout[55]、elementwise Bernoulli dropout[56]、spatial Bernoulli dropout[57]等.由于其未對數據不確定性進行建模,并且忽略了數據和模型不確定性之間的關聯性,增加了不確定性被低估的風險.貝葉斯深度學習(BDL)和貝葉斯神經網絡(BNNs)提供了一個新的不確定性量化框架,即通過近似后驗預測分布的矩估計來預測不確定性[58].Li等[59]利用動態貝葉斯網絡的概念,集成了物理模型量化數據和模型不確定性,構建了一個通用的診斷和預測概率模型,在飛機機翼疲勞裂紋擴展實例上取得良好成效.然而,貝葉斯方法的后驗預測分布不能以封閉形式計算,仍就需要依靠蒙特卡洛dropout等方法來近似后驗分布.證據深度學習理論(evident deep learning,EDL)通過狄利克雷分布直接估計預測后驗參數,其不依賴于dropout方法,有效降低了不確定性被低估的風險,具有較高的應用價值[60].可信AI技術為DT可靠建模提供了可行路徑,有效解決“算不準”難題.

此外,模型的驗證和認證(verification,validation & accreditation,VV&A)對可信DT建模至關重要,可有效提高模型精度、仿真置信度和決策可信度[61].模型的VV&A包括定性方法和定量方法,其中定性方法包括圖靈測試、圖解法、曲面驗證、曲線法、熵值法、德爾菲法等,定量方法可以分為基于靜態數據的方法和基于動態數據的方法.靜態數據方法包括點估計、區間估計、貝葉斯估計、置信區間、回歸分析等;動態數據又可細分為時域、頻域和時頻域,可采用貝葉斯網絡、支持向量機、神經網絡等方法[62].上述方法可以為VV&A提供強有力的支持,但復雜模型的VV&A仍然存在很多挑戰.

2.3 整合全生命周期數據的可信使能技術

數據是DT的命脈,其生命周期涵蓋數據收集、傳輸、存儲、處理、融合和可視化等過程[63].數據從硬件、軟件和網絡進行采集.其中,智能識別技術、先進傳感器技術和適配技術是保障數據采集實時性的重要基礎[3].Ala-Laurinaho[64]從應用層協議和通信技術出發,將傳感器內嵌到物理孿生中,并遠程配置網絡提供接口,實現數據采集的實時性.此外,對傳感器復雜測點開展敏感性檢測并布點優化將有效增加信息密度、降低信息冗余,提高數據的可用性、可靠性和準確性,有效應對“測不了”和“測不全”難題.測點優化的常用方法包括序列法、非線性優化規范法、模擬退火算法、遺傳算法和結構損失信息熵等[26].

對于數據傳輸,有必要探索高速度、低延遲、高性能、高安全的傳輸設備、技術和協議.有線和無線傳輸技術、光纖通道協議和5G移動通信網絡在當下多場景DT應用中實現精準定位和高效傳輸[65].量子傳輸技術、6G網絡的研發,將大幅提升傳輸速率、系統容量、傳輸穩定性和安全性等性能,滿足可信DT的動態映射和智能交互需求[66].數據傳輸過程的隱私保護問題和共享機制依舊是難點,避免數據壟斷和傳輸泄露是重點.

數據存儲方面,由于DT數據來自物理設備、虛擬模型、服務反饋等多環節,涉及到圖像、信號和聲音等多類型,屬于多源異構、高維和海量數據,傳統的數據庫技術應用受限,需采用大數據存儲技術,具備良好的擴展、存儲和管理能力[61].對于海量數據,Angrish等[67]提出使用文檔類型非結構化模式(MongoDB)來存儲來自各種設備的流數據,實現虛擬孿生系統的數據存儲.因此,探索新的存儲介質和存儲架構(如云計算、邊緣計算和霧計算)來處理實時海量數據,將有助于構建可信DT框架.

數據的多源性、異構性、海量性和實時性導致其質量不受控,摻雜著大量不準確、不確定、不完整、低時效性和嘈雜模糊的低值數據,引發了 “測不準”問題[68].對多源異構高維數據開展數據清洗、提取、降維和融合等預處理,將成為提高DT應用效率和可信度的關鍵.因此,數據壓縮、平滑、去噪、變換等預處理技術廣泛發展,包括高通/低通濾波、卡爾曼濾波、經驗模態分解、小波分解、傅里葉變換、希爾伯特黃變換等,成為可信AI架構的基礎,可以有效降低數據不確定性,提高數據質量,實現DT的可靠性建模[69].

常見數據形態包括機理數據與監測數據、實時數據與歷史數據、物理數據和仿真數據、結構數據和非結構數據等.數據融合突破對象、時間、結構、語言和種類等多種限制,有助于優化數據結構優化、提升數據質量[61].數據融合包括數據級融合、特征級融合和決策級融合3個層級,可用貝葉斯估計、D-S證據推理、模糊集理論、粗糙集理論和神經網絡等方法.在DT應用框架中,通過機理數據與監測數據融合可以避免機理模型的局部片面性和數據模型的不可解釋性,從而實現跨學科、多領域、多尺度的可靠建模[26].

數據可視化可以展示動態監測過程、虛實交互過程和分析決策結果.隨著增強現實技術的發展應用,實現狀態監測和人機交互并行,以直觀有效的可視化界面來提高制造效率并實現智能化控制,現已在機床控制中得以應用[70].

2.4 增強連接的可信使能技術

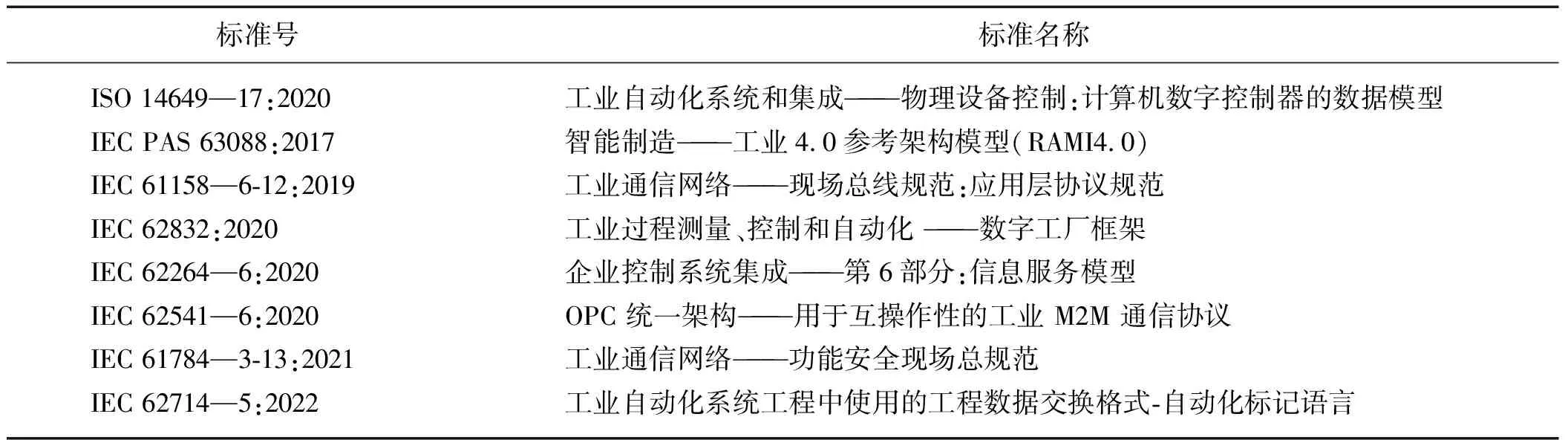

依托各類協議規范、傳感器技術、數據庫技術以及人機交互方法,實現物理實體、數據中心、服務和虛擬模型之間的通信、交互和信息交換[71].傳感器感知到物理空間變化并將電子信號傳遞給測量、分析系統,優化傳感器布局為協同測量提供重要保障,進而提高物理層和虛擬層的連接強度[72].數據交換需要提供通信技術、統一通信接口、協議技術和標準,包括協議解析與轉換、接口兼容、通用網關接口等[73].在智能制造領域,已構建起信息交互和協同標準體系,為可信DT在該領域的應用奠定了良好的標準化基礎,代表性標準見表3.

考慮到人是連接虛擬模型、操作物理實體的主體,增強式交互技術被廣泛應用于DT的人機交互過程,包括VR、AR與混合現實(MR)[74].上述3R技術成為虛實環境交互的關鍵中介,已經被廣泛應用于智能制造的設計、生產和運維等多個階段[34].引入沉浸式增強技術可以為模型驗證提供安全的網絡空間,實現可靠性建模和虛實交互.以設備安全、網絡安全和數據安全為核心的安全技術成為保障連接可信度的關鍵,聯邦學習提供了一個新思路.Lu等[75]提出了一種基于區塊鏈的聯合學習方案,以加強DT邊緣網絡中的通信安全和數據隱私保護.

2.5 供給智能服務的可信使能技術

依托于DT強大的交互網絡與分析技術,可以實現過程狀態監測、仿真、診斷、故障預測與健康管理(PHM),并提供平臺服務、監測服務、仿真服務、優化服務.DT的服務發展大致可以分為3個階段:過程監測、預測維護和個性化服務.通過使用標準接口協議將傳感器或設備連接到平臺開展可視化建模,對設備或系統的實時運行狀態開展動態監測、仿真建模、分析診斷和決策控制,實現虛實相應和以虛控實[76].

表3 智能制造領域信息交互和協同的主要國際標準

面對仿真系統實時響應和決策支持滯后等問題,Lin等[77]提出了一種具有正式流程的設備-邊緣-云系統架構來支持虛擬化的仿真服務,提高了決策供給的實時性和有效性.運用動態貝葉斯網絡,Li等[59]建立了飛機機翼DT健康監測和動態診斷,打破了地面檢查傳統模式,提高了系統安全性和可靠性.基于智能代理架構,Erkoyuncu等[78]構建彈性DT來提高系統穩健性和可靠性,實現異常檢測并自適應地更新DT,在醫藥制造系統中得到高精度應用.作為體系化的預測性維護服務,采集實時數據更新模型參數并開展虛實驗證可以提高仿真結果的可靠性,避免“虛實”脫鉤,從而降低系統中斷風險并提高決策的可信任度[79].

目前,數字孿生涵蓋了產品或系統的全生命周期,在常規的定義物理實體、優化虛擬模型、仿真預測運行結果和決策反饋物理空間,做到“以虛控實”外,新增了“個性化”智能服務,使得數字線程柔性化發展.通過使用敏捷方法建立自我導向、持續改進,開展迭代和增量學習,能夠面向客戶需求進行持續反饋、改進并實現性能可視化[72].在工業4.0背景下,有序推動制造范式從大規模生產到大規模定制和大規模個性化發展.

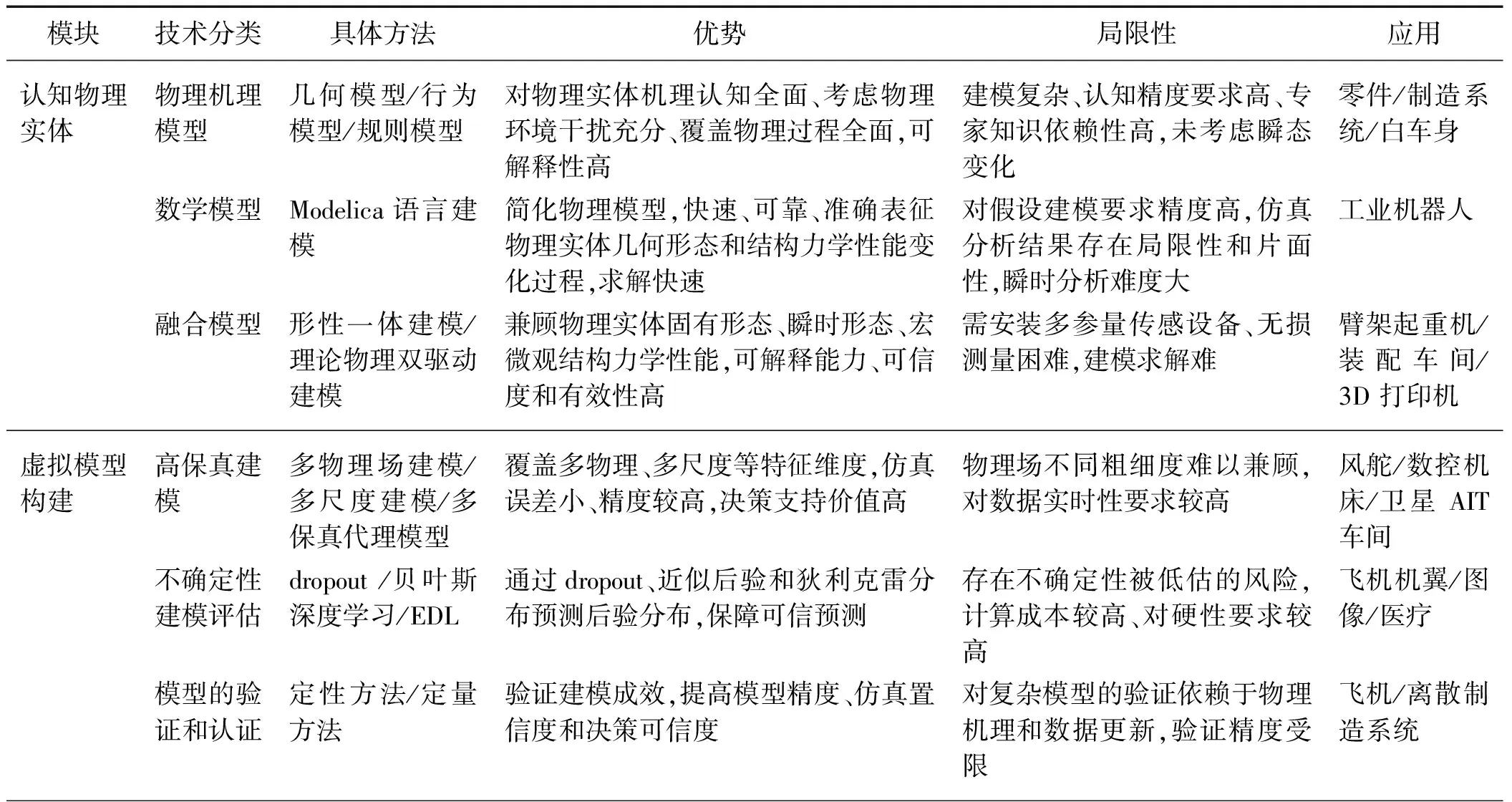

可信數字孿生技術的關鍵使能技術優劣勢及其應用匯總見表4.

表4 可信DT技術的關鍵使能技術優劣勢及其應用匯總

續表4

目前,DT涵蓋了產品或系統的全生命周期,在常規的定義物理實體、優化虛擬模型、仿真預測運行結果和決策反饋物理空間,做到“以虛控實”外,新增了“個性化”智能服務,使得數字線程柔性化發展.通過使用敏捷方法建立自我導向、持續改進,開展迭代和增量學習,能夠面向客戶需求進行持續反饋、改進并實現性能可視化[72].在工業4.0背景下,有序推動制造范式從大規模生產到大規模定制和大規模個性化發展.

3 可信DT在智能制造的應用框架

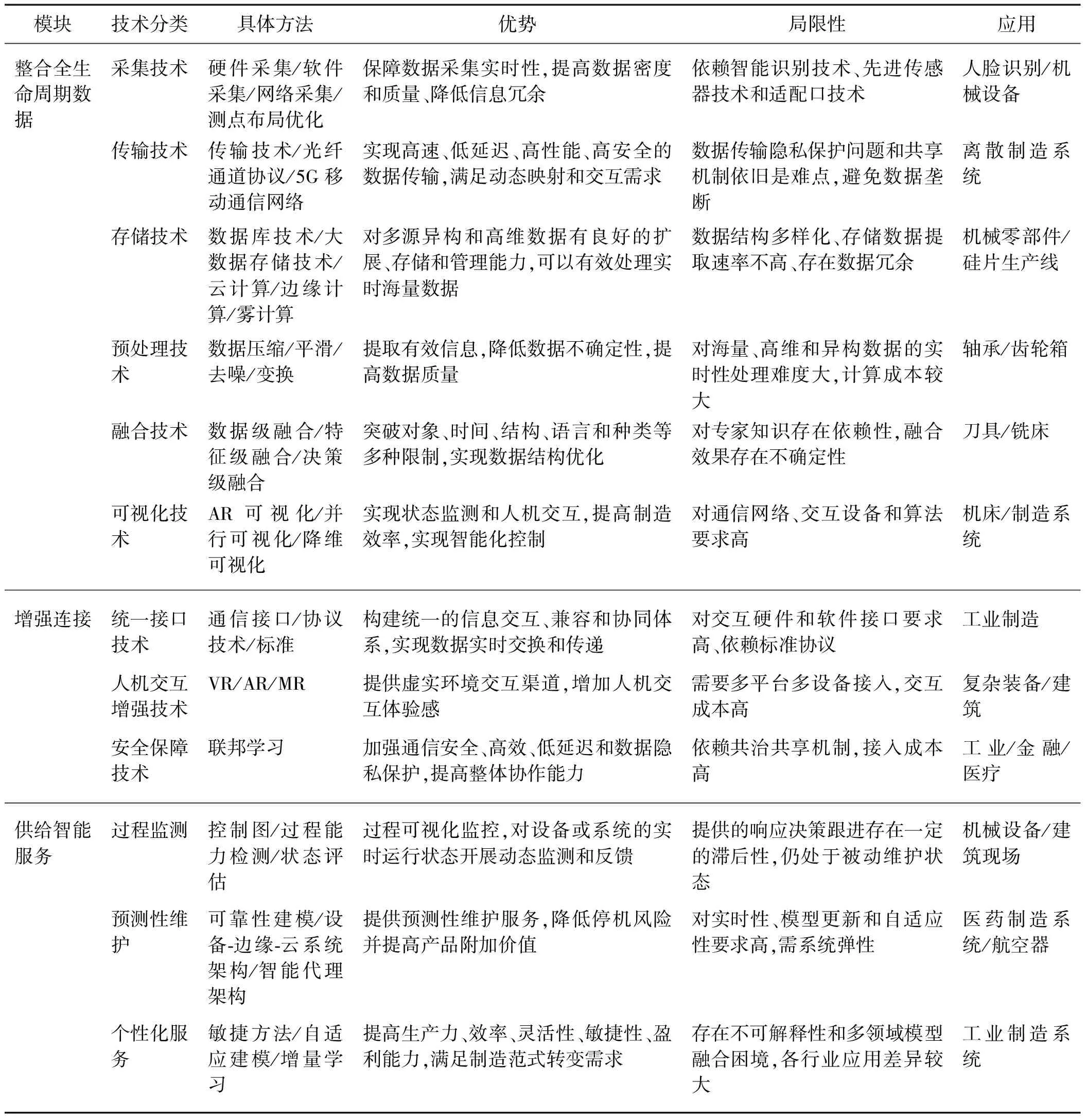

在工業4.0時代,DT已經滲透到研發設計、生產制造和運維服務等多環節,驅動制造業向智能制造轉型升級.通過產品設計標識、產品狀態評估、數據實時分析、模型動態更新和科學決策,覆蓋設計、制造、服務和報廢回收等全生命周期,降低智能制造流程復雜性和不確定性[80].本文收集了以“DT+可信AI+智能制造”為關鍵詞的國內外高被引文獻和前沿研究成果,識別出可信DT在智能制造系統各個階段的應用,如圖3所示.

圖3 可信DT在智能制造應用Fig.3Trustworthy digital twins applied in smart monufacturing

3.1 可信DT技術在設計階段的應用

設計階段的流程主要包括任務規劃與識別、概念設計、具體化設計、詳細設計和虛擬驗證等5個階段.開展穩健性和適應性設計,能減少不必要的設計復雜性、解決不良設計矛盾、降低產品不確定性[81].因此,在設計開展前,準確識別顧客需求可以幫助設計者減少概念設計模糊性和不確定性,從而避免由于設計更改帶來的延期和成本增加問題.

考慮產品及其對應生產線虛擬模型運行過程,要比對設計需求,實現靜態配置與動態執行之間的迭代優化,從而提高產品選材的準確性,避免設計與生產工藝、質量控制方案沖突,確認最佳設計方案實現穩健生產[82].考慮工藝水平和資源約束,在虛擬平臺上實現元器件制造、部件組裝、整機測試和可靠性評估,通過測試驗證后進行產品制樣,能降低不確定性,為產品規模制造奠定良好基礎[83].實際應用過程中,提高數據完整性、建模高保真性、過程安全性以及驗證必要性,是實現可信設計的重要支撐[81].

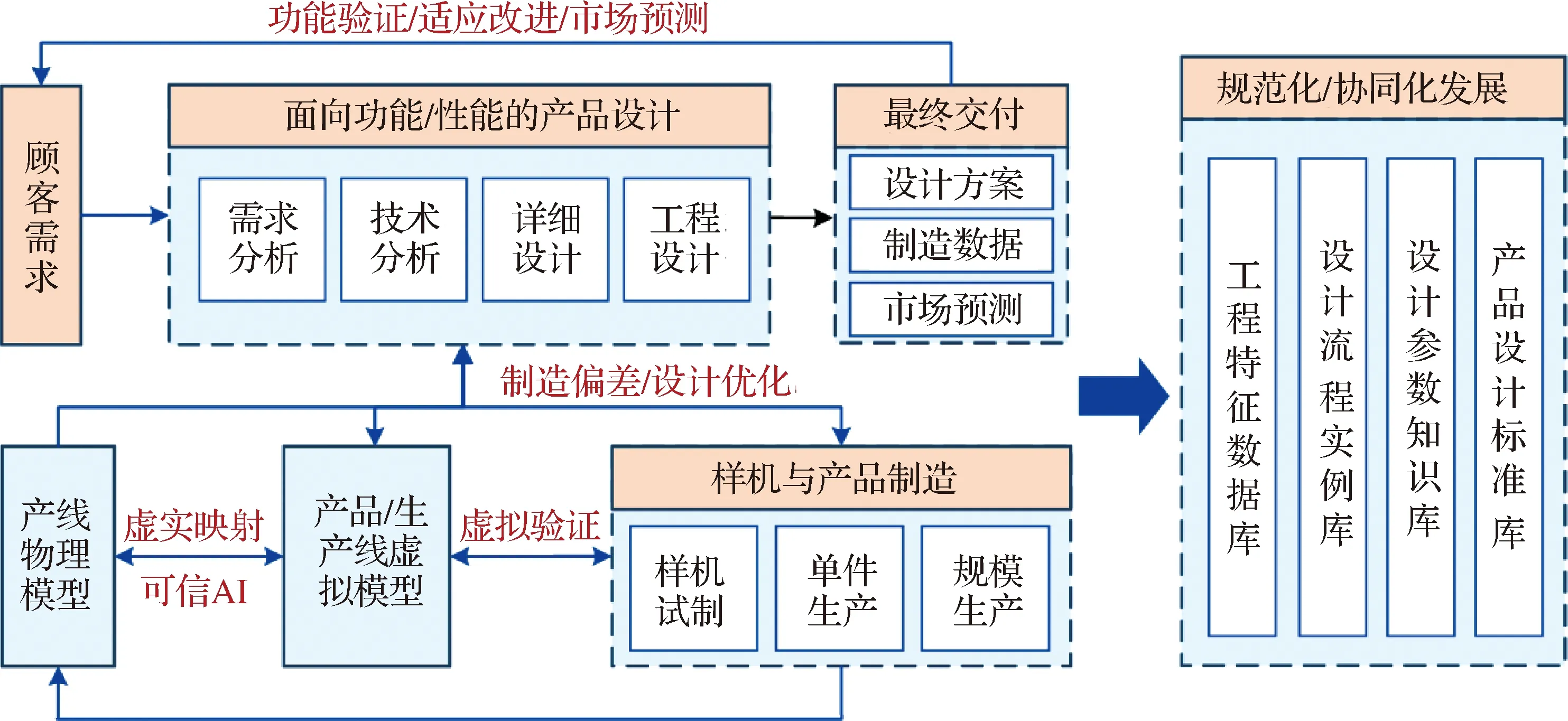

通過對歷史數據挖掘和分析,形成專業流程知識、優化設計規范和功能參數,并融入專家知識可打造產品孿生工程特征數據庫、流程實例庫和參數知識庫,組建智能制造設計標準庫,以此來規范設計流程、提高設計質量,避免由于設計缺陷導致的生產效益損失[84].此外,開展產品功能退化評估和顧客需求偏好預測,推演產品功能和應用演化態勢,為顧客提供超前預測型的魅力產品和服務,提高顧客滿意度[85].可信DT技術在智能制造設計階段的應用見圖4.

圖4 可信DT在智能制造設計階段的應用過程Fig.4Trustworthy digital twins applied in the design stage of smart manufacturing

3.2 可信DT技術在生產階段的應用

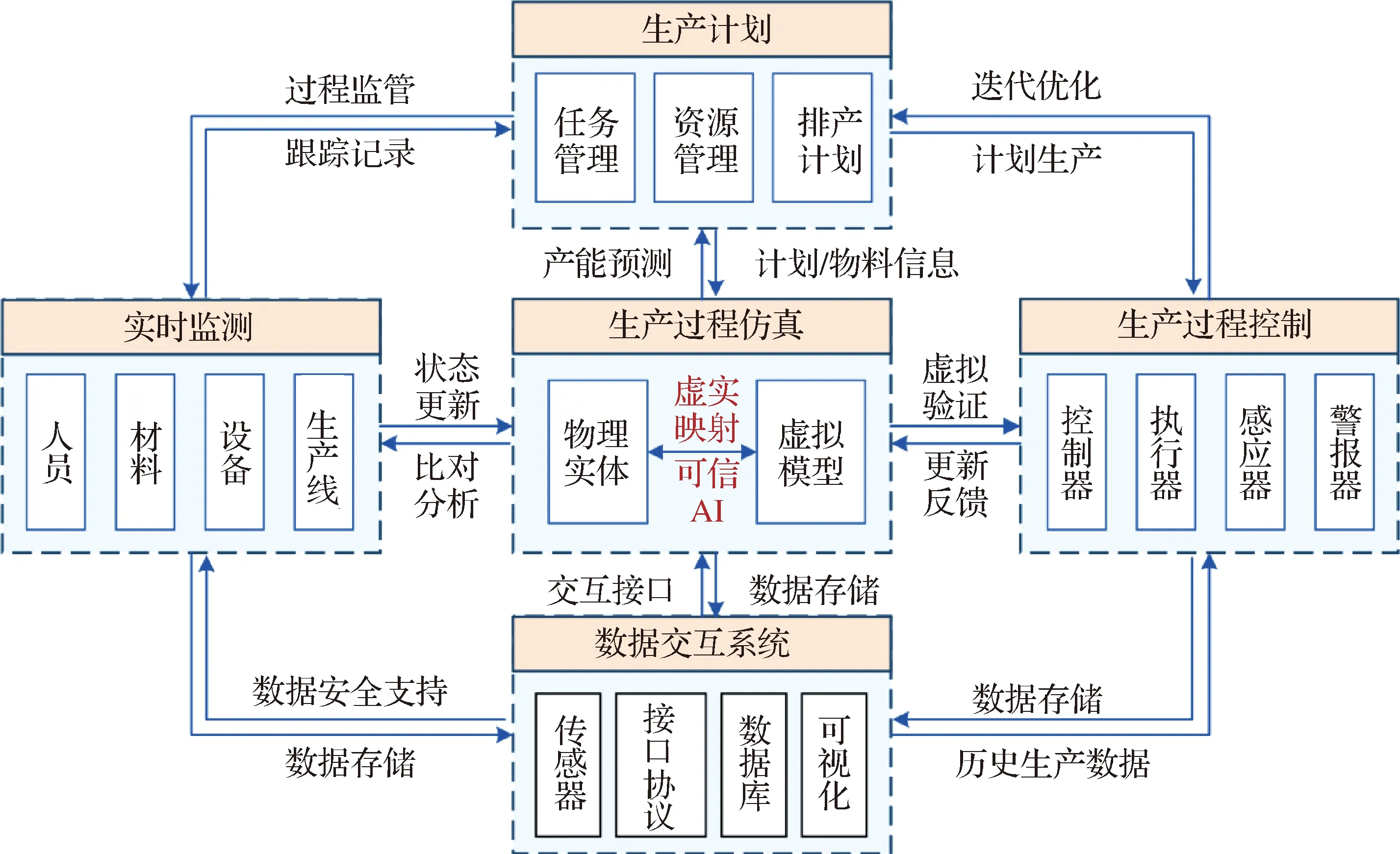

可信DT在智能生產中的應用是基于狀態監測開展可信虛擬建模,用于生產過程控制和生產工藝優化,反饋到生產計劃并及時調整.因此,這部分內容主要涵蓋:實時狀態監測、生產計劃優化、生產過程控制等.實時狀態監測通過先進傳感器技術開展,采集運行過程的實時數據,包括操作數據、行為數據、狀態數據、能力數據、能耗數據等,按照標準化協議和接口實現數據同步和共享.全要素信息感知技術、AR技術、三維可視化監控技術等協助DT對生產過程開展可視化監控[31].融合歷史數據和實時數據,建立高保真模型并進行不確定性評估,能夠精準可靠地定位異常設備、監控生產環節和提供優化決策,保障生產流程可持續性[86].

圖5 可信DT在智能制造生產階段的應用過程Fig.5Trustworthy digital twins applied in the production stage of smart manufacturing

在正式生產前,將人員、材料、設備、工具、環境,以及幾何、行為、規則等的物理模型輸入到虛擬空間,合理分配制造資源和能力,并定義制造生產計劃以初始化制造過程.在虛擬車間或工廠映射中模擬和評估生產過程,不斷迭代優化直至獲取最佳的制造策略和生產計劃[87].同時,基于生產計劃、操作執行、設備負荷等歷史數據,明確影響生產計劃的關鍵因素并開展產能均衡分析,結合設備運行狀態和資源能耗情況,建立車間產能預測模型實現當前和未來產能預測和動態調整[88].在考慮生產需求和制造模式柔性可變的情況下,智能制造系統可針對物理系統和制造要求的變化進行生產計劃重構和優化[89].

智能制造生產過程控制需要一個“智能”的中央控制系統,依托可信DT技術進行生產過程仿真建模,結合動態生產計劃可綜合分析生產力和效率.通過復雜網絡和物聯網開展資源供需匹配,實現制造資源的智能感知和獲取[90].在執行生產計劃過程,DT技術在虛擬建模時需要充分考慮人機協作和交互,支持人機任務分配和任務排序優化[91].在復雜環境下,借助實時狀態數據和可信高保真模型,反饋到物理系統能有效感知、自我配置、自我優化和自我修復,加強對生產過程的智能控制,保證生產計劃的有序實施[92].隨著大規模個性化制造范式的發展,DT技術能輔助支持模塊化、輕量級、穩健性和并行化的智能車間,更好地滿足顧客需求變化并實現柔性智能生產[93].可信DT技術在智能制造生產階段的應用見圖5.

3.3 可信DT技術在服務階段的應用

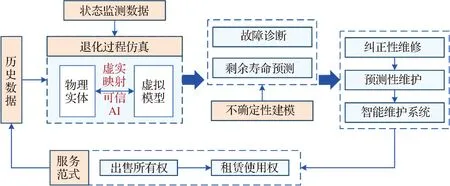

服務階段由于產品脫離制造商和供應商的控制,使用環境差異會導致產品退化狀態存在特異性,通用的維護策略效用不大.另一方面,對于精密和高價值產品,其突發故障往往會帶來較大的經濟損失和安全隱患.因此,通過DT建立可信虛擬模型,綜合產品退化和異常干擾因素,提供預測性診斷和維護,對降低產品故障率、提高可靠性有重要作用[87].因此,這一階段的主要任務集中在狀態評估、故障預測和預測性維護.

圖6 可信DT在智能制造服務階段的應用過程Fig.6Trustworthy digital twins applied in the services stage of smart manufacturing

通過傳感器采集產品實時狀態數據,明晰產品退化狀態,同步更新和調整虛擬模型提高物理實體的仿真度,提高剩余壽命預測精準度,為預測性維護奠定良好基礎[94].對于已知故障模式,研究人員利用深度遷移學習、動態貝葉斯網絡、非線性動力學等方法開展行為建模并預測剩余壽命[31].對于未知故障,則需要開展不確定性建模,以不確定性量化指標識別未知故障,進一步提高預測可靠性[95].此外,檢測模擬數據和物理測量數據是否來自同一分布仍然是難點問題,可信AI提供了評估技術但在應用層面還需要深入研究.

信息物理系統的引入,可實現物理空間和虛擬空間的無縫銜接,驅動工業PHM技術不斷發展、應用性能持續提升,為制造業發展提供智能維護和精準管理的新途徑[96].面向產品全壽命周期,在DT驅動框架下開展產品實時狀態監測、可視化、智能優化、故障分析與預測、虛擬驗證和主動維護,從而轉變服務范式:由制造商保留產品所有權僅以租賃形式提供給使用者,進而實現產品全過程監測和預測性維護[79].考慮到環境動態性,Mi等[32]考慮參數不確定性并建立綜合數學規劃模型,實現精準可靠的預測性維護.融合智能預測和健康管理優勢,智能維護系統(intelligent maintenance system,IMS)概念得以提出,可信DT為其提供了數據支撐、虛擬建模和仿真驗證等關鍵技術,推動IMS與PHM的協同發展[97].可信DT技術在智能制造服務階段的應用見圖6.

3.4 可信DT技術在報廢回收階段的應用

相對于設計、生產和服務階段,學者們對于報廢回收階段的探討較少,其可持續發展價值容易被忽略.產品報廢回收階段也被稱為逆向物流階段,強調通過產品剩余壽命預測、可用材料智能回收和閉環供應鏈管理實現資源最大限度利用;減少對環境的有害污染[98].面向廢舊電子電氣設備,Wang等[99]構建的DT系統支持從設計、生產、服務和回收的全生命周期的制造/再制造操作,可實現材料回收和部件再制造.劉丹等[100]針對再制造作業過程中的不確定性問題,構建了基于DT的再制造車間架構,探討未來汽車再制造作業模式,推動了再制造階段信息化與工業化深度融合.

4 可信DT的發展挑戰

可信DT在智能制造領域的應用中具有廣闊前景,但其在大規模工業推廣過程中依舊存在困境和挑戰.聚焦于高價值和安全關鍵場景,提高實時數據的安全性、保障虛擬模型的可靠性以及增強更新過程的動態性是重點[25].基于可信DT技術發展現狀,依托智能制造應用框架,從數據安全、模型信任、更新過程可控和商業應用協同等方面概述可信DT發展面臨的主要挑戰.

4.1 數據安全挑戰

數據是保障物理現實高保真映射的關鍵,因此需要提高數據時空分辨率、降低通信延遲、保障數據隱私,以及快速提取能力[101].目前,數據采集受限于傳感器硬件、軟件和網絡水平[3].數據傳輸的實時性和安全性與當下的網絡傳輸設備、網絡結構和保密協議密切相關[8].集成化、微型化的傳感器、數據采集和傳輸系統或平臺成為未來解決數據時效性、精度和安全性問題的重要突破口.優化傳感器布局、明晰敏感測點以及提高測量系統穩健性將協助解決“測不了”、“測不全”難題,而物聯網、信息物理系統、5G通信技術、端到端的加密方法等支撐性技術的發展將是智能制造模式落地的重要助力[102].

在DT背景下,物理模型數據和實時監測數據存在分布不一致問題,并且外在環境噪聲干擾會增加數據不確定性,進一步加劇“測不準”難題.因此,有必要開展不確定性評估.Ríos等[103]探討了數字傳輸和融合過程的不確定性,并采用統一數字傳輸標準來降低數據不確定性.進一步,Ríos等[104]提出除數據采集過程的不確定性外,還有必要考慮幾何模型構建的不確定性,這將關聯到設計、制造和驗證過程的產品偏差,通過標準來規定容差閾值是一個可行的方案.

此外,數據安全和隱私信息保護一直是可信DT發展的重點關注內容,也是建立共享數據中心與智能控制系統面臨的主要問題.在物聯網快速發展過程中,要提高數據安全保護意識并設置用戶隱私保護優先級,增強硬件設備和軟件抵御外部安全風險的能力.

4.2 模型信任挑戰

DT通常是由一組具有復雜結構和行為的系列模型組成,包含零件、部件、模塊和整機等多層級尺寸,涉及到多物理場、多尺度的不確定性和時變性特征,同時對高維參數和性能關聯性的剖析和數理建模難度大.因此,要建立跨尺度、多學科、多方面和全生命周期的物理實體認知體系是難點問題,需要以海量數據為支撐,涉及到傳感器技術、多功能模型、多源異構數據等方面.使用傳統方法很難構建準確的物理模型[105],數據驅動建模成為一個突破方向,但其缺乏可解釋性.因此,機理和數字雙驅動建模是未來重點發展方向之一[46].

在充分認知物理實體的基礎上,將復雜物理系統抽象為數字表達時,受認知局限和內外因素干擾,導致建模和仿真過程面臨一系列工程和建模難題,包括局部監測、有損測量、低值數據、噪聲干擾等,致使建立的數字模型不具備高保真性和可靠性,存在“算不了”、 “算不準”、“測不準”等難題,可信AI技術的發展為DT可靠建模提供了性能保障.

事實上,現有的不確定性量化方法和應用主要集中在元器件或組件層面,與大多數實際工程結構相比,相對簡單和穩定.對復雜系統開展不確定性建模和評估仍然是一個巨大挑戰,其中涉及到模塊耦合、流程傳遞和運行環境差異等問題,其物理機理剖析難度大、數理假設建模抽象性要求高,對數據分布和模型參數的精準性要求高[29].因此,開發一個機理與模型融合的可信建模框架,準確評估多尺度建模的不確定性并挖掘潛在風險因素是有必要的,有助于提高建模精準性和可解釋性,并量化信任度、提升決策信任度,協助解決 “算不了”、“算不準”和“測不準”難題.

4.3 更新過程可控挑戰

隨著物理實體系統的再發展,需借助實時監測數據,及時更新虛擬模型參數,提高DT的高保真性和自適應性.在DT模型運行過程中,需要及時更新物體機理信息、環境時變因素,進行更新模型參數實現動態優化,這是“以虛控實”的重要保障,提高決策的可行性和有效性.一旦出現更新滯后情況,將導致預測結果缺乏可靠性,其實際指導價值將無法確認.因此,在DT建模初期應當充分考慮并將向后兼容性納入設計原則,這一點仍是最具挑戰性的難點問題之一[101].

一個好的虛擬模型構建應具備高度標準化、模塊化、輕量級和魯棒性的特點,其中標準化促進信息共享和集成、模塊化實現各模型間的靈活分解離和重組、輕量級減少了信息傳輸時間和成本、魯棒性可降低不確定性,提高模型迭代優化速率有助于解決“算不快”難題[106].通過模塊參數化,將具有相同或相似功能的模塊封裝成功能模塊,保證可復用性和易修改性,一旦監測到物理實體的變化,虛擬模型可以實現自主參數優化[107].目前,由于復雜系統的內部耦合性,對其開展模塊參數化、獨立化和標準化依舊存在挑戰.

4.4 商業應用協同挑戰

商業應用階段,從設備配置和技術基礎來看,除航空航天、機器人、智能制造等技術密集型行業,其他行業數字化設計水平和仿真能力較低,不足以支撐可信DT建模所需的實時性、可靠性和高保真性.對于復雜工業系統和復雜裝備,工業大規模推廣和應用過程開始重視建設數據中心或工業信息化系統平臺,但歷史數據存在低質量、低值化問題,難以匹配可信建模需求[8].此外,實踐推廣過程對專業團隊要求高,需要產品和工藝設計師、硬件和軟件工程師等進行協同合作,指導技術開發、工藝優化和系統維護.在物理建模和虛擬建模過程內嵌專家交流和知識共享平臺將是一個新的實踐嘗試.

目前,垂直領域內尚無通用的DT軟件或平臺,專業化水平較低、交互性能差,無法真正實現虛實融合、產業鏈協同,這就意味著DT走向大范圍工業應用仍存在挑戰.已知的類似于GE Predix平臺致力于解決大部分行業問題但依舊受限于細分行業基礎差異、信息壁壘、標準基礎不一致等問題,多領域通用化的DT技術體系和平臺搭建成本較大、軟件開發和標準研發進程緩慢,阻礙了可信DT在智能制造領域的商用和協同發展.此外,考慮到成本和收益問題,盡管可信DT發展前景良好,但實踐層面開展商業應用案例依舊較少,主要涉及數據安全、共享機制、技術壁壘和協同模式等問題[24].

5 結論與未來展望

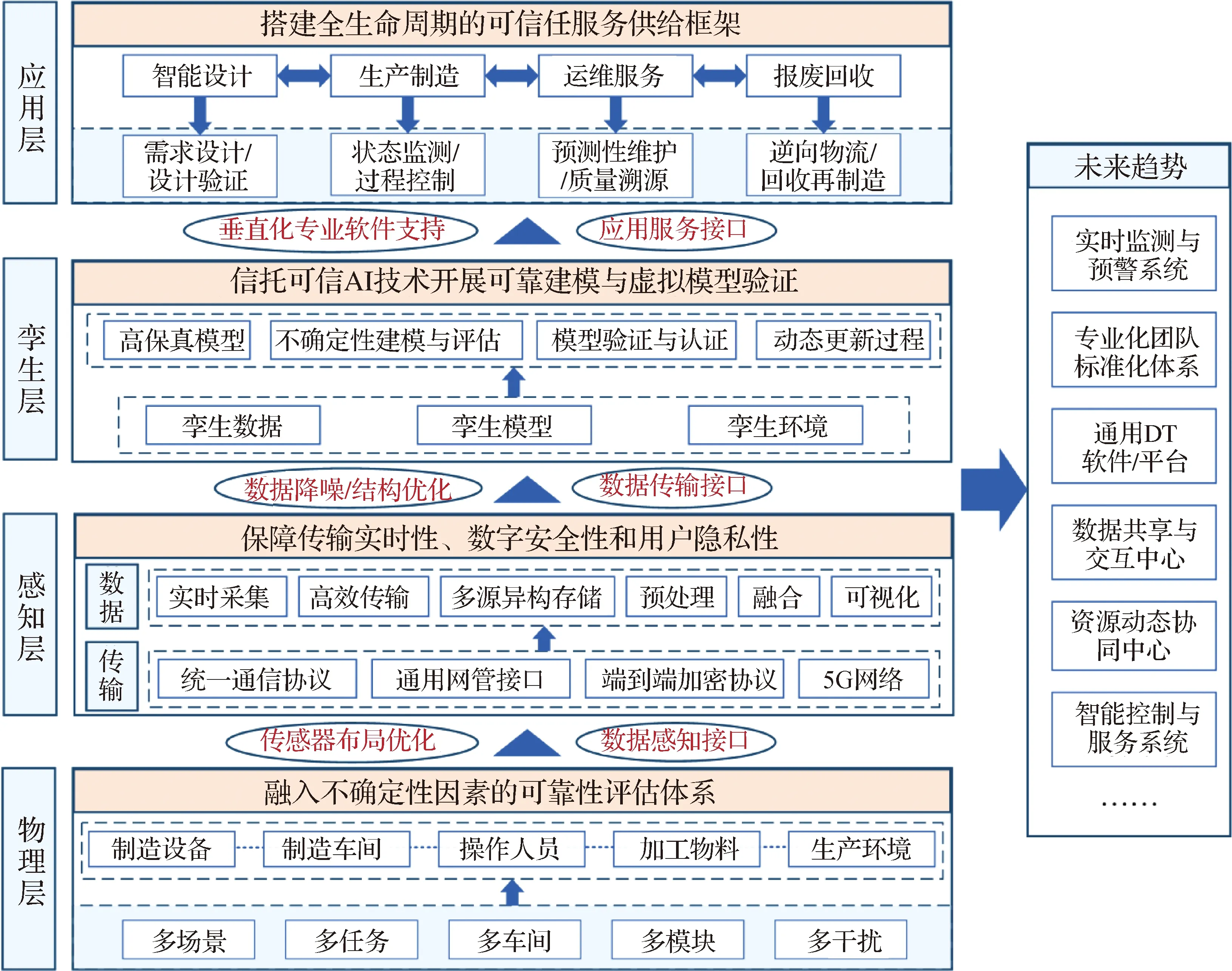

圖7 可信DT在工業領域的應用體系Fig.7Application system of the trustworth twin digital in the industry area

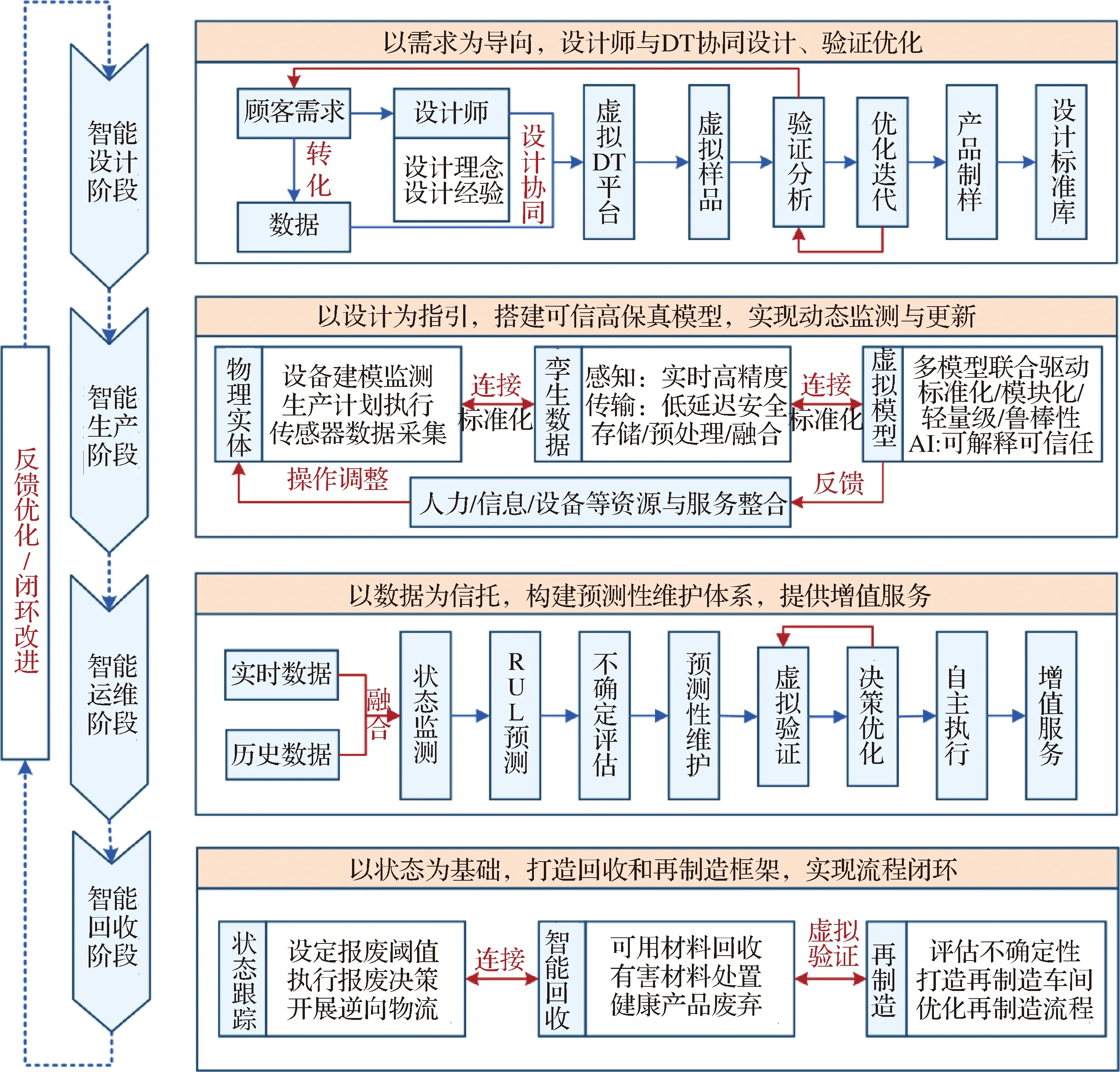

近年來,隨著可信AI理念的興起,DT的可信化發展成為一個重要趨勢,為拓展DT多場景應用提供了技術保障和安全框架.本文回顧了DT發展歷程,給出了可信DT的理解并闡述八大特征,包括安全性、可信度、測試性、驗證性、預測性、保障性、實時性和交互性.基于DT五維模型,從物理實體、虛擬模型、孿生數據、智能服務和連接5個維度提煉可信DT的關鍵使能技術,并提煉分析關鍵技術的優劣勢及主要應用對象.聚焦于智能制造系統,識別可信DT在設計、生產、服務和報廢回收等多階段、全生命周期的應用框架.

盡管可信DT在智能制造領域展現了良好的應用前景,但其描繪的美好前景與工業大范圍應用間仍存在巨大鴻溝,主要在數據安全、模型信任、動態更新和協同應用等方面受到限制,解決“算不準”、“測不準”等信任問題仍是發展核心.本文給出工業4.0背景下,可信DT在工業領域的應用體系及未來發展趨勢,如圖7所示.

在物理層,對應的是產品制造現場參與生產的物理對象,包括制造設備、生產車間、操作和決策人員、加工物料和生產環境等,涉及到多個應用場景、多個并行生產任務、多個車間、多個協同模塊以及多個干擾因素.考慮到生產計劃和調度的不確定性因素,建立一個可靠性評估體系,提高生產過程可控性和穩健性,避免產品質量缺陷和產能過剩問題.

在感知層,首先通過篩選關鍵參量、優化傳感器布局來解決數據“測不了”、“測不全”難題.在此基礎上,通過統一通信協議、通用網管接口實現無障礙數據傳輸,依托端到端加密協議保障數據傳輸安全性,需重點解決海量數據的實時性傳輸難點并建立可靠的共享機制,例如聯邦學習方法,嘗試在一致性協議下開展局部數據共享來避免數據壟斷和傳輸泄露.考慮到采集到的數據具有多源性、異構性、海量性和實時性等特性,需要探索新的存儲架構、優化數據結構、提升數據質量并進行可視化展示,有助于解決“測不準”問題.

在孿生層,包括與物理對象對應的虛擬對象,涉及到孿生數據、孿生模型和孿生環境.其中,孿生數據來自感知層,數據的實時性、完備性、可靠性和安全性是建立可信高保值模型的關鍵.在剖析物理實體自身的幾何形態和結構力學性能的基礎上,融入物理環境多物理場、多尺度不確定和時變特征,依托可信AI技術建立物理系統的可信高保真模型,能有效模擬物理實體的時空狀態、行為和功能,為解決“算不了”、“算不準”難題提供了可行思路.同時,在虛擬模型建立過程要考慮到諸多不確定性因素,包括環境不確定性、參數不確定性等,對虛擬模型開展模型驗證和認證是保障建模有效性的可靠手段,而動態更新有助于提高模型精度、仿真置信度和決策可信度.

在應用層,覆蓋到產品設計、制造生產、運維服務和報廢回收全生命周期過程,提供包括需求設計和設計驗證、狀態監測和過程控制、預測性維護和質量溯源、逆向物流和回收再制造等應用服務.充分考量運行過程的內外部要素及不確定性因素,從可信度視角出發建立全過程的服務供給體系,針對薄弱環節開展可靠性維護和流程優化,保障產品質量和生產線安全、可靠和高效運行.垂直化專業軟件支持和平臺服務可提供標準化服務范式,有效解決DT應用困難并以模塊化、通用化和協同化模式逐步打破“算不快”的限制.

未來,在借助先進傳感器技術和高效安全傳輸模式來解決“測不了”難題的同時,需開展運行過程的實時監測與預警、專業化團隊和標準化體系建設,共建數據共享交互中心和資源動態協同中心,面向可變顧客需求實現大規模個性化制造和柔性生產.依托DT通用軟件或平臺、智能控制與服務系統,落實并推動DT走向大規模工業應用,其中,建立一個多方信任的DT共識框架是核心.最后,希望本文所概述的可信DT的機遇和挑戰對其在工業領域應用有實踐指導作用,為實現大規模個性化的智能制造新范式發展提供技術支撐和思路啟迪.