基于膠輪車運輸需求的回采巷道設計優化

段生輝

(晉能控股煤業集團長治公司,山西 長治 046000)

1 工程概況

為提升礦井輔助運輸效率,王莊煤礦進行了輔助運輸改造,配備了WC20R(E)型人車,WC19R、WC9R、WC10R、WCJ5E 型 料 車,WC1.9E、ZL20EFB 型裝載機,WC40E 型鏟板搬運車,WC80Y 型支架搬運車等運行車輛。膠輪車特別是支架搬運車對回采工作面巷道功能性要求較多,由于礦井前期巷道設計未考慮無軌膠輪車運輸需求,導致運行初期特別是工作面安裝撤除期間,無軌膠輪車嚴重制約運輸效率。后經過充分研究分析,根據無軌膠輪車運輸需求,對回采工作面巷道設計進行優化[1-5]。

2 基于需求的設計優化

2.1 巷道功能性需求分析

相較于傳統的軌道運輸,膠輪車運輸對巷道的功能性要求更高,既要滿足日常人行車及料車的行車、掉頭及會車的空間要求,也要滿足工作面安裝撤除期間大型設備運輸特別是支架搬運車的載重、拐彎等各項功能性需求。為滿足上述需求,在巷道設計時,在綜合考慮巷道布置、硐室設置、巷道斷面設計的同時,需要對巷道頂底板、拐角細節處理進行充分考慮、重點處理。

2.2 輔助運輸順槽

2.2.1 輔助運輸順槽斷面設計

回采工作面正常生產期間,主要功能性巷道為輔助運輸順槽和膠帶運輸順槽。其中,輔助運輸順槽除承擔正常生產期間的物料、人員運輸功能外,還是工作面安裝及撤除期間設備的主要運輸通道,對巷道尺寸、底板強度、特殊區域處理等有特殊要求。工作面安裝撤除過程中,運輸車輛最大尺寸為支架搬運車。王莊礦在用WC80Y 型支架搬運車為中央鉸接兩段式,外形尺寸為長×寬×高=10.59 m×3.97 m×2.192 m,離地220 mm,內轉彎半徑≤4500 mm,外轉彎半徑≤9200 mm。工作面輔運順槽寬度除考慮支架搬運車運行需求外,還要在順槽兩側留出0.75 m,用于安裝管路、施工工作面排水溝。基于此,運輸順槽凈寬度為5.5 m。工作面安裝期間,最大尺寸設備為液壓支架。礦井用液壓支架最低高度為3 m,液壓支架與巷道頂板各預留0.3 m 安全距離。基于此,工作面運輸順槽支架最小凈高度為3.6 m。最終確定工作面運輸順槽斷面凈尺寸為寬×高=5.5 m×3.6 m。該巷道在原巷道的基礎上,綜合考慮輔助運輸、排水、通風等各項需求,巷道寬度增大0.5 m,巷道高度增大0.4 m。經工作面回采及回撤驗證,巷道斷面滿足各項需求。支架搬運車拐彎示意圖如圖1。

圖1 支架搬運車拐彎示意圖(mm)

2.2.2 運輸順槽底板固化

WC80Y 型支架搬運車重約43 t,在用支架重60 t,順槽底板浮煤及直接底強度無法滿足支架搬運車快速行駛的強度要求,特別是經設備運輸車多次碾壓后,路面易形成坑洼,導致設備運行受阻,因此需對巷道底板進行固化。考慮到底板總載重需求,選用C30 商砼,固化厚度30 mm,巷道非可采側留500 mm 寬度排水溝。為防止重載車打滑,在巷道拐彎或坡度變化區域敷設全螺紋錨桿,錨桿一半固化在路面內,一半外露,增大車輪與地面摩擦,也增大了特殊區域底板固化強度,有效解決了重載車爬坡及拐彎打滑的問題。

2.2.3 輔助運輸順槽硐室設置

正常生產期間,車輛完成物料行人運輸后,需在運輸順槽內調頭,故需在運輸順槽施工調車硐室。調車硐室間距400 m,保證工作面正常回采期間運輸車輛最大倒車距離不超過400 m。考慮鄰近工作面開采防火及防水需求,調車硐室施工在巷道可采側。調車硐室滿足車輛調車需求后,盡可能減小硐室斷面,防止工作面推采至調車硐室區域因大面積懸頂導致冒頂事故。故最終確定調車硐室尺寸為長×寬×高=5 m×4 m×3.5 m。調車硐室底板固化厚度200 mm,由內向外以3°斜坡施工,防止倒車硐室積水。

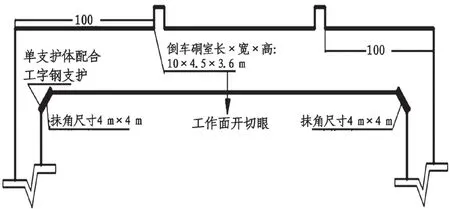

2.3 工作面開切眼

膠輪車安裝,相較于傳統的絞車安裝對開切眼的尺寸及硐室要求更高,開切眼寬度除了要滿足工作面設備安裝尺寸要求外,需要考慮液壓支架運輸至開切眼后的旋轉調正,其最大寬度要大于液壓支架整體頂梁投影的對角線長度。王莊煤礦在用ZY20000/33.5/68D 型液壓支架整體頂梁長9.5 m,寬2.05 m,其對角線長度約為9.7 m,留出0.2 m富余空間,故開切眼寬度設計為9.9 m。支架搬運車及鏟板車將支架、刮板輸送機等設備搬運安裝到位后,需要調頭后返回,故需在工作面開切眼內施工倒車硐室。其中WC80Y 型支架搬運車所需調車硐室尺寸較大,為滿足支架搬運車的掉頭拐彎需求,需在開切眼施工調車硐室兩個。調車硐室施工在開切眼非采側尺寸為長×寬×高=10.0 m×4.5 m×3.6 m,硐室兩側抹角尺寸4.0 m×4.0 m。第一個硐室距離輔運順槽100 m,第二個硐室距離第一個硐室100 m,保證設備安裝完畢后,車輛倒行最大距離不足100 m,可提高安裝效率,保證車輛運行安全。考慮經濟成本及施工效率,開切眼半斷面固化,即靠近非采側進行底板固化。底板固化使用C30 商砼,固化厚度300 mm。非可采側平整后,安裝刮板輸送機,無需固化,這樣可滿足工作面安裝期間開切眼內設備運輸需求,也能最大程度解決成本,提高功效。如圖2。

圖2 工作面開切眼設計示意圖(m)

2.4 回撤通道

2.4.1 回撤通道功能需求分析

傳統的軌道運輸工作面,布置兩條順槽即可滿足要求,軌道順槽作主要運輸通道,承擔工作面安裝及撤除期間的設備運輸及正常生產期間的物料、人員運輸功能,膠帶順槽承擔生產期間的運煤功能。相較于傳統的軌道運輸,膠輪車運輸除要滿足設備安裝、日常運輸功能外,還需要考慮工作面回撤期間液壓支架的快速撤除問題,故需額外增加回撤通道及回撤通道聯絡巷。工作面撤除期間,由回撤通道聯絡巷作為支架撤除點,相較于傳統絞車撤除,回撤點提高效率更快。

2.4.2 專用回撤通道設計依據

回撤通道及回撤通道聯絡巷位置的選擇,是關系到工作面安全快速回撤的關鍵。回撤通道距離工作面距離小,臨近停采時,受超前支承壓力影響,回撤通道礦壓顯現,巷道變形,回撤工作受阻;回撤通道距離工作面過遠,則回撤通道聯絡巷掘進工程量大,不經濟。確定回采工作面超前支承壓力影響范圍,是回撤通道位置確定的主要依據。王莊煤礦在首采工作面進行了礦壓觀測,觀測范圍為自工作面開采位置后方200 m 到工作面開采位置前方120 m。設置測站兩個,測站一布置在工作面順槽內,安裝鉆孔應力計八個,布置表面位移觀測點兩個,安設錨桿測力計八個;測站二布置在工作面聯絡巷,布置三個表面位移觀測點和八個錨桿測力計。經監測數據分析確定,工作面開采超前壓力影響范圍為60 m,以此作為回撤通道聯絡巷位置確定依據,確保工作面末采期間回撤通道不會因工作面超前支承壓力影響,導致巷道大面積變形,影響工作面安全回撤。如圖3。

圖3 錨桿測力計應力變化曲線

2.4.3 專用回撤通道設計

基于回采工作面礦壓顯現規律,確定距離工作面停采線以外80 m 處施工回撤通道。回撤通道通過兩條回撤通道聯絡巷與工作面連接,回撤通道聯絡巷垂直于回撤通道布置,長度為80 m。兩條回撤通道聯絡巷均勻布置,間距100 m。回撤通道及聯絡巷斷面凈尺寸為寬×高=5.5 m×3.6 m。為滿足設備運輸車輛拐彎需求,在回撤通道與回撤通道聯絡巷連接處拐角近軌道側處施工抹角,抹角尺寸為長×寬=4 m×4 m。回撤通道進行底板固化,固化采用強度為C30 商砼,固化厚度300 mm。為防止工作面回采超前支承壓力導致的底鼓破壞路面,回撤通道固化時,靠近工作面一側施工溝槽。溝槽寬200 mm,深500 mm,作為超前支承壓力釋放時的讓壓空間。回撤通道聯絡巷施工后,不進行固化,待工作面停面后,回撤前進行底板固化。

3 結論

基于膠輪車運輸對巷道的功能性需求,綜合考慮巷道排水、通風、設備布置等需求后,在巷道布置、斷面設計、底板固化、硐室布置等方面對回采工作面的巷道設計進行研究優化。經過實踐驗證,優化設計后的巷道能滿足膠輪車運輸需求,工作面輔助運輸及安裝撤除效率得到極大提高。