21026 工作面破碎圍巖巷道注漿加固工藝研究

李曉波

(晉能控股煤業集團四臺礦,山西 大同 037000)

1 概況

四臺礦21026 工作面位于410 盤區,開采的14#煤層厚度為7.8 m,傾角為3°~11°。該煤層基本頂為粉粒砂巖,直接頂為石灰巖,偽頂為泥質灰巖。21026 工作面長度為1345 m,回采巷道為4.5 m×3.2 m 矩形,回采巷道圍巖巖性相對較差,掘進回采作業產生的動壓影響使得巷道圍巖穩定性差,破碎程度較為嚴重。

2 21026 工作面掘進巷道圍巖應力與變形規律

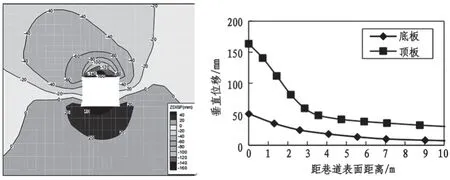

21026 工作面回采巷道掘進時對巷道圍巖應力和變形規律進行監測,根據監測數據繪制了應力等值線圖1(左)和不同采空區距離下的垂向應力值曲線圖1(右)。

圖1 21026 工作面掘進巷道圍巖應力等值線(左)和垂向應力曲線(右)圖

通過應力等值線圖可以看出,隨著掘進作業的實施,巷道圍巖失去了原來的應力平衡狀態,在垂向上應力發生了不同程度的變化。通過對比原巷道應力資料,掘進作業后巷道應力變化存在增大區和降低區。從垂向應力曲線圖上可以看出,巷道頂部應力集中最大值達到30 MPa 左右,對比原巷道應力數據,增加了約5 MPa;巷道幫應力集中區域出現在距離采空區25~30 m 之間,應力集中最大值為18 MPa 左右,對比原巷道應力數據,增加了約2.4 MPa。由此看出,掘進作業導致的巷道頂部應力集中變化大于巷道幫集中應力變化。

監測掘進巷道圍巖垂向變形以及不同位置的巷道頂底板變形距離,繪制巷道變形等值線圖2(左)和變形值曲線圖2(右)。

圖2 21026 工作面掘進巷道頂底板變形等值線(左)和變形值曲線(右)圖

掘進巷道圍巖變形的直觀表現為頂板出現下沉移位,底板出現底鼓變形,巷道兩幫則為移近量。掘進作業導致頂板下沉最大和底板底鼓量最大處均為巷道中部,頂板下沉最大值為160 mm 左右,底板最大底鼓量為50 mm 左右,均出現在巷道表面。隨著巷道表面內部深入,頂底板變形量都在減小,在距離表面4 m 的巷道內巖層,變形量趨于穩定。結合等值線中的“0”變形線位置,說明掘進巷道整體已出現了微量下沉。

3 21026 工作面巷道注漿加固工藝參數確定

最常見的深淺注漿加固工藝是對巷道頂板進行淺部注漿管注漿和深部錨索注漿,對巷道兩幫則采用錨索注漿加固[1-6],注漿參數是工藝實施的關鍵。

(1)注漿材料配比。采用高水速凝材料作為注漿液主要材料,其中高水速凝的主要成分是硫鋁酸鹽水泥熟料、石膏、石灰、速凝劑、懸浮劑等,水灰比為1.6:1,形成的漿液固結體性能能夠穩定工作面掘進巷道應力和形變。

(2)注漿壓力。注漿壓力需要根據圍巖性質,即巖層的裂隙情況、巖層的滲透性質、要注漿的深度以及注漿方向和漿液固液比等確定。通過試驗,21026 工作面圍巖巖層在存在明顯的裂縫情況下,注漿壓力可以選擇1.8~2.2 MPa,裂縫不明顯的情況下,注漿壓力選擇0.8~1.0 MPa,能夠將注漿液穩定輸送到巖層內部。對于特殊破碎程度嚴重的頂底板,最大注漿壓力不能超過3.5 MPa。

(3)注漿量。注漿量確定最直接的方法是,對圍巖裂縫或注漿管注漿時,在一定時間內和注漿壓力下出現不再吃漿時即認為注漿完成。但為了一次性將漿液配置好,需要在工藝實施前對注漿量有大體估算,估算公式為:

式中:Q為估算的注漿量,m3;A為漿液的消耗系數,取1.3;L為擬加固的深度,m;R為注入裂隙后漿液的擴散范圍半徑,m;B為圍巖的裂縫率,取3.5%;C為漿液的充填系數,取0.8。

(4)注漿孔設置與孔深。根據21026 工作面掘進巷道巖層性質,巷道頂部寬度方向布置2 個淺部注漿孔,孔徑為42 mm,孔深2500 mm,孔間距為1500 mm,排間距為1600 mm;3 個注漿錨索孔,孔徑為32 mm,孔深8000 mm,孔間距為1250 mm,排間距為1600 mm,中間的注漿錨索孔垂直于頂板,兩邊的注漿錨索孔與頂板成70°角度;巷道兩幫分別布置2 個錨索注漿孔,間距1100 mm,孔方向與水平方向成10°角度,孔徑為32 mm,孔深5000 mm,孔距1400 mm,同樣與水平方向成10°角度,排間距均為1600 mm。注漿孔布置完成后,在頂部淺部注漿孔內裝設注漿管,深部錨索注漿孔內裝設中空注漿錨索,兩幫注漿孔內裝設中空注漿錨索。注漿孔布置圖如圖3。

圖3 21026 工作面掘進巷道注漿孔設置示意圖(mm)

4 21026 工作面巷道注漿加固工藝實施[7-10]

(1)頂部淺部注漿加固工藝實施

首先按照巷道頂部寬度方向布置2 個淺部注漿孔,孔徑為42 mm,孔深2500 mm,孔間距為1500 mm,排間距為1600 mm。采用6433 型風鉆安裝Φ42 mm 鉆頭進行打孔作業,然后向注漿孔內淋上聚氨酯和漿液混合物,完成后將Φ42 mm×2500 mm 的注漿管插入到注漿孔內,插入長度不能小于200 mm,利用注漿泵連接注漿軟管向插入到注漿孔的注漿管進行注漿。實時監測注漿管內壓力,待壓力達到上文說明的注漿壓力時,關閉注漿閥門,完成注漿。

(2)中空注漿錨索注漿加固工藝實施

首先采用氣動式頂錨桿鉆機以及Φ32 mm 鉆頭按照上文提到的錨索排布方式進行打孔作業,兩幫注漿孔可以與綜采隊配合穿插作業。注漿錨索選用K2360 藥卷實現錨固,將藥卷綁定在錨索上,通過攪拌機將錨索推送到注漿孔底部。送入注漿孔的藥卷凝固約1 h 后,進行錨索托盤和鎖具的安裝,采用張拉千斤頂進行錨索拉伸。實時監測錨索張力,按照錨索說明張力達到48 MPa 時,完成錨索拉伸,拆除張拉千斤頂設備。此時要求錨索在注漿孔外的長度不能小于200 mm,以便錨索固定。固定錨索選用8#鉛絲,將錨索與金屬網相連,鉛絲在錨索和金屬網上的纏繞圈數不低于5 圈。

5 應用效果

為了探究21026 工作面掘進巷道注漿加固工藝實施效果,對注漿后的巷道圍巖深部進行觀察。選用機電科現有的ZKXG100 型礦用鉆孔窺視儀對巷道頂部不同深度的注漿圍巖加固情況進行觀測,如圖4。

分析探孔效果圖,圖中黑色部分為巖層中的煤炭,白色部分為注入圍巖內的注漿液凝固后的狀態,灰色部分則是巷道頂板的巖層。0.5 m、1.0 m 和2 m 深處照片顯示圍巖的破碎程度非常嚴重,白色即注漿液則很好地填充到了巖層和煤層的破碎裂縫中,且結合牢固穩定,探孔內表面較為光滑,進一步說明注漿液固結效果明顯;4.0 m 以下的照片看出巖層占比逐漸增大,深部的巖層破壞程度遠遠小于淺部的,且大部分裂縫規則,白色注漿液也能充分填充,說明注漿液能夠對深部裂縫起到加固作用;8.0 m 處巖層穩定性好,裂縫少,因此注漿液沒有達到該深度。總之,通過探孔觀察可以看出,注漿加固工藝能夠對淺部和深部巷道圍巖的破碎裂縫進行填充,且加固效果顯著。

6 結語

針對四臺礦21026 工作面掘進回采作業動壓導致巷道圍巖破碎程度嚴重的問題,進行注漿加固工藝研究,形成以下結論:

(1)21026 工作面掘進作業后巷道應力變化存在增大區和降低區,巷道頂部應力集中變化大于巷道幫集中應力變化;巷道頂板下沉最大和底板底鼓量最大處均為巷道中部,掘進巷道整體已出現了微量下沉。

(2)注漿加固工藝注漿材料采用高水速凝材料,圍巖巖層存在明顯裂縫處注漿壓力選擇1.8~2.2 MPa,裂縫不明顯處,注漿壓力選擇0.8~1.0 MPa,對于特殊破碎程度嚴重的頂底板,最大注漿壓力不能超過3.5 MPa。

(3)頂部淺部注漿工序為注漿孔布置、封孔、注漿;中空注漿錨索注漿加固工藝步驟為打錨索注漿孔、上注漿錨索、張拉錨索和錨索注漿,均需在注漿半小時后確定注漿液固定后再拆除注漿設備,完成注漿。

(4)為了探究注漿加固工藝實施效果,選用ZKXG100 型礦用鉆孔窺視儀對巷道頂部0.5~8.0 m注漿圍巖加固情況進行觀測。照片顯示探孔內表面較為光滑,說明注漿液填充效果顯著,圍巖固結穩定效果明顯。