制酸尾氣酸霧治理工藝的改進研究

宋青松

(靖江市青鳥科技有限公司,江蘇 泰州 214527)

硫酸是我國重要的化工原料,廣泛應用于磷肥、農藥、火藥、染料、石油和冶金等行業。隨著當前磷肥產量的迅速增長和其他工業硫酸用量的增加,我國硫酸工業產能以每年200 萬t 的速度增長,2020 年我國硫酸產量為9 673 萬t,同比增長4.6%,產量增速放緩。其中,硫磺制酸4 447 萬t,同比增長10.1%.占硫酸總量的46.0%。硫磺制酸過程中,制酸裝置尾氣含有SO2、硫酸霧、煙塵顆粒等污染物,必須進行酸霧治理后才能向外排放[1]。

1 制酸裝置尾氣排放問題分析

當前,對于以硫磺為原料的制酸企業,其制酸裝置(產品硫酸)主要采用先進成熟的“3+2”(五段轉化)兩轉兩吸工藝處理尾氣,使用進口釩觸媒作為催化劑,確保SO2轉化效率大于99.75%,吸收率達到99.99%,尾氣污染物含量較少。制酸工藝為:熔硫工序的液硫經硫磺泵加壓,通過磺槍霧化后噴入焚硫爐中,在干燥空氣助燃下燃燒生成SO2;凈化后的爐氣升溫后進入轉化器,SO2在釩觸媒的催化下與爐氣中O2反應生成SO3;SO3和水反應生成硫酸;化學反應產生的尾氣經吸收裝置后向外排放[2]。

隨著環境保護理念的深入人心,國家對硫酸工業廢水和大氣污染物進行重點治理,制酸尾氣的有害物質排放限值逐步降低。《硫酸工業污染物排放排準》(GB 26132—2010)規定[3]:京津冀地區SO2排放濃度不得大于200 mg/m3,酸霧排放濃度不得大于5 mg/m3,顆粒物排放濃度不得大于30 mg/m3。

當前,大部分以硫磺為原料的制酸企業改進制酸裝置后,制酸尾氣的SO2排放值控制在580 mg/m3以內,硫酸霧排放值控制在50 mg/m3以內,但仍然無法達到京津冀地區對硫酸工業企業制酸尾氣的排放要求。因此,有必要采用超重力氨法吸收工藝對制酸裝置尾氣處理工藝進行改進,提高酸霧治理效果[4]。

2 超重力氨法吸收工藝設計

2.1 超重力氨法技術原理

制酸裝置尾氣中的SO2在超重力機中與氨水進行逆流接觸,用氨水對尾氣中的SO2進行洗滌,生成NH4HSO3溶液,可實現對SO2的較好吸收。其間主要發生4 種化學反應,如式(1)至式(4)所示。在超重力氨法吸收工藝下,可利用(NH4)2HSO3-NH4HSO3吸收液不斷循環來保持(NH4)2HSO3濃度的穩定,同時要不斷地抽出濃度達到一定水平的吸收循環液[5]。

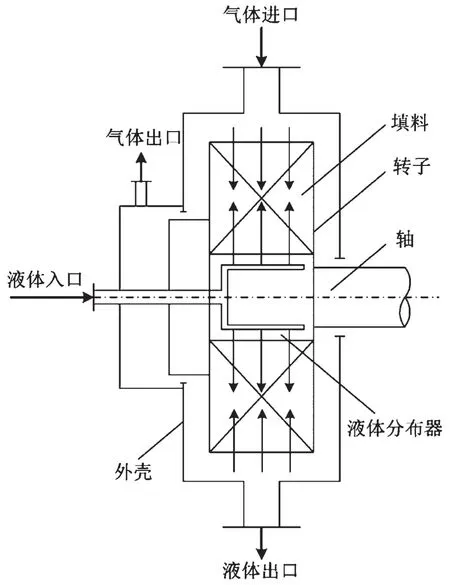

超重力氨法吸收工藝的主要設備為Φ2 400×2 800 mm 型超重力機,其結構如圖1 所示,主要由外殼、填料、轉子和軸等部分組成。超重力機轉子由變頻驅動電機通過皮帶傳動,旋轉工作。

圖1 超重力機結構

超重力機工作原理如下:酸霧裝置尾氣經氣體入口引入超重力機外腔,在氣體壓力作用下由轉子外緣進入填料;吸收液由液體入口管引入轉子內腔,經噴頭淋灑在轉子內緣上;進入轉子的吸收液受到轉子內填料的作用,周向速度增加,產生的離心力將其推向轉子外緣;在此過程中,吸收液被填料分散、破碎,形成極大且不斷更新的表面積,曲折的流道加劇了吸收液表面的更新,其在該狀態下與含SO2的尾氣以極大的相對速度逆流接觸,以極強的傳質過程完成吸收;吸收完SO2的吸收液被轉子甩到外殼,匯集后經液體出口管離開超重力機,尾氣自上部氣體出口離開轉子,引至煙囪排放[6]。

2.2 運行情況

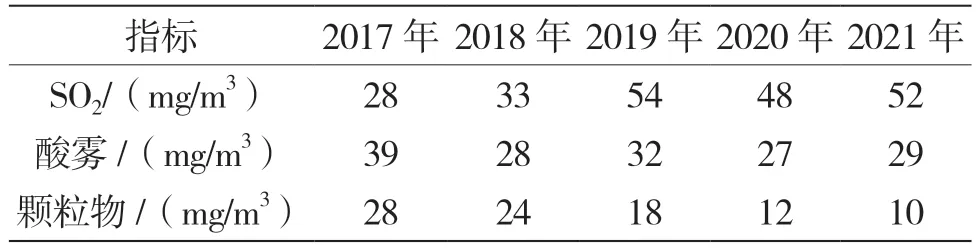

超重力氨法吸收工藝系統設計完成后,從2017年起在天津渤大硫酸工業有限公司投入實際使用。2017—2021年,該系統主要設備運行穩定,脫硫效果達到設計要求,經超重力氨法吸收工藝系統處理,制酸裝置尾氣排放數據如表1 所示。

表1 處理后制酸裝置尾氣排放數據

由表1 數據可知,采用超重力氨法吸收工藝對尾氣進行治理后,尾氣中的SO2、顆粒物濃度得到較好的控制,排放濃度符合京津冀地區限值要求,但是近5 年來酸霧的排放濃度介于27~39 mg/m3,遠大于5 mg/m3的排放要求,必須對該工藝進行改進。

3 制酸尾氣處理系統的優化

制酸尾氣經超重力氨法吸收工藝系統后,該系統對SO2具有較好的吸收效果。但是,超重力氨法吸收工藝系統需要不斷加入循環液,使得干煙氣變為濕煙氣,排空煙氣中含有水霧,夾帶部分鹽類[7-9]。這使得排放尾氣中的酸霧濃度居高不下,針對這一情況,從工藝和設備兩方面著手,對超重力氨法吸收工藝系統進行優化,進一步降低酸霧濃度。

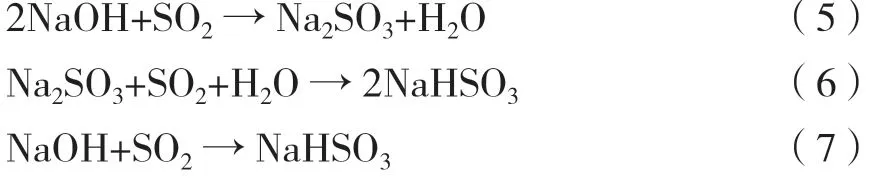

3.1 原理改進

本設計采用NaOH 堿法吸收裝置,進一步治理尾氣中酸霧。其間以超重力氨法吸收工藝系統設備為基礎,對局部管線進行改造,并使用濃度20%的NaOH溶液替代以往的氨溶液,采用NaOH 堿法實施脫硫。主要反應如式(5)、式(6)所示,總反應如式(7)所示。

在實際生產中,可以補加NaOH 溶液,進一步控制吸收液的pH,保障尾氣中酸霧的吸收效果。采用超重力機實施堿法吸收后,會產生NaHSO3溶液,后續需要進行環保處理。

3.2 設備改進

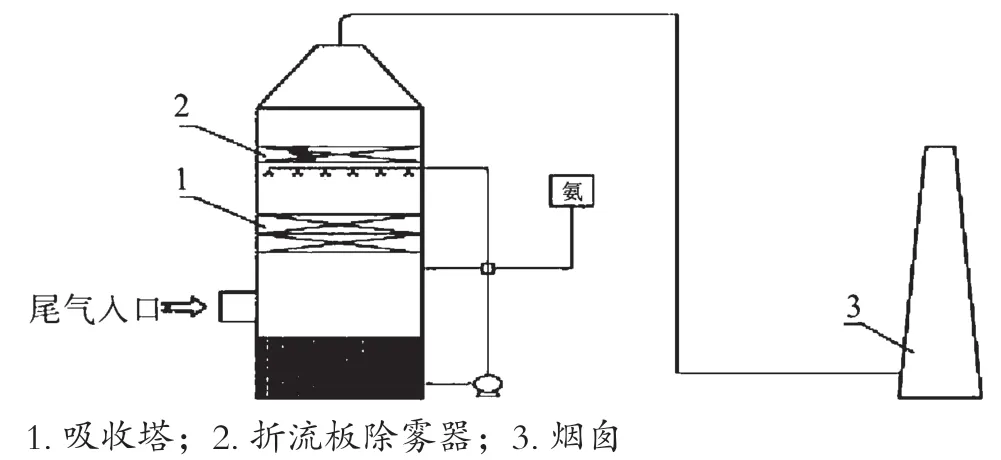

在現有超重力機進行堿法吸收的基礎上,本設計在超重力機后方增設高效纖維除霧器,其結構如圖2 所示,主要包括吸收塔、折流板除霧器等部件。

圖2 高效纖維除霧器結構

從圖2 可知,高效纖維除霧器的工作原理為:含有酸霧的混合氣體進入除霧器時,混合氣體先行通過除塵塔進行洗滌和除塵;裝置中設計的成組噴淋器對混合氣體進行洗滌,設計的不同規格除沫器進行除塵,進而去除混合氣體中酸霧。該高效纖維除霧器對混合氣體中酸霧的去除效果較好,但是體積較大,設備安裝占地面積也較大。

3.3 改進效果分析

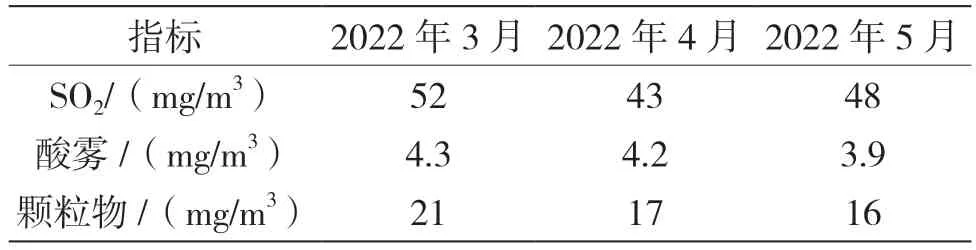

2022 年2月,天津渤大硫酸工業有限公司按照設計方案,從原理和設備兩方面對制酸尾氣超重力氨法吸收工藝系統進行優化,其于2022 年3 月投入實際生產。改進后,主要設備運行穩定,處理后的制酸裝置尾氣排放數據如表2 所示。

表2 系統優化后尾氣排放數據

從表2 數據可知,超重力氨法吸收工藝改進后,對制酸尾氣進行治理,尾氣中的SO2、顆粒物濃度控制得仍然較好,酸霧排放濃度也顯著降低,為3.9~4.3 mg/m3,小于京津冀地區的排放要求(不大于5 mg/m3),治理效果理想。

4 結語

天津渤大硫酸工業有限公司采用超重力氨法吸收工藝處理制酸尾氣,2017—2021年,尾氣中的SO2、顆粒物濃度得到較好的控制,排放濃度符合京津冀地區的限值要求,但是酸霧排放濃度為27~39 mg/m3,必須對工藝進行改進。局部管線改造后,采用NaOH 堿液代替以往的氨水,同時在超重力機后方增設高效纖維除霧器。運行結果表明,制酸尾氣治理后,尾氣中的SO2、顆粒物濃度控制得仍然較好,酸霧排放濃度顯著降低,為3.9~4.3 mg/m3,小于京津冀地區的排放要求,酸霧治理效果理想。