在線淡藍色低反射陽光控制鍍膜玻璃制備工藝

蘇峰榮

(漳州旗濱玻璃有限公司,漳州 363000)

陽光控制鍍膜玻璃采用金屬氧化物制成氧化錫、氧化硅的膜層,其可見光反射一般比較高,反射效果常常會帶來“光污染”。另外陽光控制鍍膜玻璃制備方法還存在工藝步驟繁瑣、生產成本高、玻璃可見光透過率低、影響視覺感的問題。因此,提供了一種工藝步驟簡單、過程穩定可控、生產成本低、適合工業化應用的淡藍色低反射陽光控制鍍膜玻璃制備工藝。利用該工藝制得的產品可見光透過率高、低反射陽光控制,不產生光污染,具有良好的耐酸性、耐堿性能和耐磨性,可輕松進行鋼化、熱彎、夾層等深加工,能同時滿足人們在設計和使用時對美感的需求。

1 淡藍色低反射陽光控制鍍膜玻璃制備工藝

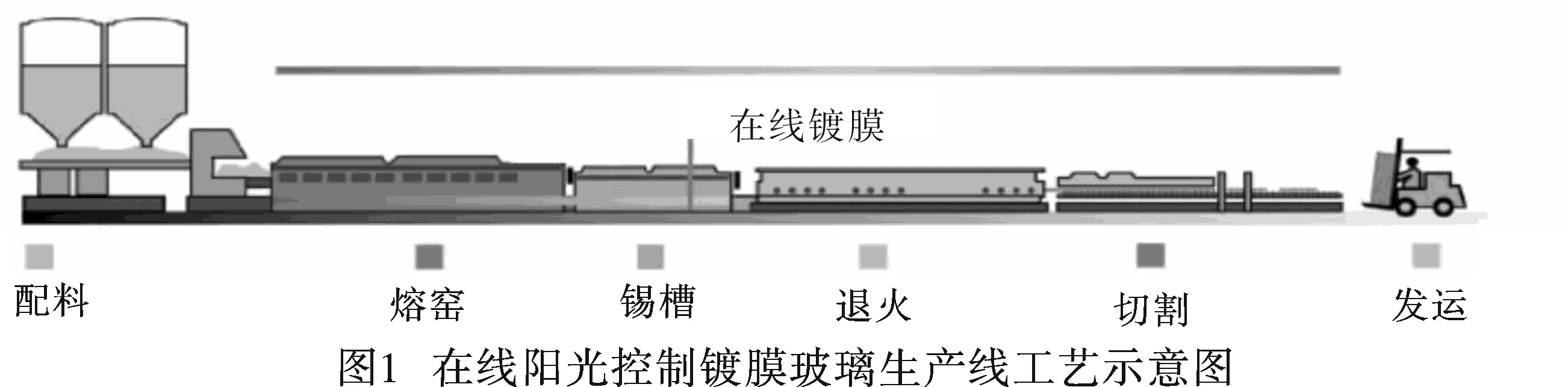

通過熔窯配合料的高溫熔化、玻璃液浮拋錫液面上,經過錫槽尾段的兩臺鍍膜反應器,將摻雜金屬氧化物化學沉積在玻璃表面上,形成膜系結構。由于膜系結構中的膜層,具有特殊的光熱性能即具有控制反射太陽輻射能的特性,因而成為陽光控制鍍膜玻璃,其生產工藝流程如圖1所示。

1.1 優質浮法玻璃基片

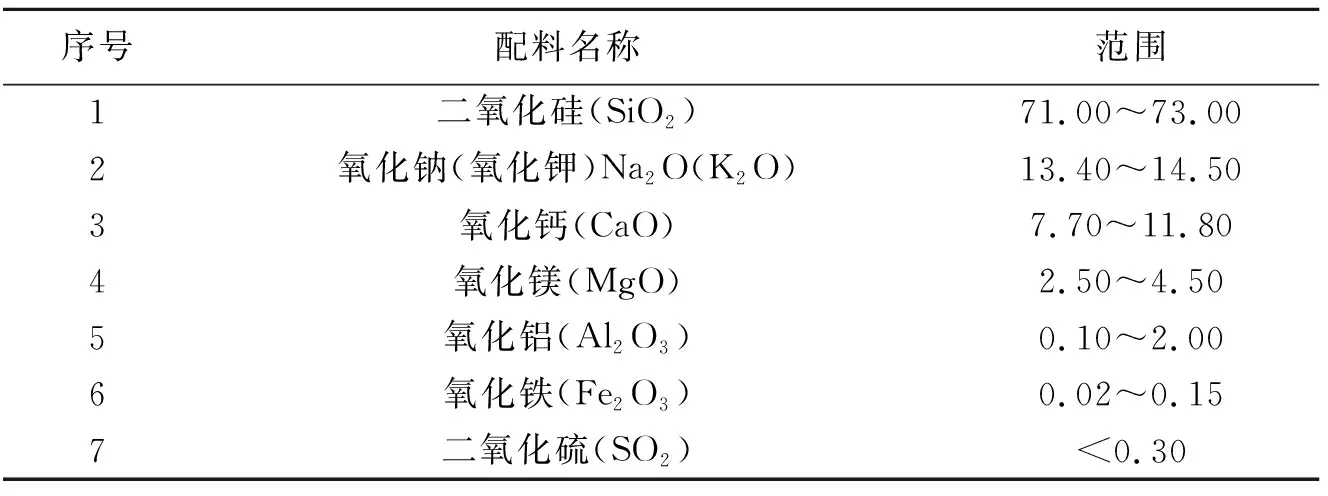

采用優質浮法玻璃作為在線鍍膜玻璃的基板。優質浮法玻璃基礎配料組成見表1。

表1 優質浮法玻璃基礎配料組分 w/%

1.2 浮法玻璃配合料高溫熔融化學反應階段

玻璃的熔制是一個非常復雜的過程,它包括一系列物理、化學、物理化學的現象和反應,這些現象和反應的結果使各種原料的機械混合物變成了復雜的熔化物即玻璃液[1]。玻璃熔制過程可分為五個階段如下:

硅酸鹽形成階段:800~1 000 ℃,物理、化學和物理化學變化,形成硅酸鹽和二氧化硅組成的不透明燒結物。

玻璃液形成階段:1 200 ℃,熔化,熔融體,含大量氣泡、條紋,溫度、化學組成不均勻,透明玻璃液。

玻璃液澄清階段:1 400~1 500 ℃,黏度降低,大量氣泡逸出。

玻璃液均化階段:1 500~1 400 ℃,處于高溫,對流、擴散、熔解,條紋消除,化學組成和溫度趨于均勻。

玻璃液冷卻階段:1 100~1 050 ℃,使玻璃液具有成型所需的黏度。

1.3 浮法玻璃基片制造工藝

浮法玻璃熔化一般使用鼓泡技技術,鼓泡工藝技術作為高效節能熔窯的現代技術手段之一,被企業應用于生產浮法玻璃尤其是著色玻璃,其顏色均勻性、熔化澄清等效果非常顯著,為企業節省燃料降低生產成本做出積極貢獻[2]。在浮法玻璃生產實踐中,有人總結出四句名言:“原料是基礎,熔化是保證,成型是關鍵,退火是效益”。生產優質浮法玻璃的主要技術措施,做到“四大穩”,即原料穩、燃料穩、熔化穩、成型穩。而熔化操作的基本原則是熔化溫度穩定、窯壓穩定、玻璃液面穩定、泡界線穩定。浮法玻璃成型是指熔化好的玻璃液在調節閘板的控制下,經流道平穩連續地流入錫槽錫液面上,在自身重力的作用下攤平。在表面張力作用下拋光、在主傳動拉引力作用下向下向前漂浮,通過擋邊器控制玻璃帶的中心偏移,在拉邊機的作用下實現玻璃帶的展薄或積厚而成為高品質玻璃的制造過程。

2 浮法玻璃基片上制造淡藍色低反射鍍膜玻璃

在錫槽左側安裝兩臺懸掛式鍍膜器,其中控室及上料操作區,設置在廠房一層的大房間。通過設計APCVD雙向層流結構的反應器,其中進氣腔設置不等寬流道,促進化學先驅氣體擴散和反應沉積,從而提高了膜層均勻性[3]。鍍膜器水包梁上的門框自動封堵鍍膜口,保持密封,減少了錫槽受污染;鍍膜器進入錫槽后,懸掛式鍍膜器調整方便,多點調節,膜層均勻性提高,重復性好。

將錫源、銻源送至第一蒸發器加熱氣化,接著將氣化后的錫源、銻源送至第一預蒸發器內與O2、H2O加熱混合形成第一預混合氣體,再將載氣與第一預混合氣體混合形成第一反應氣體后送至第一鍍膜反應器內,使第一反應氣體在玻璃基體表面反應形成第一摻銻二氧化錫層。第一鍍膜反應器的反應溫度為650~660 ℃,反應時間為1.8~4.98 s,第一反應氣體的氣體流量為630~680 L/min,控制第一反應氣體中各原料的摩爾百分比含量為:0.135%~0.234%錫源,0.015%~0.026%銻源,13.9%~19.5%O2,3.1%~6.8%H2O,余量為載氣[4]。

將錫源、銻源送至第二蒸發器加熱氣化,接著將氣化后的錫源、銻源送至第二預蒸發器內與O2、H2O加熱混合形成第二預混合氣體,再將載氣與第二預混合氣體混合形成第二反應氣體后送至第二鍍膜反應器內,使第二反應氣體在第一摻銻二氧化錫層表面反應形成第二摻銻二氧化錫層,得淡藍色低反射陽光控制鍍膜玻璃。第二鍍膜反應器的反應溫度為640~645 ℃,反應時間為1.8~4.98 s,第二反應氣體的氣體流量為630~680 L/min,控制第二反應氣體中各原料的摩爾百分比含量為:0.212 5%~0.306%錫源,0.037 5%~0.054%銻源,17.9%~21.3%O2,6.15%~9.25%H2O,余量為載氣[4]。

生產過程中,對反應氣體原料和工藝參數進行了優化,在玻璃基體表面形成具有合適的銻摻雜量和厚度的第一摻銻二氧化錫層和第二摻銻二氧化錫層。高溫鍍膜增加了高鋁玻璃力學性能[5],膜層穩定,粗糙度低,兼容性好,不會產生膜層脫落現象,薄膜之間不會相互干涉而顯示顏色,有效保證了玻璃的陽光控制性能和可見光透過率。

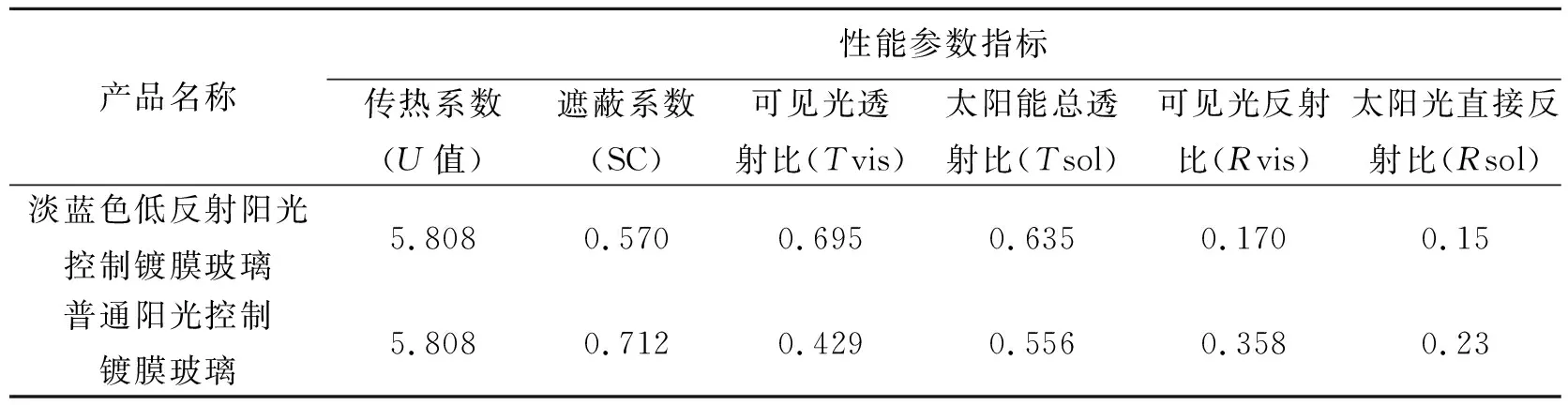

生產過程中,利用兩臺反應器通過控制膜層中銻的摻雜量來控制陽光鍍膜玻璃的陽光控制性能,并降低陽光鍍膜玻璃的遮陽系數,同時采用反應溫度梯度來改變膜層的晶型并以兩層復合膜層的方式來降低膜層的折射率,實現可見光反射在13%~17%,同時提高可見光透過率達到60%~70%,如表2所示。

表2 淡藍色鍍膜玻璃與普通鍍膜玻璃參數對比表

3 淡藍色低反射鍍膜玻璃的有益效果

研制開發的陽光控制鍍膜玻璃色調呈淡藍色,色調高雅,具有舒適的視覺感,能同時滿足設計和使用時對美感的需求。

對反應氣體原料和工藝參數進行了優化,在玻璃基體表面形成具有合適的銻摻雜量和厚度的第一摻銻二氧化錫層和第二摻銻二氧化錫層,膜層穩定,粗糙度低,兼容性好,不會產生膜層脫落現象,薄膜之間不會相互干涉而顯示顏色,并有效保證了玻璃的陽光控制性能和可見光透過率。

制得的陽光控制鍍膜玻璃的可見光反射在13%~17%左右,遠遠低于普通陽光控制鍍膜玻璃,從而能達到降低光污染的效果,與此同時,可見光透過率則可達到60%~70%,又遠遠高于普通陽光控制鍍膜產品的可見光透過率,因此適用于大范圍建筑門窗及幕墻。

制得的陽光控制鍍膜玻璃兼有良好的耐酸性、耐堿性能和耐磨性,可輕松進行鋼化,熱彎,夾層等深加工。

4 結 論

設計兩臺懸掛式鍍膜反應器,通過控制膜層中銻的摻雜量,采用反應溫度梯度來改變膜層的晶型并以兩層復合膜層的方式來降低膜層的折射率,實現可見光反射在13%~17%左右、可見光透過率則可達到60%~70%,指標優于普通陽光控制鍍膜玻璃,能達到降低光污染的效果,適用于大范圍建筑門窗及幕墻,市場前景廣闊。