汽車結合齒的溫擠壓工藝及優化研究*

楊晶,王媛

(六安職業技術學院汽車與機電工程學院,安徽 六安 237158)

結合齒輪是汽車變速箱中的重要部件,又稱為帶離合器齒圈的傳動齒輪[1].如圖1所示,結合齒輪是由帶有倒錐的小齒圈和帶有斜齒的傳動齒輪兩部分組成,其結構較為復雜,不便于機械加工.

圖1 結合齒輪

齒輪采用傳統的機加工方法比較多[2],有銑齒、滾齒、插齒、剃齒,還有一些采用磨齒的精加工方法,這些機加工方法往往都會切除大量鐵屑,破壞了金屬的線形組織,導致材料利用率低,強度低等.而采用塑性成形加工方法加工的齒輪則可以克服以上缺點,不僅可以縮短工序、減少耗材、提高效率,還可以提高齒輪某些部位的外觀質量,齒面粗糙度也能小于Ra1.6,因此,本文主要研究汽車結合齒的溫擠壓工藝成形方案,對成形過程進行了模擬和分析,得到了較優的成形方案.

1 結合齒輪結構分析

圖2所示為結合齒輪零件的二維圖,通孔直徑為40.7 mm,最大輪廓直徑為115 mm,關鍵參數齒輪的大圓直徑為87 mm,小圓直徑為79 mm,齒高為4 mm.分析可知,齒輪結構復雜,關鍵成形部位為齒輪部分.齒輪的成形關鍵是金屬能夠完全填充齒輪型腔,同時不會出現金屬的折疊和裂紋及微裂紋等缺陷[3-4].相較于齒輪結構,其他部位的成形相對容易,只要不出現折疊、粘皮、裂紋等缺陷即可.齒輪的上半部分有一定的錐度,角度為3°,該部分也可以通過擠壓成形得到,不過也要根據成形效果,考慮是否通過后續機加工成形.表1所示為該結合齒輪的主要參數.

圖2 結合齒輪二維零件圖(單位:mm)

表1 結合齒輪漸開線齒形參數

根據以上分析,設計出的總體研究方案為:(1)構建特定汽車結合齒輪的結構,利用正逆向軟件快速形成三維模型數據,再利用有限元軟件構建分模面,獲得相應的模具有限元模型,優化局部齒形結構;(2)利用溫擠壓成型工藝,多工步模擬20鉻材料的結合齒輪有限元模型的成型過程,選擇不同的成型溫度、擠壓速度、成型載荷、摩擦因子等參數對比模擬,獲得多工步成型的方案,初步設計出預擠壓件結構;(3)對成型后的結合齒輪結構進行場量分布觀測,尋找各參數間的影響規律,調整預擠壓件的圓角、外形和連皮等結構[5-6],最終得到較好的終擠壓零件結構;(4)利用擠壓設備,采用模擬的最優參數進行實驗試制,分析擠壓件內部組織結構,得到完善的結合齒輪結構.

2 汽車結合齒單工步成形過程分析

根據圖2二維圖形的分析,利用UG12.0對零件圖進行三維建模,如圖3所示.擠壓件圖的三維圖是利用UG的GC工具箱模塊,并根據齒輪參數構建模型.

圖3 擠壓件三維圖形

按照溫度分類,擠壓成形一般分為:熱擠壓、溫擠壓、冷擠壓[7].熱擠壓是指高于金屬的再結晶溫度進行的擠壓造工藝,由于要求模具材料具有較好的高溫強度,這就會造成材料表面金屬的氧化,因此會降低擠壓件的成形精度;冷擠壓是指在金屬不經加熱就進行的擠壓工藝,一般是用于變形抗力小的金屬,可以保證零件的成形質量和強度、以及成形精度;溫擠壓是指在溫度介于室溫與再結晶溫度之間進行的擠壓工藝,其兼顧了前兩者的優點,在降低成形載荷的同時提高了擠壓件的成形質量及成形精度,因此具有較廣的應用.

2.1 有限元模型構建

利用UG12.0三維造型軟件對結合齒成形有限元模型所需的各模具單元進行建模,為了減少模擬的工作量,將模具簡單化設置,并生成STL格式,將其導入到Deform-3D軟件的前處理模塊中,建立結合齒輪成形工藝的有限元模型.圖4所示為單工序下擠壓件的有限元模型,有限元模型包括:上模、下模及坯料.其中上模和下模設定為剛性體,結合齒輪的坯料材料為20鉻,坯料形狀為圓柱體,總體積為77 443.95 mm3.根據體積不變原理,同時考慮到坯料損耗及產生的飛邊,將變形過程中的損耗設為5%,因此坯料的尺寸為φ60 mm×26.5 mm.本零件由于涉及到復雜的成形過程,在變形過程中要求網格自適應變化的能力較好,因此選擇四面體網格對坯料進行劃分,網格單元數為50 000個.

將模具與坯料之間的摩擦采用庫倫剪切模型,摩擦因子統一設定為0.25.坯料與模具之間的傳熱系數設置為2 W/(m2·K).上模設為主動模,行程設為26.5 mm,運動速率為勻速,大小設為1 mm/s.為保證變形過程中坯料的溫度,變形時對模具和坯料進行預熱,溫度設為200 ℃,坯料溫度設為900 ℃.

圖4 有限元模型圖

2.2 成形效果及分析

圖5所示為擠壓件的成形效果圖.可以看出擠壓件均能基本成形,但有部分缺陷產生.圖中A區域的齒輪未完全成形,同時在非主要成形區域的大直徑輪廓處存在未完全成形的缺陷,如B區域所示.說明在該種情況下,單工步成形不利于擠壓件的主要成形區域的成形,受坯料形狀的限制,在變形過程中金屬的流動可能會存在不合理的流動行為,導致在變形結束時部分成形部位不能有效充填,致使產生充不滿的缺陷,因此需對變形過程中金屬的流動進行分析,以對坯料的形狀進行設計提供參考.

圖5 擠壓件的成形效果

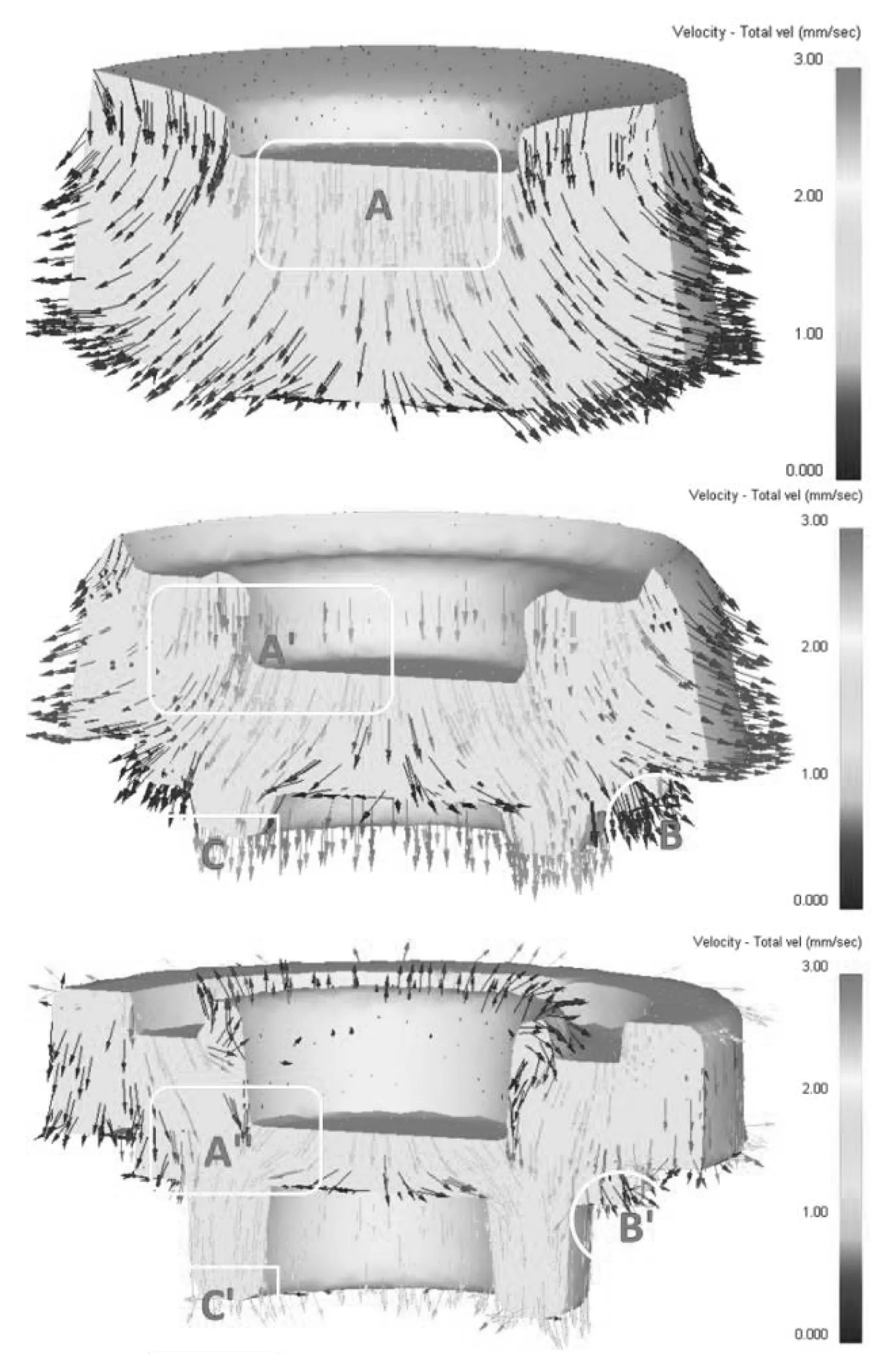

對900 ℃下擠壓件的速度場進行分析.圖6所示為擠壓件在不同變形階段金屬的速度場變化情況.

圖6 不同變形階段金屬的流向示意圖

開始的變形階段金屬在上模的作用下主要發生鐓粗變形,坯料最先變形的部位是與模具接觸的部分.金屬向模具型腔逐漸流動,可以看到金屬流動方向是一致的,坯料中心部位的金屬速率最大并向邊緣流動,如圖6中A區域所示;金屬不斷流動填充的是易成形的型腔部位,擠壓件的輪廓逐步展現出來,金屬流動速率較大的區域為與上模接觸的部分及擠壓件線段的部位,如圖6中A′及C區域所示,而主要的齒輪成形部位的金屬流動速率較小,如圖6中B區域所示,這表明在變形過程中流向主要變形部位的金屬會不足,這就造成齒形部位未能完全填充;在變形的最后階段,即整形階段,坯料變形基本結束,擠壓件也基本成形,擠壓件下端金屬的流動速率基本一致,如圖6中A″及C′區域所示,但主要成形區域B′的金屬流動速率較小,至此擠壓件成形過程結束.通過以上擠壓件的成形效果,結合金屬的流動速率可知,結合齒輪的主要成形部位的金屬流動速率偏低,在一定的變形時間內流向該部位的金屬較少,將會造成該區域不能完全充滿,進而形成缺陷.

結合以上分析及結合齒輪的結構特點,可知單工步條件下成形有填充不滿的缺陷,需要通過多工序成形,設置預擠壓件,以得到較好的成形方案.

3 多工步成形工藝

多工步成形的關鍵環節是精確設計預制坯的結構,即對預成形工序作出合理的制定.一般預擠壓坯是根據擠壓件的尺寸和結構設計的,先將非主要部分形成一個擠壓件雛形的預擠壓坯,而后換另一套模具,再次擠壓成形得到最終的擠壓件.

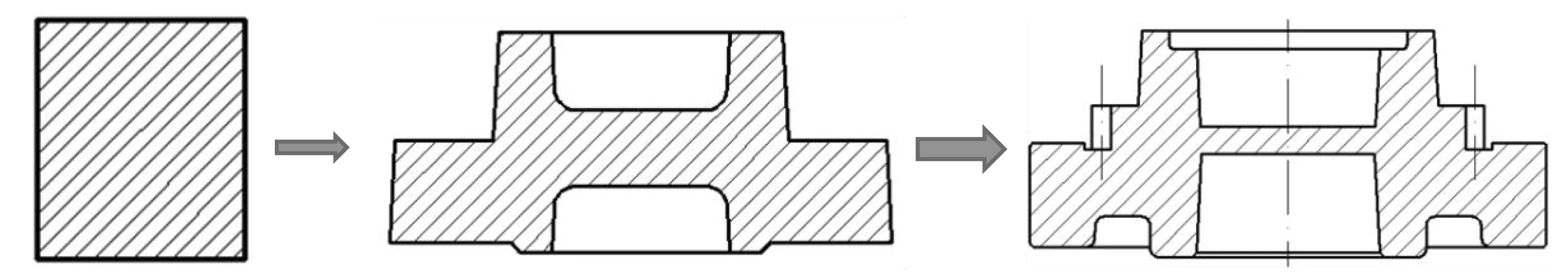

3.1 預制坯成形工藝

基于以上分析,增加該擠壓件的成形工序,即預成形[8-9],該工藝的流程圖如圖7所示.預成形擠壓件的基本結構與對擠壓件相似,該預成形件的結構形狀可根據后續的模擬分析進行修改,以得到有利于擠壓件成形的預擠壓件.而對預擠壓件合理的判斷主要依據是通過模擬分析后處理的相關場量來進行的.

(a)坯料 (b)預擠壓件 (c)終擠壓件

3.2 預擠壓件成形效果分析

圖8所示為預擠壓件的成形效果圖,可知預擠壓坯的基本輪廓均已完全成形,在與上下模接觸的區域有金屬的折疊區產生(區域A所示),僅在擠壓件的大徑輪廓處有少許飛邊產生(區域B所示).在進行第二道工序時,將預擠壓件放置在終擠壓模具的中間,同時設置接觸關系,即可進行后續的終擠壓成形模擬仿真過程.圖8(b)為變形后預成形件整體的溫度分布情況,可知預擠壓件的溫度介于380~470 ℃,中間部位的溫度最高,大徑輪廓處的溫度由里向外呈階梯式下降分布.

(a)擠壓件輪廓 (b)溫度分布

3.3 終擠壓成形效果分析

在前處理中預成形過程的最后一步將預成形模具刪除,而后導入終擠壓模具,設置預擠壓件與模具的接觸關系,測量上下模的開口高度,即為上模的運動行程,經測量行程大小為15.5 mm.同時運動速率設為勻速,大小為1 mm/s,為保證變形過程中坯料的溫度,變形時對模具進行預熱,溫度設為200 ℃,坯料溫度設為700 ℃.摩擦因子統一設定為0.25.坯料與模具之間的傳熱系數設置為2 W/(m2·K).

變形結束后,分析該條件下擠壓件的最終成形效果,如圖9所示,擠壓件整體成形效果良好,網格分布也很合理,在大徑輪廓處有少許的飛邊產生,這是半封閉式擠壓工藝不可避免的,在實際生產中可以通過后續進行修整.同時齒形成形也較完整,對比單工序下齒輪的成形質量有較大提高,齒輪充不滿現象基本消失,齒根無折迭或充不滿的現象,這說明在終擠壓階段金屬的流動更加合理,預成形階段齒輪的非主要成形部分已基本成形.在終擠壓階段主要成形齒輪部分,同時對預擠壓件結構進行優化.

圖9 成形效果圖

4 多工步成形優化

通過調整齒形部分的擠壓件結構,來改善金屬的流動效果,使金屬能夠較容易地填充型腔,從而降低成形載荷,改善成形效果,以達到對預擠壓件的結構進行優化的目的.

4.1 擠壓件結構和參數優化

預擠壓件的結構是根據擠壓件的形狀來確定的,結合預擠壓件的形狀及金屬流動規律,對預擠壓件結構進行改進,如圖10所示,將A區域的93°輪廓改為圓弧過渡,如10(b)所示圓弧(R2)兩端以圓弧(R1)連接過渡,有利于金屬的填充.該圓弧半徑大小設置為20 mm、25 mm、30 mm,分別進行模擬.最終得出30 mm的半徑條件下,預擠壓件的充型效果、成形載荷、金屬流動情況和應力應變情況較優.

(a)初始預擠壓件結構 (b)擬優化預擠壓件結構

同時,對擠壓件結構進行優化,由擠壓件的成形效果可知初始擠壓件存在圓角半徑過小導致在整形階段金屬很難填充,成形效果較差,同時沖孔連皮的厚度過厚也導致金屬不足.因此,從這兩個方面對擠壓件進行優化,將原來的圓角半徑增加,以降低金屬的流動阻力,同時根據體積不變原理,將沖孔連皮的厚度由10 mm降低至6 mm,盡量填充難成形區域.并據此構建擠壓件的三維模型,以此來獲得終擠壓的上下模具.

優化擠壓件成形過程中的參數,將熱傳導率由原來的2降低為1.5,減低了熱傳遞,提高了金屬的流動性,將上模的下壓速率提高至1.5 mm/s,具體參數如表2所示.在實際生產中可以通過涂抹高溫潤滑劑來降低摩擦、降低熱傳導速率,以提高擠壓速率降低傳熱時間保證金屬的溫度.

表2 擠壓件成形參數優化

4.2 擠壓件的最終成形效果

通過以上對結合齒輪預擠壓和終擠壓成形過程的優化和分析,在上述條件下對擠壓件的成形進行仿真分析,得到圖11所示的成形效果,由圖可知擠壓件整體成形較好,對比擠壓件的三維模型,成形的擠壓件結構輪廓也很清晰,主要成形部分與擠壓件吻合,在合模位置不可避免有少許飛邊產生.同時,對齒形進行分析,如圖所示齒形成形較好,與基圓輪廓接觸部分成接近90°角,而且齒頂成形完好.與優化前相比,成形效果有很大的改善.

圖11 擠壓件成形效果圖

如圖12所示為擠壓件優化后的等效應力的分布情況,其分布規律與等效應變分布規律基本一致,擠壓件的最大等效應力值為490 MPa,最大應力值分布在合模位置,平均等效應力為363 MPa.齒形部位以及擠壓件的上下端處的應變值也較大,說明該部分為變形激烈的區域.從擠壓件的變形過程可解釋擠壓件的應力分布情況,在預成形階段擠壓件的基本主體結構均已成形,在終擠壓成形階段,齒形部分和擠壓件的周邊輪廓部分,金屬的流動比較劇烈,填充效果好.

圖12 優化后擠壓件的等效應力分布情況

5 實驗驗證

制備20鉻鋼材,坯料尺寸為φ60 mm×26.5 mm,采用帶鋸床進行下料,配備1 000 t的液壓機,采用陶瓷保護電阻加熱圈對模具預熱.如圖13所示,成形擠壓件剖面處的金屬流動曲線,與有限元模擬中金屬的流動過程是一致的.從圖中可知金屬的流向完整,沒有中斷的現象,說明金屬變形過程十分規則,不存在雜質聚集導致流向破壞的現象,這將增強組織的顯微硬度,提高擠壓件的整體強度.進一步驗證本方案和參數的可行性.

圖13 擠壓件金屬流動曲線

6 結論

針對傳統工藝下生產結合齒輪的生產效率低、材料利用率低、零件性能較差,無法滿足市場的需求;采用有限元成形結合實驗試制方法,研究出新的工藝方案,對成形過程做了詳細的模擬,分析多種變量對齒輪成形流線的影響,選擇較優的成形方案,結合實際生產進行驗證.得出可利用多工步成形,構建預擠壓件的結構形狀,同時對預擠壓件的結構進行了優化,模擬分析得出半徑為30 mm的預擠壓件為當前較優的參數;同時減小沖孔連皮的厚度,降低熱導率,提高上模的下行速度,摩擦因數應控制在0.1~0.15之間,擠壓件的成形效果較佳;對成形工藝優化后試制的擠壓件剖面進行觀察分析,得出其分布合理,呈流線分布,說明本工藝對結合齒輪的成形方案是可行的.