A公司電梯液壓緩沖器裝配線平衡研究

胡攀攀,賓新鳳, 韋少作,許行良

(1.廣西壯族自治區特種設備檢驗研究院,廣西 桂林 541004;2.廣西城市建設學校,廣西 桂林 541003)

目前,我國的城鎮化在逐漸推進,電梯數量每年增長迅猛,液壓緩沖器安全性能良好,可以普遍適用所有速度的直梯,市場對液壓緩沖器的需要是巨大的。研究表明,電梯液壓緩沖器裝配線平衡率對企業至關重要,若企業試圖在市場中處于領先地位,優化裝配線平衡率是非常可行的路徑。本文通過研究A公司電梯液壓緩沖器裝配線上的平衡率,可以消除工作站出現作業負荷安排不合理的情況,減少企業員工的不滿,降低平滑系數,提高企業的核心競爭力。

1 A公司電梯液壓緩沖器裝配線現狀分析

據市場調研報告可知,A公司電梯液壓緩沖器的客戶群和年銷售量呈現逐年遞增,且增長迅猛。為了滿足現有訂單以及潛在市場需求,A公司擴建了幾條生產線,而且新增的生產線已經在使用當中,但是在實際使用的過程中,發現新增的生產線的產能并沒有達到預期的數值。而擴建生產線意味著要大大增加生產成本,降低利潤空間,從長遠來看并不是最優解。因此,該公司目前不得不采取加班的方式來彌補產能上的不足,但也是捉襟見肘,產能僅僅能滿足現有訂單需求。而加班加點雖然能提高產能,但會增加工人的疲勞,降低設備壽命,無形間也提高了生產投入。

目前我國電梯液壓緩沖器有巨大市場潛力,本文確定以電梯液壓緩沖器裝配線的平衡率為研究對象,就是希望研究成果可以能幫助企業使用相對較低的成本提高產能,滿足電梯液壓緩沖器的現有訂單以及潛在市場需求。

2 工作站作業分析與優化

2.1 工作站平衡前狀況分析

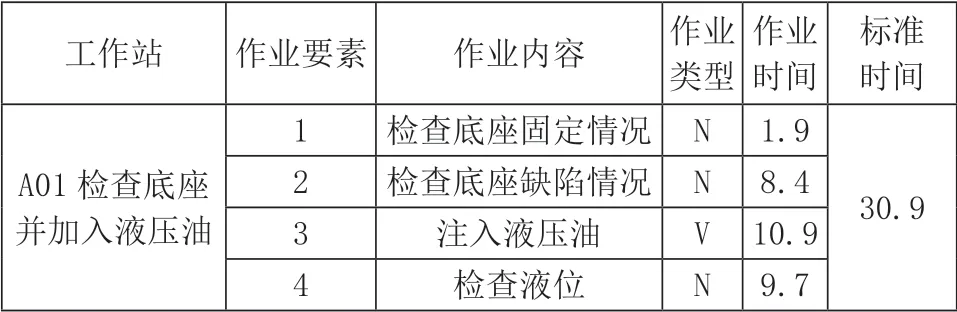

首先,測出線上5個工作站的標準時間。這里主要是運用秒表時間研究對電梯液壓緩沖器裝配線上的5個工作站進行分析,從而得到標準時間。以工作站A01“檢查底座并加入液壓油”為例。

(1)將作業單元進行劃分。工作站A01“檢查底座并加入液壓油”的作業要素包含4個,見表1。

(2)觀測次數的取值。首先可以試圖對工作站A01的首個作業要素觀測10次,觀測的結果為:1.8s,1.9s,1.8s,1.5s,1.6s,1.9s,2.2s,1.8s,1.5s,1.8s,假設置信水平取值為95%,可以存在小于5%的誤差,則:

從而可以確定觀測次數的取值為20,因此我們將研究對象分為兩組,每一組測10次,兩組共計20次,這20次的測定結果為:2.1s,2.2s,1.4s,2s,2s,1.8s,2.1s,2.1s,1.9s,2.2s,1.7s,1.9s,1.7s,2.1s,1.8s,1.5s,1.4s,2.1s,1.8s,2.2s。最后求出這20個數值的均值。按照以上方法,可以求得余下的3個作業要素的平均觀測值,見表1。

(3)異常值的去除。為了保證觀測值的有效性需要把個別不合理的觀測數值去掉。以首個作業要素“檢查底座固定情況”來舉例子,根據公式計算出以上20個數值的平均值和標準差:

(4)平均觀測時間的確定。以首個作業要素“檢查底座固定情況”的平均觀測時間的確定來舉例子:

按照以上方法,可以求得余下的作業要素的平均觀測時間。

(5)作業評定。本文采用100分法進行評比。舉例子,首個作業要素的評比系數取值為100%。

(6)正常作業時間的確定。以確定首個作業要素“檢查底座固定情況”的正常作業時間來舉例子。

按照以上方法,可以求得余下的作業要素的正常作業時間。

(7)寬放率的取值。這里可以將首個作業要素的寬放率取值為5%。

(8)各作業要素的標準時間的確定。以首個作業要素的標準時間來舉例子:

按照以上方法,可以求得余下的作業要素的標準作業時間。

(9)工作站標準時間的取值。工作站的標準時間等于各作業要素標準時間相加起來。工作站A01“檢查底座并加入液壓油”主要包括4個作業要素,工作站標準時間為30.9s,工作站作業標準時間表,見表1。按照以上方法,可以求得余下的工作站的標準時間。

表1 工作站A01作業標準時間表

工作站:A02用機器安裝液位檢查口。這個工作站由5個作業要素構成,工作站的作業標準時間共計60.0s,工作站A02“用機器安裝液位檢查口”的標準時間表,見表2。

表2 工作站A02作業標準時間表

工作站:A03安裝電氣復位檢查開關。這個工作站由8個作業要素構成,工作站的標準時間共計30.2s,工作站A03“安裝電氣復位檢查開關”的標準時間表,見表3。

表3 工作站A03作業標準時間表

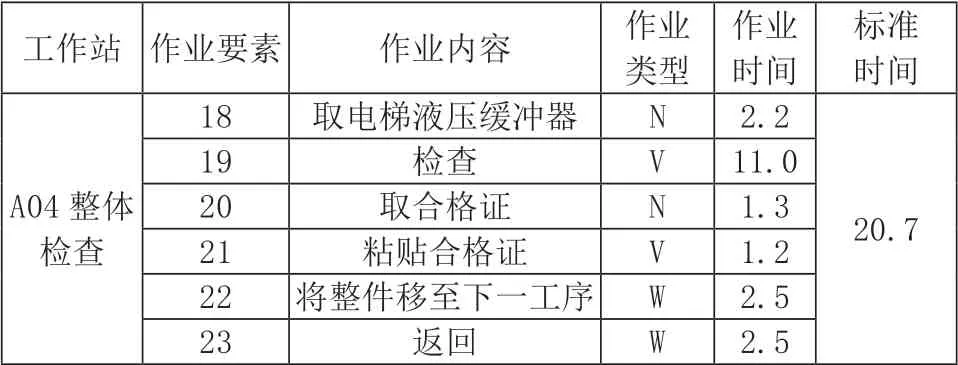

工作站:A04整體檢查。這個工作站由6個作業要素構成,工作站標準時間共計20.7s,工作站A04“整體檢查”的作業標準時間表,見表4。

表4 工作站A04作業標準時間表

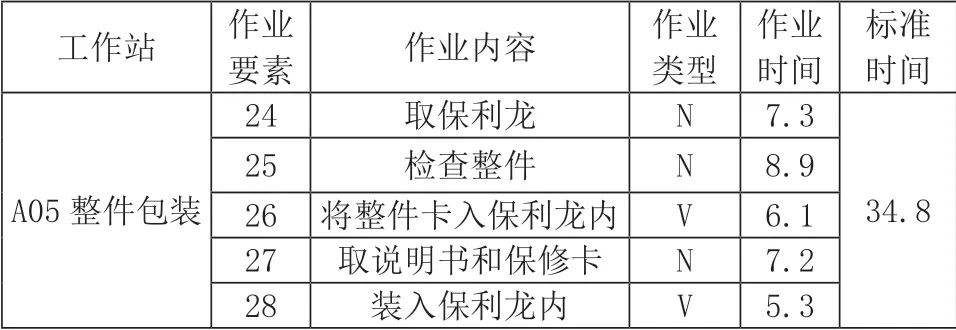

工作站:A05整件包裝。這個工作站由5個作業要素構成,工作站標準時間共計34.8s,工作站A05“整件包裝”的作業標準時間表,見表5。

表5 工作站A05作業標準時間表

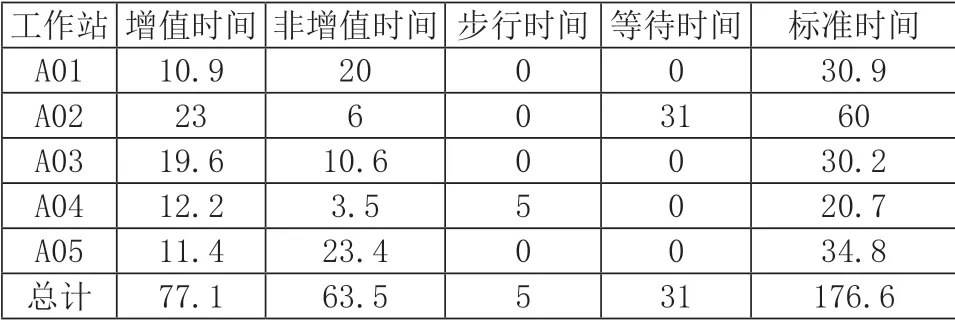

該裝配線上的5個工作站的增值時間(V)、非增值時間(N)、步行時間(W)以及等待時間(I),見表6。

由表6可以看出,該線上5個工作站的非增值時間相對較多,共計63.5s,標準時間共計176.6s,其中,標準時間最多的是工作站A02用機器安裝液位檢查口,共計60s,標準時間最小的是工作站A04整體檢查,共計20.7s。據此可以求得極差達到139.3s,極差比較大,表明該線上的布局是非常不合理的,迫切的需要對其分析研究和改善。根據以下公式,可以確定出目前的平衡率P:

表6 電梯液壓緩沖器裝配線平衡前時間參數匯總表

裝配線的平滑系數:

式中,CT=60;Tj為第j個工作站的工作站時間;m=5。

從以上的計算可知,該裝配線目前的平衡率為58.9%,很明顯可以得知:該線上的平衡率是屬于非常不理想的狀態,故改進空間非常大。根據表6,可以畫出電梯液壓緩沖器裝配線的平衡前狀態圖,如圖1所示。

2.2 工作站作業分析與改善

從圖1可看出,工作站A02的作業標準時間較長,是導致該條裝配線生產節拍相對較長的主要因素,可能會影響產品的質量。由計算可知,A02站工作人員最多能夠同時控制的機器的臺數為:

由計算結果可知,可以讓工人同時使用2臺機器,經優化改善之后的人機操作分析圖,如圖2(b)所示。由圖2可知,作業由1臺機器增加到2臺機器之后,其時間利用率得到大幅度提升,從48%提高到97%,在一個作業周期內(60s),工人的產出由之前的1件增加到2件,故優化后的生產節拍為原來的60s降低為30s。

綜上所述,經人機操作程序分析優化改善后,工作站A02“用機器安裝液位檢查口”的作業時由60s降低至30s。

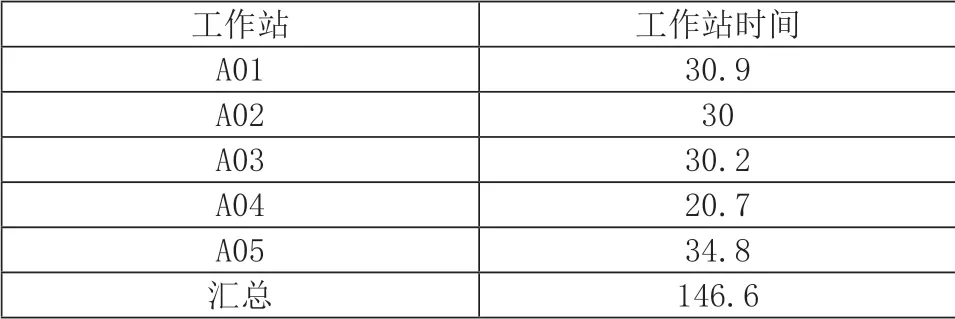

根據表6電梯液壓緩沖器裝配線平衡前時間參數匯總表,可以得到優化后的工作站時間,見表7。

表7 改善后電梯液壓緩沖器裝配線工作站時間匯總表

從表7可知,經優化,此時裝配時間之和等于146.6s,工作站A05的標準時間為34.8s,是最費時的,而其中花費時間最少的工作站時間是工作站A04,所用時間為20.7s。標準時間的極差大幅度降低,由39.3s降低為14.1s。

改良后的裝配線平衡率P為:

改良后的裝配線的平滑系數為:

式中,CT=34.8;Tj為工作站j的作業標準時間;m=5。

經改善后,平衡率由58.9%提升至84.3%,平滑系數由27.98降低至7.19。基于表7可知,改良之后線上5個工作站的增值時間(V)、非增值時間(N)、步行時間(W)以及等待時間(I),見表8。

根據表8,可描繪出改良后的平衡狀態圖,見圖3。

表8 電梯液壓緩沖器裝配線優化后時間參數匯總表

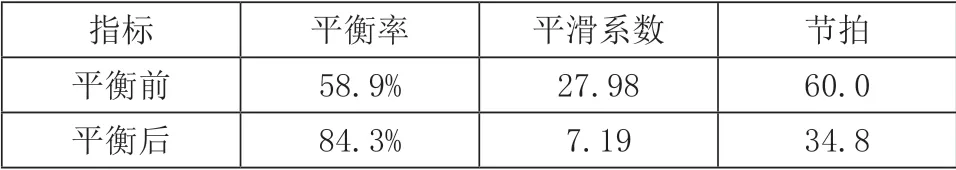

2.3 電梯液壓緩沖器裝配線平衡效果評估

由圖3可知,此時的瓶頸工作站是A02工作站,將它改良后,各工作站的作業負荷相對比較均勻。將優化前后的結果進行對比,見表9。

根據表9可知,經優化,裝配線的平衡率較之前大大提升,由58.9%提升至84.3%,平滑系數較之前大大降低,由27.98降低至7.19,這表明各員工的作業強度相差不大,避免了裝配線上作業強度相差過大。生產節拍由60.0s降低至34.8s,產品單件工時減少了25.2s,生產效率大大提高。

表9 平衡前后指標對比

3 結語

針對A公司產能不足的問題,深入研究了裝配線流程,首先通過平衡狀態圖找到瓶頸工作站,然后使用人機操作分析方法,對找出的瓶頸工作站進行改良,最終使平衡率和生產效率大大提高。