淺談端蓋零件重構與快速鑄件制造

劉海闖,趙亞忠,張澤旭,張力重

(南陽理工學院,河南 南陽 473004)

在“中國智造2025”的背景下,現代技術融入到傳統鑄造行業是實現鑄件智能化生產轉型的科學道路。隨著現代化進程,逆向工程愈加成熟,給零件改型和設計帶來不同選擇。增材制造的3D打印技術在追求定制化生產的模式下也愈加流行。因此也衍生出更加綠色、智能的生產方式。

1 現代技術下的新流程特點

傳統鑄造流程分部門進行鑄件生產,主要流程為零件改型—鑄造工藝設計—鑄造工裝生產—鑄件生產,要求設計人員對整個生產技術有一定的了解,人員流動大,生產周期長。使用逆向工程和3D打印技術進行生產,可以將每個流程簡化,零件模型重構—鑄造工藝設計—砂型3D打印—澆注清理。相比傳統鑄造,采用逆向工程對零件模型進行重構的方案對丟失原始數據的模型進行修復和改型更加友好,也加快無紙化生產進程。采用砂型3D打印技術不僅省去設計和制造鑄造工裝的流程,更省去鑄造工藝設計中分型面設計、砂芯設計、拔模斜度等參數的選取,極大減少工藝設計和制造工裝的成本。由于需要專業設備進行生產,所以在定制化生產和單件、小批量生產中優勢更加凸顯。下面以端蓋生產為實例進行講述。

2 模型重構特點及應用

本文通過逆向工程實現模型重構,通過逆向設備對零件表面進行掃描,獲得表面的點云文件。經過點云處理、面片擬合和模型建立實現零件三維模型重構。本文逆向時所使用的逆向設備為HandySCAN 3D掃描平臺,配備手持式3D掃描儀,采用多條激光線組成掃描區域對部件進行掃描,設備依靠對標志點的追蹤實現零件和掃描儀在掃描過程中相對運動也能自動追蹤部件表面點的位置,達到實時掃描效果,掃描精度可達到0.025mm。

2.1 掃描部件的處理

對于掃描部件要求部件材料和顏色對激光的吸收較弱并且反射一致性良好。通過對端蓋噴砂清理達到要求,對色差比較嚴重或者吸收率高的表面可以噴涂反差劑來達到部件表面特性的一致。

2.2 部件掃描流程

(1)將手持掃描儀通電與電腦連接后,使用VXelements軟件創建掃描項目。

(2)根據說明書和軟件提示進行掃描儀校準。

(3)根據測量零件特點進行參數配置,比如本次測量零件為鑄鐵小零件,因此對掃描范圍進行調整,快門時間保持默認,掃描精度需要調整到0.1mm。

(4)對零件貼定標志點,不同規格標志點不可混用,本次零件較小,將標志點貼于地面作為參考,因此只能進行單個面并且掃描時零件不能移動,保證與標志點相對位置不變。注意標志點不要貼在曲率較大處,對后期修補模型造成誤差。

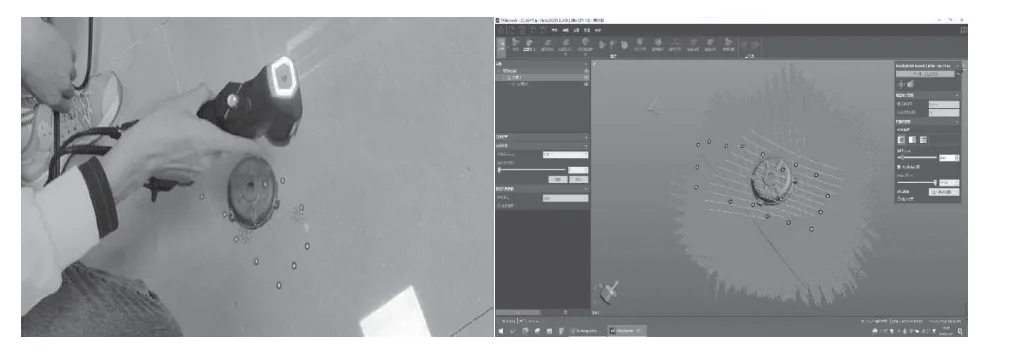

(5)掃描部件,掃描時掃描儀距離部件30cm,提示燈顯示綠色,保證每次掃描至少有6個標志點被正常掃描,在掃描時,可實時自由視角顯示掃描圖像,調整掃描位置。注意在掃描時可選用單條激光線對零件較深部位進行精準掃描特征,掃描過程如圖1所示。

圖1 掃描過程可視化

對于端蓋部件,首先掃描一個面,掃描結束后在同一個項目中創建掃描再對另一個面進行掃描,之后只需要對2次掃描的點云文件進行擬合就可以得到較為準確的特征參數。VXelements軟件提供點云處理,在結束時勾選優化體積精度、填充定位目標、優化邊界精度選項,利用已調教設備的自動優化命令對標志點等缺陷進行修補,效果良好。

(6)處理點云文件,將點云文件進行去除背景。背景包含大量特征點,點云文件不進行去除背景會浪費電腦資源并會導致軟件打開崩潰。將點云文件保存后再對點云進行降噪處理,并手動將多余的雜點進行去除。

(7)將2個點云文件進行擬合,在端蓋掃描中公共點較少,因此采用合并掃描中的曲面最佳擬合,擬合后的效果良好,擬合面片如圖2所示。

圖2 面片模型

(8)三維模型建立。將點云文件用點云處理軟件進行面片處理。對導出的面片文件進行對齊,通過手動擬合進行拼合,將面片文件進行降噪、修補,并把多余的面片和孤立面片進行刪除,整理好形狀特征后對其包覆處理,得到實體,對實體進行網格劃分,將其分解為片體特征。對照面片進行建模,按照重構的實體模型對建模參數進行調整,最終經過軟件對比差值在誤差范圍內得到合格的實體模型。需要注意在建模時保證基準正確。最后將三維圖形轉為二維圖,并繪制零件圖。

本文由于端蓋較小,因此,將目標點置于部件和地面上,當零件較大時,目標點完全置于部件上可以實現高精度一次掃描完成,省去模型建立步驟,實現短時間內完成模型構建。

模型構建后進行鑄造工藝設計,對于單件、小批量生產只需要設計出澆冒系統和澆注工藝參數,不需要進行砂芯等傳統工藝和工裝設計。確定澆冒系統后根據吃砂量設計砂型。

3 砂型3D打印的特點及應用

砂型3D打印主流為選擇性激光燒結、分層實體制造、熔融沉積造型,本文采用選擇性激光燒結方案。選擇性激光燒結采用每層鋪砂后激光燒結所需結構,將未燒結的散砂倒出得到砂型。砂型3D打印主要采用樹脂砂,國內研究者針對主要參數測試分析了樹脂及黏結劑的pH值、粘度指標,研究了原砂、黏結劑、固化劑的比例與砂型性能的關系及國產樹脂的改性方法。不同類型設備打印出的砂型緊實度與透氣性各不相同,不少學者對砂型結構的鏤空優化也有研究。

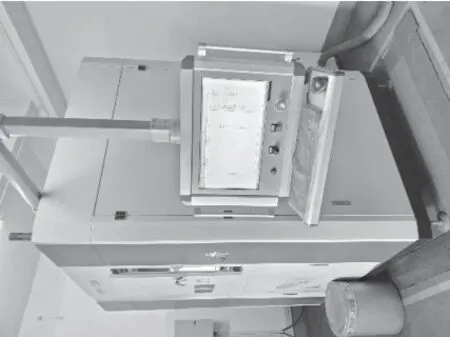

砂型3D打印設備型號為EP-C7250,如圖3所示。工作方式為打印機在打印平臺鋪一層型砂,激光按軟件規劃的路徑燒結一層砂型結構,最終得到固化的砂型。本文采用的激光燒結式打印機打印的砂型需要進行烘干以加強砂型強度,因此對砂型結構有不能出現薄壁和大面積懸空的要求。采用噴墨式的打印機則不需要烘干,可以不分型直接進行砂型打印。

圖3 3D打印設備

主要工作步驟為:用Magics軟件對2套砂型進行布局,布局符合快速成型要求,將部件切片為每層0.2mm。將切片模型導入到EPHatch軟件,軟件根據每層的結構生成激光掃描路徑,對于需支撐的部件可以單獨設置支撐部分激光掃描路徑,最后對激光參數進行設置完成激光掃描的設置。最后通過設備控制軟件EPlus3D設定打印設備參數并執行打印。設備根據不同需求可以對加工前預鋪粉層數、加工后鋪粉層數、鋪粉溫度曲線、加工溫度曲線等進行調整。

對設備的維護和保養簡單,主要為檢測部件連接狀態,型砂干凈無雜物和砂型濕度正常,重新篩砂,鏡頭、溫度傳感器擦凈。開機先上砂,進行手動鋪砂檢查設備狀態,然后準備足夠型砂用于打印。建模砂型與3D打印砂型對比如圖4所示。澆注采用QT500-7,在1400℃時澆注1s充滿型腔,最后清理后得到鑄件。

圖4 砂型合型圖

4 結語

本文最主要的特點是采用了逆向工程進行模型重構,對于沒有數據的部件的修補和零件改型具有重要作用。而采用了砂型3D打印技術將單件、小批量生產和首批制件所需周期縮短,有效控制成本。本文所提出的方案可以分開使用,進行鑄造工藝上的簡化,符合現代對節省資源、高效生產和綠色生產的要求,對智能化生產線建設具有指導意義。