陶瓷隧道窯的尺寸設(shè)計研究

郭喜斌

(1.潮州市索力德機電設(shè)備有限公司;2.潮州市新高陶瓷窯爐窯具研究所,廣東 潮州 521000)

我國實現(xiàn)碳達(dá)峰、碳中和是一場廣泛而深刻的經(jīng)濟社會系統(tǒng)性變革,準(zhǔn)確貫徹新發(fā)展理念,持續(xù)調(diào)整優(yōu)化產(chǎn)業(yè)結(jié)構(gòu)和提升節(jié)能減排水平,其中陶瓷產(chǎn)業(yè)規(guī)模大,歷史悠久,衛(wèi)生陶瓷、日用陶瓷更是位列世界第一,但新時代產(chǎn)業(yè)發(fā)展強調(diào)節(jié)能降耗,陶瓷產(chǎn)業(yè)耗能大,為響應(yīng)可持續(xù)發(fā)展戰(zhàn)略,將節(jié)能降耗理論融入陶瓷產(chǎn)業(yè)發(fā)展中,需針對陶瓷隧道窯燒成工序巨大能耗問題進(jìn)行針對性解決,通過降低能耗提高陶瓷產(chǎn)業(yè)綜合效益。為實現(xiàn)雙碳目標(biāo),需對陶瓷隧道窯進(jìn)行優(yōu)化設(shè)計。

1 隧道窯節(jié)能設(shè)計需求

目前,在衛(wèi)浴及日用陶瓷生產(chǎn)中,窯爐普遍不盡如人意,特別是隧道窯,雖然該窯型比梭式窯有節(jié)能優(yōu)勢,但多數(shù)還停留在多年前的技術(shù)水平,包括國外引進(jìn)窯爐,普遍存在溫差大、燒成周期長、裝載截面小而窯長大,能耗高等不足。

當(dāng)前,在用隧道窯中,普遍裝截面不大,而窯長較大,這樣,一方面,在同等設(shè)計產(chǎn)量情況下,窯體表面積增加,從而增加窯體散熱,增加能耗。另一方面,窯長增加,從窯前排煙區(qū)至燒成區(qū)距離增加,排煙阻力增加,而煙氣及揮發(fā)物排出是必不可少,所以,要排得合理,必然要加大排煙引力,排煙熱損失增加,同時,排煙區(qū)負(fù)壓增加,加劇了預(yù)熱帶氣體分層,裝載截面上下溫差增加,如沒有延長燒成周期,必然造成裝載面的中下層產(chǎn)品氧化不足,影響燒成質(zhì)量。

我們知道,隧道窯在確保燒成產(chǎn)品達(dá)標(biāo)情況下,燒成周期越短,單位產(chǎn)品燒成能耗越低。目前,普遍隧道窯為顧及中下層產(chǎn)品燒成質(zhì)量,而延長燒成周期,從而增加了單位產(chǎn)品燒成能耗。經(jīng)過研究、分析、實驗,在現(xiàn)階段設(shè)計隧道窯中,加大裝載截面與長度比,即增加可裝寬度和高度,縮短窯體長度。

2 樣機隧道窯節(jié)能設(shè)計尺寸分析

2.1 小長寬比規(guī)格

為減少熱損失,實現(xiàn)節(jié)能降耗的目的,對陶瓷隧道窯的尺寸進(jìn)行優(yōu)化設(shè)計,經(jīng)深入討論后,得出了小長寬比的陶瓷隧道窯尺寸方案,通過減少隧道窯的尺寸而減少散熱面積及氣流阻力,使隧道窯更為節(jié)能。

傳統(tǒng)隧道窯長寬比為59~62,即長度60m,寬度1m,在本次優(yōu)化設(shè)計中,將長寬比縮小至31~35m,小規(guī)格窯體長度、裝載寬度分別為60m、1.92m,大規(guī)格窯體長度、裝載寬度分別為60m、2.82m,此外,長寬比的減小增大了可裝載制品的窯內(nèi)寬度,實現(xiàn)了產(chǎn)品裝載量的成倍增加。

2.2 提高預(yù)熱段效率,縮短預(yù)熱長度

測試人員在現(xiàn)場對普通隧道窯和小長寬比隧道窯預(yù)熱段進(jìn)行采樣對比:位于裝載產(chǎn)品中下層在前6h,分6個采樣點采集。

通過表1我們可以發(fā)現(xiàn),在預(yù)熱段提升預(yù)熱溫度和減少預(yù)熱時間,能加快坯體的水分排出且不堆積,降低產(chǎn)品脫釉的概率,提高產(chǎn)品合格率。在經(jīng)過提溫的預(yù)熱階段后使產(chǎn)品能更早地進(jìn)入氧化段,在不增加燒成周期的前提下,增加產(chǎn)品在氧化段的停留時間,給雜質(zhì)提供充足的揮發(fā)時間。對這樣煅燒出來的產(chǎn)品釉面可以更加光亮平整。縮短隧道窯燒成周期達(dá)到節(jié)能效果。

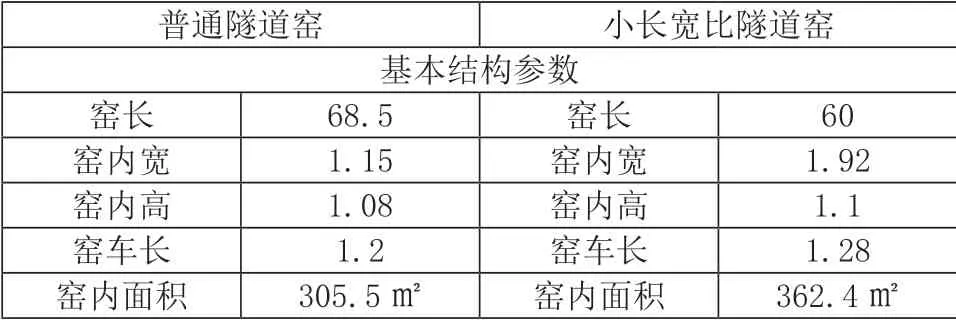

2.3 散熱面積對比

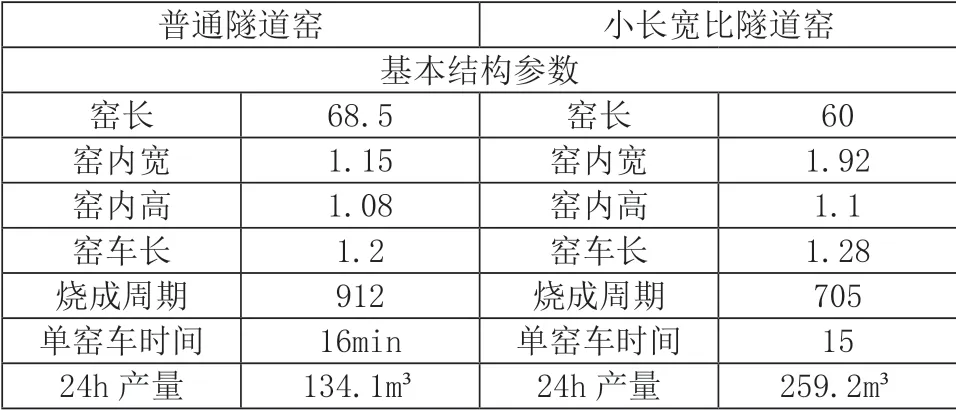

從表2、表3計算得出,普通隧道窯與小長寬比隧道窯的24h產(chǎn)量差為125.1m3,即在原基礎(chǔ)上增加93.2%產(chǎn)量;散熱面積僅增加56.9m2,即在原基礎(chǔ)上增加19%散熱面積。在相同的產(chǎn)品合格率、熱損失恒定的情況下,增加窯爐出產(chǎn)量能直接降低產(chǎn)品單耗,從而得到窯爐的節(jié)能效果。

表2 陶瓷隧道窯設(shè)計參數(shù)

表3 陶瓷隧道窯散熱面積對比

2.4 縮短燒成周期

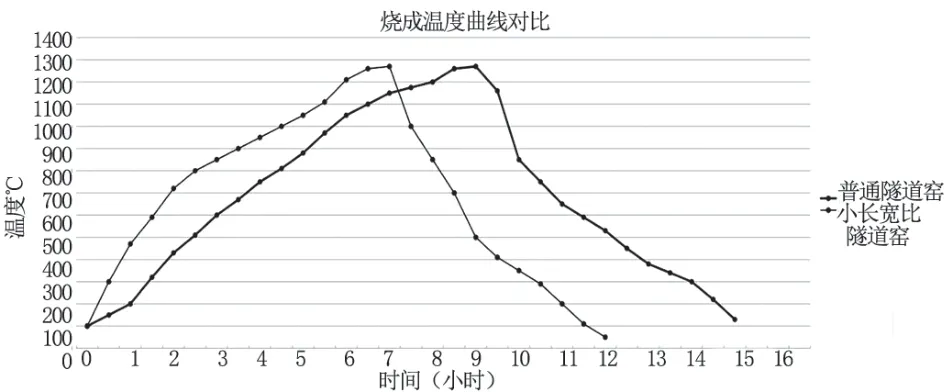

在目前國內(nèi)日用陶瓷隧道窯中,普遍燒成周期在15h左右,在坯釉配方不變的前提下,通過改變窯爐結(jié)構(gòu)設(shè)計安裝工藝,提高窯爐各方面性能,增加窯爐的可調(diào)節(jié)范圍來縮短產(chǎn)品的燒成周期,可以把燒成周期控制在12h左右或更短,既增加了出產(chǎn)量,又降低了單位能耗。燒成溫度曲線對比圖,如圖1。

圖1 燒成溫度曲線對比

3 樣機數(shù)據(jù)測試對比

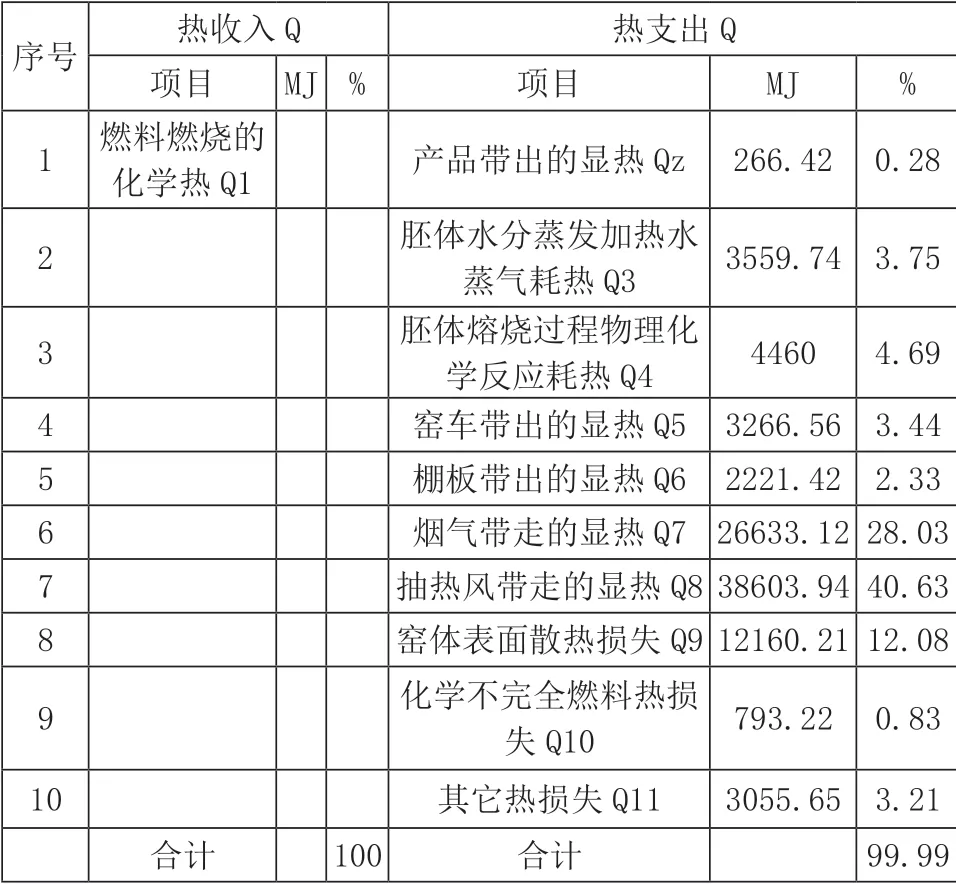

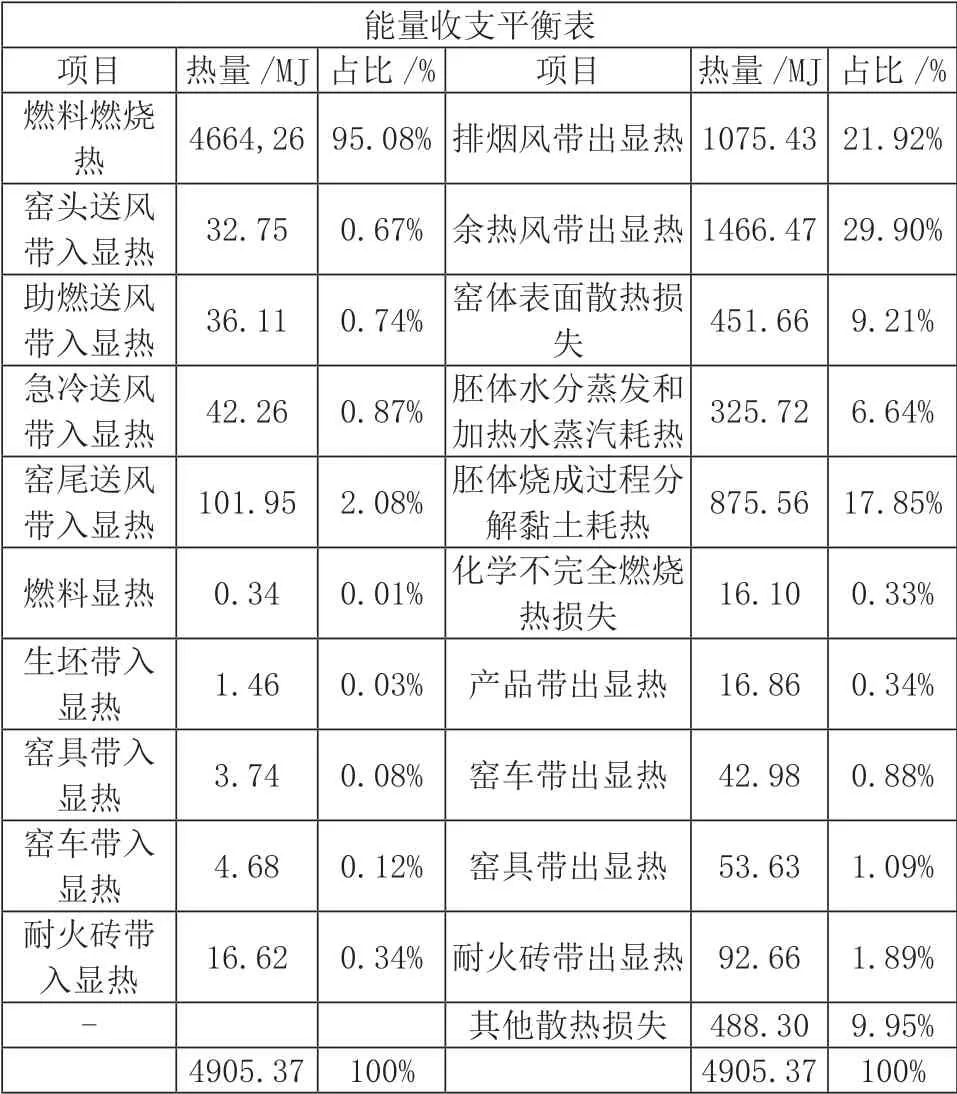

為更好地設(shè)計改進(jìn)隧道窯結(jié)構(gòu),提升陶瓷產(chǎn)業(yè)的節(jié)能效益,由專業(yè)科研人員設(shè)計出小長寬比隧道窯,并在陶瓷企業(yè)投入正常生產(chǎn)應(yīng)用。穩(wěn)定生產(chǎn)后,對小長寬比陶瓷隧道窯進(jìn)行摸底調(diào)查和熱平衡測試,對普通隧道窯和小長寬比隧道窯結(jié)果顯示對比(如表4、表5),普通隧道窯排煙熱損失為28.03%,冷卻帶余熱抽出40.63%,窯體表面熱損失12.8%。

表4 普通隧道窯熱平衡測試結(jié)果

表5 小長寬比隧道窯結(jié)果顯示

排煙熱損失為21.92%,余熱段抽出29.90%,窯體表面熱損失9.21%,結(jié)合上述實測數(shù)據(jù)不難看出,傳統(tǒng)陶瓷隧道窯熱效率低下,且在一定程度上影響了產(chǎn)品燒成的一致性。

4 陶瓷隧道窯尺寸方案運行成果及節(jié)能效益

4.1 運行成果

按照上述技術(shù)工藝及小長寬比規(guī)格尺寸對隧道窯進(jìn)行了改造,將其應(yīng)用設(shè)計生產(chǎn)過程中,對其運行成果進(jìn)行總結(jié),具體如下:

(1)節(jié)能效果高。由第三方檢測機構(gòu)對小長寬比隧道窯的單位合格產(chǎn)品能耗進(jìn)行檢驗,發(fā)現(xiàn)小長寬比隧道窯單位合格產(chǎn)品能耗為4740.47kJ/kg瓷,遠(yuǎn)低于《日用陶瓷燃?xì)馑淼栏G能耗規(guī)范》(DB44/294-2009)中提出的一級能耗指標(biāo)(9500kJ/kg瓷)。

(2)燒成合格率優(yōu)異。采用用戶產(chǎn)品自檢的方式進(jìn)行數(shù)據(jù)統(tǒng)計,發(fā)現(xiàn)小長寬比隧道窯的產(chǎn)品燒成合格率為98%以上。

4.2 節(jié)能效益

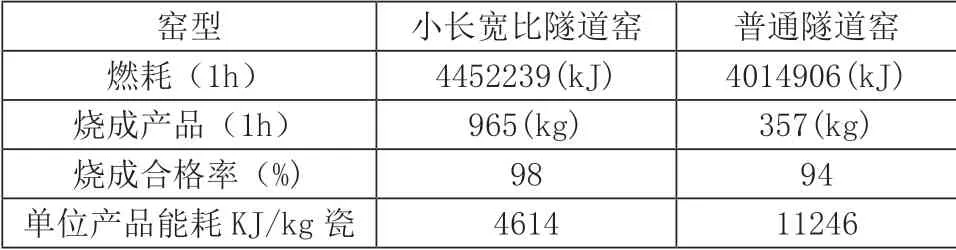

小長寬比隧道窯燒成周期為12h,效率更高,且更為節(jié)能,普通隧道窯燒成周期為15h。為進(jìn)一步了解小長寬比隧道窯性能而組織了熱平衡測試,結(jié)果顯示,小長寬比隧道窯燒成產(chǎn)品重量為普通隧道窯的2.7倍,而能耗僅為1.1倍。熱平衡測試數(shù)據(jù)能耗對比具體情況如表6所示。

表6 測試數(shù)據(jù)能耗對比

結(jié)合表6可見,本次設(shè)計的小長寬比隧道窯節(jié)能效果優(yōu)異,遠(yuǎn)低于一級能耗標(biāo)準(zhǔn)。該小長寬比隧道窯經(jīng)測試投入市場后現(xiàn)已通入運行,且表現(xiàn)出了優(yōu)異的節(jié)能效果,購置隧道窯的成本可通過節(jié)約燃料費用而在1年內(nèi)收回,效益顯著。對現(xiàn)階段投入運行的小長寬比隧道窯進(jìn)行測量,發(fā)現(xiàn)其單位合格產(chǎn)品能耗處于國內(nèi)零線水平,遠(yuǎn)低于9500kJ/kg的能耗標(biāo)準(zhǔn)。

隨著設(shè)備的技術(shù)進(jìn)步,從過去燒成能耗占產(chǎn)品綜合能耗65%以上,到現(xiàn)在下降至30%以下,從過去的燒成成本占總生產(chǎn)成本的35%以上,下降至20%以下,普通隧道窯能耗多在12000~20000kJ/kg瓷,采用小長寬比隧道窯后可節(jié)約7000kJ/kg瓷能耗,按照每年運行300天計算,僅潮州地區(qū)即可節(jié)約天然氣11.5億m3/年,并實現(xiàn)二氧化碳減排226萬噸/年,不僅節(jié)能效果顯著,經(jīng)濟效益可觀,還可以有效促進(jìn)碳達(dá)峰、碳中和戰(zhàn)略目標(biāo)的實現(xiàn)。

5 結(jié)語

綜上所述,為降低陶瓷隧道窯能耗而優(yōu)化設(shè)計了小長寬比尺寸,將隧道窯長寬比從65降低至45~60,減少了散熱面積及氣流阻力,將單位產(chǎn)品能耗從11246kJ/kg瓷降低至4612kJ/kg瓷,實現(xiàn)了傳統(tǒng)陶瓷隧道窯的節(jié)能優(yōu)化,繼而提高了陶瓷產(chǎn)業(yè)節(jié)能效益與經(jīng)濟效益,此外,小長寬比陶瓷隧道窯可實現(xiàn)二氧化碳減排226萬噸/年,具有可觀的社會效益,并有效推動了雙碳戰(zhàn)略目標(biāo)。