燕麥膳食纖維粉制作工藝研究

鐘錚錚

(山西省食品研究所(有限公司),山西太原 030024)

燕麥麩作為燕麥加工過程中的副產物,含有大量對人體有益的健康物質,如蛋白質、黃酮、生物堿、皂苷類化合物等。其中,黃酮可以增強機體免疫能力、防治多種心腦血管疾病;皂苷類化合物對改善人體的腸胃功能有積極效果,能夠降低血清中的膽固醇;生物堿有很強的抗炎癥、抗動脈硬化和抗氧化作用。因此,燕麥纖維有“貴族膳食纖維”的美譽。

膳食纖維被稱為人體必需的“第七營養素”,也被稱為“綠色清道夫”,膳食纖維將是21 世紀主導食品之一。膳食纖維的作用主要有:防治便秘、有效維持腸道健康功能;增加飽腹感,利于減肥;預防結腸和直腸癌;防治痔瘡;促進鈣質吸收;吸附膽汁酸,控制血脂;防治膽結石;延緩血糖吸收時間,利于糖尿病的防治;預防婦女乳腺癌。

本研究旨在將膳食纖維含量豐富的燕麥麩,制成方便快捷的膳食纖維速食食品,即以燕麥加工副產物燕麥麩為主要原料,采用擠壓膨化技術加工處理,并考察物料含水量、擠壓溫度和螺桿轉速對纖維粉糊化度的影響,從而確定燕麥膳食纖維粉制作的最優工藝參數。

1 材料和方法

1.1 試驗原料

燕麥麩皮,購自靜樂縣達億小麥雜糧綜合開發專業合作社。

1.2 試驗儀器

BF-111 攪拌機、DZ70 雙螺桿擠壓膨化機,濟南賽信機械有限公司;YHW40S 微波干燥機,南京亞泰微波能技術研究所;DXDF-300 多功能粉末包裝機,天津漢頓包裝食品機械廠;LEADJET-V 噴碼機,上海鐳德杰噴碼技術有限公司。

1.3 試驗方法

1.3.1 工藝原理

燕麥麩中淀粉含量豐富,在擠壓過程中,可通過調整工藝參數改變原料中淀粉的糊化度以及分子降解程度,使原料黏度發生變化,從而影響擠出產品的質量。當原料糊化度較高、分子質量降解為較小分子時,擠壓膨化所得產品的膨化率、表觀均勻性和口感較好。

糊化度是指淀粉和水共同受熱以后,在一定條件下轉為半透明狀膠體的現象。淀粉乳在受熱之后,一定溫度范圍下,淀粉粒結構被破壞,晶體結構消失,體積變大,黏度快速上升,呈現為黏稠的糊狀,即為非結晶性淀粉。

其一,原料中的分子質量降解,是通過雙螺桿擠壓膨化技術實現的。物料經過高溫高壓、高剪切作用力的擠壓膨化后,導致分子間以及分子內結構空間變形,在擠壓機出口的一瞬間壓力下降,水蒸氣快速散失,物料迅速膨脹,就使原料中的纖維素、木質素等大分子鍵斷裂降解為小分子,從而提高可溶性膳食纖維含量,并產生微粒化效果,改善口感。同時,一部分木糖類、不溶性果膠類、半纖維素可轉變為水溶性聚合物,提高了膳食纖維的持水性。

其二,改變原料中淀粉的糊化度,可通過研究物料含水量、擠壓溫度和螺桿轉速對燕麥麩糊化度的影響,來確定燕麥膳食纖維粉制作的最佳工藝參數。

1.3.2 工藝流程

擠壓膨化生產燕麥膳食纖維粉的工藝流程:

原料→處理→混合→擠壓膨化→干燥→包裝→噴碼→成品

2 結果與分析

2.1 單因素試驗方案及結果

2.1.1 物料含水量對糊化度的影響

在機筒擠壓溫度100 ℃,螺桿轉速220 r/min,加料速度100 kg/h 的條件下,調整燕麥麩含水量分別為24%、27%、30%、33%、36%進行試驗,試驗結果見圖1。

擠壓工藝中淀粉的糊化是在水分受到限制的條件下進行的,水分是影響燕麥麩中淀粉糊化的重要因素之一。擠壓過程中,隨著含水量增加,物料吸收水分而膨脹,淀粉中的結構受到破壞,氫鍵斷裂,呈現出松散無序結構,擠出膨化后燕麥麩的糊化度增加。由圖1 可知,當燕麥麩含水量為33%時,糊化度達到最高點81.04%;當含水量繼續增加時,糊化度反而呈現降低趨勢,這是因為水有利于潤滑,致使燕麥麩所受到機筒內剪切力和摩擦力減小,其滯留在機筒內的時間縮短,糊化度下降。

2.1.2 擠壓溫度對糊化度的影響

在燕麥麩含水量30%,螺桿轉速200 r/min,加料速度100 kg/h 的條件下,設置擠壓溫度為80 ℃、100 ℃、120 ℃、140 ℃、160 ℃進行試驗,試驗結果見圖2。

燕麥麩的糊化需要吸收一定的熱量,熱量主要來源于雙螺桿擠壓機機筒壁中電加熱傳遞的熱量及燕麥麩在機筒內受到的摩擦力和剪切作用產生的熱量,前者所起的作用比后者更大一些。當機筒擠壓溫度較低時,燕麥麩因吸熱不夠,糊化不充分,導致燕麥麩糊化度較低。由圖2 可知,隨著雙螺桿擠壓機機筒溫度不斷增加,燕麥吸收熱量增多,糊化度越來越高,當擠壓溫度120 ℃時,糊化度達到最高點74.78%;當溫度繼續增大時,燕麥糊化度反而下降,這是因為燕麥麩中含有蛋白質,溫度升高以后,蛋白質與水分結合,使得膨化不均勻,從而導致燕麥麩糊化度下降。另外,當雙螺桿擠壓機機筒溫度過高還會使得部分燕麥麩焦炭化,不僅造成糊化度下降,而且影響燕麥麩粉的色澤。

2.1.3 螺桿轉速對糊化度的影響

在雙螺桿擠壓膨化機擠壓溫度120 ℃,燕麥麩含水量30%,加料速度100 kg/h的條件下,將螺桿轉速設定為160 r/min、180 r/min、200 r/min、220 r/min、240 r/min進行試驗,試驗結果見圖3。

隨著雙螺桿擠壓膨化機螺桿轉速的加大,縮短了燕麥麩滯留在機筒中的時間,同時增加了物料與機筒壁、螺桿的剪切和摩擦作用,燕麥麩所受的作用力和剪切力加大,使得燕麥麩中的淀粉顆粒更容易被降解和破碎,淀粉晶體更易受到破壞,致使擠出物的糊化度增加。由圖3 可知,在雙螺桿擠壓膨化機螺桿轉速220 r/min 時,燕麥糊化度達到最高點78.32%;繼續加大螺桿轉速,糊化度反而下降。這是因為當雙螺桿擠壓膨化機轉速增加過大時,燕麥麩滯留在機筒中的時間大大縮短,受熱和剪切作用時間驟減,燕麥麩在機筒內相互摩擦不夠,混和不充分,導致擠出物糊化度降低。

2.2 正交試驗方案及結果

2.2.1 正交試驗方案

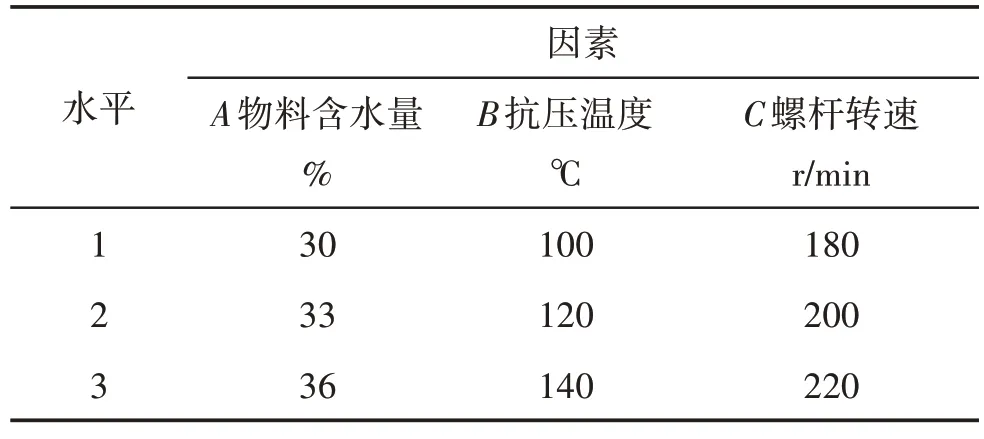

在單因素試驗結果的基礎上,選取物料含水量(A)、擠壓溫度(B)、螺桿轉速(C)為3 個主要變量研究因素,加料速度為100 kg/h,以糊化度為評價指標,確立正交試驗工藝方案,優化燕麥膳食纖維粉制作工藝。正交試驗因素水平設計見表1,正交試驗結果見表2。

表1 主要因素參數的試驗正交表

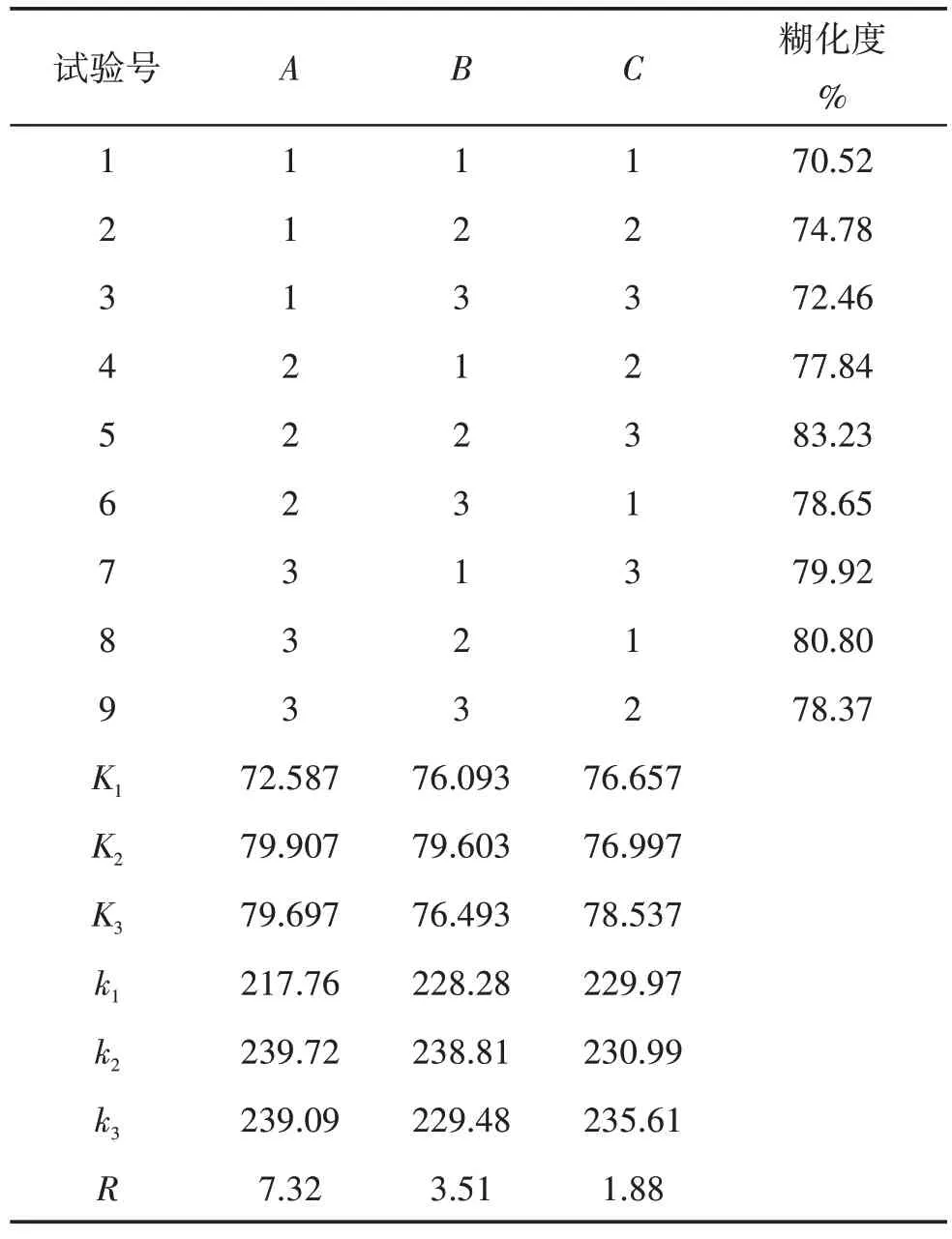

2.2.2 正交試驗結果

從表2 正交試驗分析可以看出,影響燕麥膳食纖維糊化度的因素主次順序為:A>B>C,即物料含水量>擠壓溫度>螺桿速度。當參數為A2B2C3時,糊化度有最大值為83.23%,因此確定燕麥麩膳食纖維粉最佳工藝參數:燕麥麩含水量33%,擠壓溫度120 ℃,螺桿轉速220 r/min,此條件下制得的燕麥膳食纖維粉糊化度高,其膨化率、均勻性和口感較好。

表2 正交試驗結果

3 結論

試驗結果表明,燕麥膳食纖維粉的最佳工藝參數為:燕麥麩含水量33%,擠壓溫度120 ℃,螺桿轉速220 r/min,在此條件下,所得燕麥麩的糊化度最高,為83.23%,制得的燕麥膳食纖維粉膨化率、均勻性和口感較好。

采用“(高壓)擠壓膨化變性”技術和“微波殺菌”工藝,對燕麥麩進行特殊處理,制成變性燕麥纖維粉,改變了麩皮的表面形態,使之呈現孔蜂窩狀,提高了細胞破壁率,充分燕麥麩中的有效營養成分。利用此工藝加工出的燕麥纖維粉,能改善產品的風味和色澤,且有高溫殺毒殺菌作用,同時其微粒化效果還大大增加了燕麥纖維粉的口感。