系統(tǒng)級不平衡量引起的車內(nèi)轟鳴噪聲分析與控制

徐猛, 石計(jì)紅, 李建, 袁細(xì)祥, 趙帥, 史文華

(北京汽車集團(tuán)越野車有限公司, 北京 101300)

隨著汽車工業(yè)的不斷發(fā)展與進(jìn)步,乘客對車輛舒適性的要求越來越高,車輛傳動(dòng)系統(tǒng)的問題越來越受到關(guān)注。汽車傳動(dòng)系統(tǒng)是連接動(dòng)力總成和驅(qū)動(dòng)橋、車輪的關(guān)鍵樞紐,尤其是對于后驅(qū)或四驅(qū)車型,由于傳動(dòng)系統(tǒng)的結(jié)構(gòu)和工作特性,其動(dòng)不平衡量是影響整車高速振動(dòng)噪聲性能的重要因素之一。

陳清爽等研究了汽車傳動(dòng)系的動(dòng)平衡測試和控制方法,通過對系統(tǒng)動(dòng)平衡影響因素的分析,提出從部件不平衡、裝配等方面進(jìn)行系統(tǒng)不平衡控制,改善傳動(dòng)系統(tǒng)不平衡引起的NVH(噪聲、振動(dòng)與聲振粗糙度)問題。許超楠研究了傳動(dòng)軸動(dòng)平衡精度的影響因素,提出通過降低傳動(dòng)軸質(zhì)量、采用等速萬向節(jié)及輕重點(diǎn)匹配的方法來提升傳動(dòng)軸動(dòng)平衡精度,降低傳動(dòng)軸1階能量,改善車內(nèi)噪聲。吳昱東等通過傳動(dòng)軸異響整車道路試驗(yàn)和傳動(dòng)軸異響臺(tái)架試驗(yàn),對轉(zhuǎn)速波動(dòng)率、中間支撐吊耳處振動(dòng)加速度及軸管徑向跳動(dòng)量3個(gè)傳動(dòng)軸振動(dòng)進(jìn)行評估,建立了傳動(dòng)軸引起的車內(nèi)異響與傳動(dòng)軸振動(dòng)評估量之間的關(guān)聯(lián),并提出了在臺(tái)架上進(jìn)行傳動(dòng)軸異響測試的方法。運(yùn)偉國等使用ODS(工作變形分析)方法分析認(rèn)為在某常用車速或轉(zhuǎn)速下車輛異常抖動(dòng)的致因?yàn)閭鲃?dòng)軸動(dòng)平衡量超標(biāo)。目前對于傳動(dòng)軸系統(tǒng)動(dòng)平衡引起的NVH問題,主要是針對傳動(dòng)軸本身特性或增加隔振或吸振器方式進(jìn)行研究分析,然而對于系統(tǒng)動(dòng)平衡問題,控制單一零部件已無法解決。本文針對某款處于開發(fā)階段車型的車內(nèi)轟鳴噪聲,通過階次分析確定其產(chǎn)生原因,針對僅控制傳動(dòng)軸不平衡不能完全解決轟鳴噪聲的難題,介紹3種系統(tǒng)動(dòng)平衡分析方法并進(jìn)行對比分析。

1 問題說明與分析

1.1 問題說明

某款處于開發(fā)階段的四驅(qū)車型,在發(fā)動(dòng)機(jī)轉(zhuǎn)速為1 800~2 100 r/min時(shí)車內(nèi)存在嚴(yán)重的轟鳴噪聲,且多個(gè)擋位均存在該問題,亟待優(yōu)化。

1.2 整車噪聲測試與分析

針對上述問題進(jìn)行整車狀態(tài)振動(dòng)噪聲測試。在駕駛室司機(jī)右耳布置傳聲器(見圖1),變速器處于五擋工況下,跟蹤發(fā)動(dòng)機(jī)轉(zhuǎn)速進(jìn)行1 500~2 700 r/min緩加速測試,得到司機(jī)右耳總聲壓級及階次聲壓級(見圖2)。由圖2可知:總聲壓級在轉(zhuǎn)速為1 800~2 100 r/min時(shí)明顯增加,同時(shí)可聽到明顯的轟鳴噪聲;發(fā)動(dòng)機(jī)的1.19階最明顯,在1 800~2 100 r/min內(nèi)同樣存在明顯的聲壓級增加,接近總聲壓級,常見的2階、4階和6階則遠(yuǎn)離總聲壓級,問題分析集中在五擋工況下1.19階的排查和控制。

圖1 司機(jī)右耳傳聲器布置

圖2 司機(jī)右耳總體及階次聲壓級

1.3 傳動(dòng)系統(tǒng)噪聲測試與分析

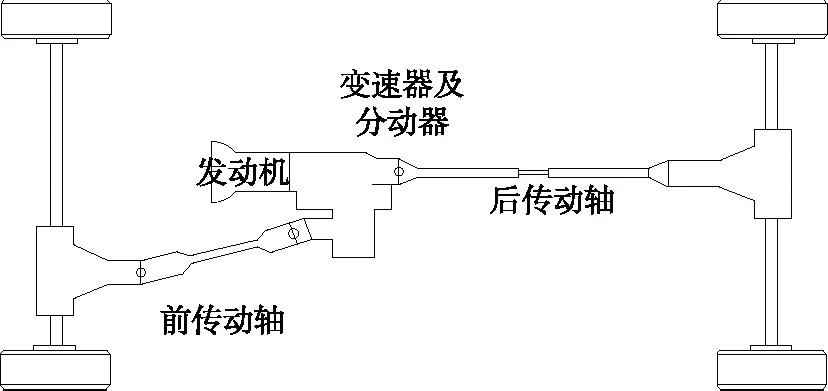

該車型搭載的四缸發(fā)動(dòng)機(jī)主要激勵(lì)為2階,1.19階排查需考慮傳動(dòng)系統(tǒng)。開發(fā)車型的縱置四驅(qū)傳動(dòng)系統(tǒng)見圖3,縱置發(fā)動(dòng)機(jī)通過變速器將扭矩傳遞給分動(dòng)器,分動(dòng)器將扭矩分別傳遞給前后傳動(dòng)軸,并進(jìn)一步通過前后傳動(dòng)橋和半軸傳遞到車輪。考慮到問題發(fā)生在2H模式(后驅(qū)模式),只需考慮后傳動(dòng)軸傳遞路徑。

圖3 縱置四驅(qū)傳動(dòng)系統(tǒng)示意圖

再次進(jìn)行后橋殼體振動(dòng)測試,傳感器布置見圖4,變速器擋位分別處于三擋、四擋、五擋(多個(gè)擋位測試可為數(shù)據(jù)分析提供更多信息,防止出現(xiàn)識(shí)別失誤)時(shí)的測試分析結(jié)果見圖5。由圖5可知:三擋存在0.7階次振動(dòng)頻譜,四擋為1階,五擋為1.19階。

圖4 后傳動(dòng)橋殼體振動(dòng)測試

圖5 各擋位轟鳴噪聲所在階次分析

后傳動(dòng)軸1階旋轉(zhuǎn)階次與問題階次的對應(yīng)關(guān)系見表1。由表1可知:三擋、四擋、五擋的理論1階旋轉(zhuǎn)階次分別為0.7階、1階和1.19階,與問題階次相符,因而確定轟鳴噪聲來自于后傳動(dòng)軸的理論1階旋轉(zhuǎn)階次。

表1 后傳動(dòng)軸1階旋轉(zhuǎn)階次與問題階次的對應(yīng)關(guān)系

1.4 傳動(dòng)軸不平衡量的控制和對比測試

傳動(dòng)軸1階激勵(lì)過大的一般解決措施為控制傳動(dòng)軸不平衡量,降低旋轉(zhuǎn)激勵(lì),從轟鳴噪聲的源頭進(jìn)行優(yōu)化控制。

表2為傳動(dòng)軸不平衡量優(yōu)化前后車內(nèi)噪聲的比較。由表2可知:傳動(dòng)軸不平衡量由29 g·cm降低到15 g·cm后,車內(nèi)轟鳴噪聲略有降低,但效果不明顯,仍不可接受。

表2 傳動(dòng)軸不平衡量優(yōu)化前后車內(nèi)噪聲對比

2 系統(tǒng)不平衡量分析方法

1階旋轉(zhuǎn)頻率主要由系統(tǒng)的不平衡量過大所致,而采用較小的不平衡量的傳動(dòng)軸后,系統(tǒng)不平衡可能仍然較大。因此,問題的核心變?yōu)槿绾卧谡嚑顟B(tài)下進(jìn)行系統(tǒng)不平衡量分析和測試,即控制系統(tǒng)不平衡量。

2.1 系統(tǒng)不平衡量辨識(shí)——作圖法

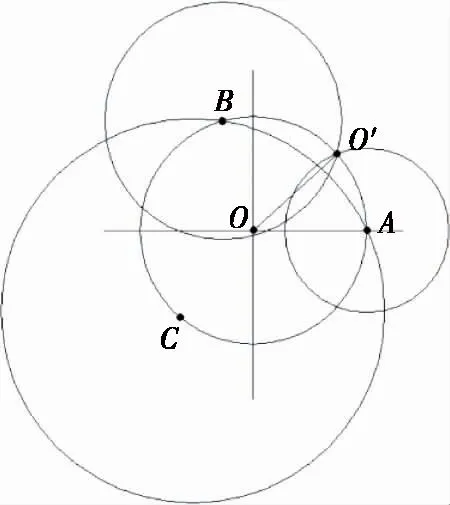

作圖法通過作圖的方式對測試數(shù)據(jù)進(jìn)行后處理,獲得消除系統(tǒng)不平衡量所需增加的不平衡塊的質(zhì)量與位置(見圖6)。步驟如下:

(1) 傳動(dòng)軸平衡面三等分。將需平衡的傳動(dòng)軸平面按逆時(shí)針方向分為三等分,圓心為O點(diǎn),3個(gè)等分點(diǎn)分別為A、B、C,三點(diǎn)相差120°。

(2) 初始振動(dòng)A0振幅測試。保持傳動(dòng)軸平衡面原狀態(tài),穩(wěn)定車速和轉(zhuǎn)速運(yùn)行10 s,在平衡面附近的振動(dòng)拾取點(diǎn)進(jìn)行振動(dòng)測試,獲得傳動(dòng)軸1階頻率的振動(dòng)幅值。重復(fù)3組,計(jì)算3組振動(dòng)幅值的平均值,得到A0。

(3) 初始振動(dòng)A1、A2和A3振幅測試。分別在A、B、C點(diǎn)固定標(biāo)準(zhǔn)平衡塊,平衡塊質(zhì)量為G,穩(wěn)定車速和轉(zhuǎn)速運(yùn)行10 s,在平衡面附近的振動(dòng)拾取點(diǎn)進(jìn)行振動(dòng)測試,獲得傳動(dòng)軸1階頻率的振動(dòng)幅值。重復(fù)3組,計(jì)算3組振動(dòng)幅值的平均值,獲得A1、A2、A3。

(4) 先以點(diǎn)O為圓心,以O(shè)A為半徑建立圓周,半徑OA的長度為A0(A0放大一定比例,有利于繪圖)。然后分別以A、B、C為圓心,以A1、A2、A3為半徑繪制3個(gè)圓周,3個(gè)圓周的交點(diǎn)為O′。消除系統(tǒng)不平衡量所需增加的不平衡塊的質(zhì)量G0為:

G0=G·OA/OO′

不平衡塊布置角度θ為:

θ=∠AOO′

圖6 系統(tǒng)不平衡量辨識(shí)的作圖法示意圖

采用作圖法可方便地獲得不平衡量的大小和角度,其精度取決于作圖質(zhì)量。

2.2 系統(tǒng)不平衡量辨識(shí)——解析法

根據(jù)不平衡機(jī)的設(shè)計(jì)原理和方法,系統(tǒng)不平衡量與不平衡機(jī)支架處振動(dòng)拾取點(diǎn)的振動(dòng)相關(guān)。將不平衡機(jī)不平衡量獲取的解析方法應(yīng)用到整車約束條件下,將傳動(dòng)軸子系統(tǒng)視為不平衡機(jī)樣件,而傳動(dòng)軸的前后連接子系統(tǒng)(分動(dòng)器和后橋)為不平衡機(jī)的支架,同時(shí)考慮工程效率和精度需求,將三點(diǎn)質(zhì)量法和四點(diǎn)質(zhì)量法2種不平衡機(jī)設(shè)計(jì)領(lǐng)域的不平衡解析法應(yīng)用到車輛開發(fā)中。相對于作圖法,解析法的優(yōu)勢主要為:1) 避免作圖誤差,直接計(jì)算,效率高,重復(fù)性好;2) 直接確定不平衡量所處象限,直接讀取正確角度;3) 可采用多種不平衡量提取方法,精度可控。

2.2.1 三點(diǎn)質(zhì)量法

三點(diǎn)質(zhì)量法將圓周平均分為3份,分別在3個(gè)分點(diǎn)位置布置已知質(zhì)量的試重塊,在圓周附近位置測試1階旋轉(zhuǎn)頻率的振動(dòng)幅值并進(jìn)行后處理。其中振動(dòng)幅值獲取方法與作圖法一致。根據(jù)三點(diǎn)質(zhì)量法原理,系統(tǒng)需要增加的不平衡塊的質(zhì)量G0為:

式中:G為平衡塊質(zhì)量;A1、A2、A3分別為3個(gè)分點(diǎn)布置質(zhì)量塊后的振動(dòng)幅值;A0為原始狀態(tài)的振動(dòng)幅值。

不平衡塊布置角度θ為:

2.2.2 四點(diǎn)質(zhì)量法

四點(diǎn)質(zhì)量法將圓周平均分為4份,分別在4個(gè)分點(diǎn)位置布置已知質(zhì)量的試重塊,在圓周附近位置測試1階旋轉(zhuǎn)頻率的振動(dòng)幅值并進(jìn)行后處理。系統(tǒng)需要增加的不平衡塊的質(zhì)量G0為:

不平衡塊布置角度θ為:

解析法測試中需注意:1) 選擇合適的固定質(zhì)量。固定質(zhì)量一般取5~25 g較合適,過大難以固定,試驗(yàn)危險(xiǎn);過小則不平衡量改變較小,計(jì)算結(jié)果精度不夠。2) 穩(wěn)定車速和傳動(dòng)軸轉(zhuǎn)速,目的是固定1階旋轉(zhuǎn)頻率,即保持固定的擋位,同時(shí)轉(zhuǎn)速不宜過低,一般建議汽油車大于3 500 r/min。3) 使用相同振動(dòng)加速度和位置,提高測試精度;測試3~5組,以減小隨機(jī)誤差。

3 系統(tǒng)不平衡量分析方法的應(yīng)用和對比

3.1 系統(tǒng)不平衡量識(shí)別的數(shù)據(jù)采集與分析

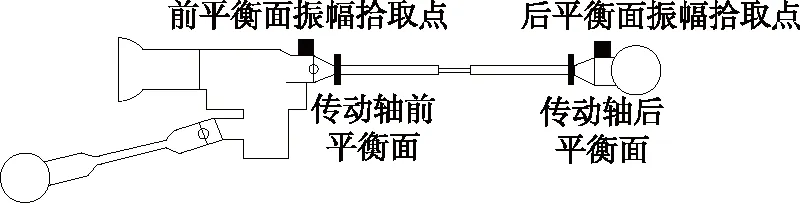

傳動(dòng)軸前后平衡面的定義及各自平衡面的振幅拾取點(diǎn)/測試點(diǎn)位置見圖7。前后平衡面位于靠近十字軸萬向節(jié)的傳動(dòng)軸側(cè),加速度傳感器(拾取點(diǎn))布置在靠近十字萬向節(jié)的分動(dòng)器和后橋側(cè)。后橋側(cè)加速度傳感器布置見圖8。

圖7 傳動(dòng)軸前后平衡面及相應(yīng)振幅拾取點(diǎn)布置

圖8 系統(tǒng)不平衡量振動(dòng)拾取點(diǎn)布置

保持整車速度為140 km/h至少10 s,分別在振動(dòng)拾取點(diǎn)測試獲得加速度振動(dòng)幅值。根據(jù)車輪型號(hào)、主減速速比等參數(shù)計(jì)算得傳動(dòng)軸1階扭轉(zhuǎn)頻率為65 Hz,故每組拾取65 Hz數(shù)據(jù)。圖9為后平衡

圖9 后平衡面增加質(zhì)量塊(C點(diǎn))后的加速度頻譜分析

面增加質(zhì)量塊(C點(diǎn))后的加速度頻率分布。由圖9可知:65 Hz存在明顯1階峰值,3組測試數(shù)據(jù)中65 Hz振動(dòng)幅值分別為1.15g、1.17g和1.16g,平均值為1.16g。

表3為后平衡面實(shí)際獲得的振動(dòng)加速度幅值、配重塊質(zhì)量和轉(zhuǎn)子半徑等參數(shù)。

表3 傳動(dòng)軸不平衡量辨識(shí)輸入數(shù)據(jù)

基于作圖法和解析法的后平衡面的不平衡量分析結(jié)果見表4。由表4可知:1) 3種方法獲得的不平衡量數(shù)值和相位總體相差不大,三點(diǎn)質(zhì)量法和四點(diǎn)質(zhì)量法的結(jié)果更接近,作圖法的結(jié)果與前2種方法的結(jié)果略有差別,可能是由作圖誤差所致,但仍可滿足工程精度要求。2) 從不平衡量大小來看,系統(tǒng)不平衡量(32.8 g·cm)遠(yuǎn)大于傳動(dòng)軸單件的不平衡量(15 g·cm),工程優(yōu)化目標(biāo)應(yīng)從傳動(dòng)軸單件優(yōu)化轉(zhuǎn)移到系統(tǒng)不平衡量優(yōu)化。3) 傳動(dòng)軸后平衡面的控制措施為在相位角170.9°的位置增加8.635 g質(zhì)量塊,以平衡整車工況下后傳動(dòng)軸與后橋的系統(tǒng)不平衡量。

表4 3種方法辨識(shí)的系統(tǒng)不平衡量

3.2 優(yōu)化系統(tǒng)不平衡量前后噪聲對比

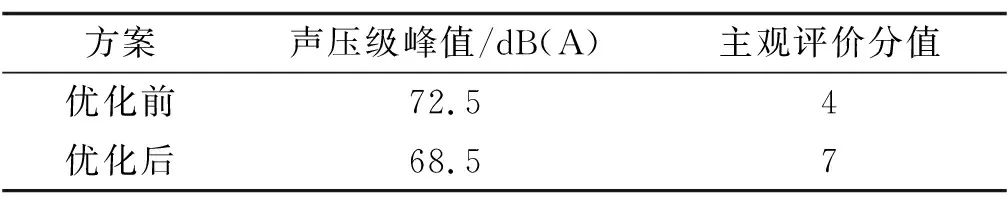

采用上述方法可確定傳動(dòng)軸前平衡面應(yīng)增加9.055 g的質(zhì)量塊,相位角為155.6°。傳動(dòng)軸前后平衡面增加平衡塊后,整車轟鳴噪聲大幅降低,優(yōu)化前后噪聲對比見表5,其中主觀評價(jià)分值由4分提高到7分(評分標(biāo)準(zhǔn)見表6)。

表5 實(shí)施系統(tǒng)優(yōu)化方案前后噪聲對比

表6 主觀評價(jià)打分標(biāo)準(zhǔn)

4 結(jié)論

(1) 車輛轟鳴噪聲可能由多種原因引起,傳動(dòng)系統(tǒng)的1階扭轉(zhuǎn)激勵(lì)是重要的激勵(lì)源,優(yōu)化動(dòng)力總成本身的激勵(lì)已無效,激勵(lì)源的判斷是轟鳴噪聲分析的基本要求。

(2) 通過多個(gè)擋位分析可確定問題階次特性,即階次是否跟隨擋位變化,理論階次分析與實(shí)測階次對應(yīng)是問題確診的關(guān)鍵。

(3) 實(shí)車狀態(tài)下1階扭轉(zhuǎn)頻率是各零部件組合系統(tǒng)的整體特性,分析中不能只根據(jù)經(jīng)驗(yàn)對關(guān)鍵零部件進(jìn)行控制,而應(yīng)從系統(tǒng)角度進(jìn)行分析和控制。

(4) 對整車狀態(tài)下系統(tǒng)不平衡量的辨識(shí)方法有作圖法、三點(diǎn)質(zhì)量法和四點(diǎn)質(zhì)量法3種,其共同點(diǎn)是對于振動(dòng)幅值的獲取,主要區(qū)別在于對振動(dòng)幅值信號(hào)的處理。作圖法的劣勢主要是易受作圖精度的影響;三/四點(diǎn)質(zhì)量法避免了作圖誤差,四點(diǎn)法精度更高,但實(shí)際工程應(yīng)用中兩者差別不大,均可接受。

(5) 通過在傳動(dòng)軸前后平衡面增加相應(yīng)平衡塊(前平衡面為在相位角155.6°的位置增加9.055 g質(zhì)量塊,后平衡面為在相位角170.9°的位置增加8.635 g質(zhì)量塊),轟鳴噪聲聲壓級峰值由72.5 dB(A)降至68.5 dB(A),車內(nèi)噪聲得到有效控制。

(6) 未來可通過考慮前后平衡面相互耦合的方式優(yōu)化分析方法,提高辨識(shí)精度。制作整車狀態(tài)下專用系統(tǒng)不平衡量分析設(shè)備和固化分析流程對于工程化應(yīng)用也至關(guān)重要。總之,整車狀態(tài)下系統(tǒng)級的不平衡量控制是車輛集成技術(shù)的重要組成部分,需持續(xù)研究和分析。