SMA-13瀝青路面施工技術在道路改造提升工程中的應用

何榮林

(福建恒安達建設發展有限公司,福建 漳州 363000)

0 引言

SMA-13瀝青混合料是由穩定劑、粗細集料、改性瀝青和填料等組成的嵌擠密實型瀝青混合料,其具有良好高溫穩定性、水穩定性和低溫抗裂性等優點[1],被廣泛地應用于重交通道路路面。但是SMA-13瀝青混合料屬于熱拌瀝青混合料,粗集料、改性瀝青、填料多,細集料少,在施工過程中容易受到外界因素的影響,易導致材料質量不符合施工要求。SMA-13瀝青混合料對配合比設計、工序步驟和施工要求等要求較高,施工技術較為復雜,施工質量控制難度較大。為確保SMA-13瀝青路面施工質量,本文結合工程實例對SMA-13瀝青路面施工技術進行探討。

1 工程概況

漳州西湖生態園道路工程——勝利西路道路改造提升工程,起始于上坂路,終于惠民路,線路呈南北走向,道路等級為城市主干路,道路全長約1.4km,實施長度為1.34km,實施紅線寬度為51m,設計時速為50km/h,設計使用年限為15年,屬于重交通路面。路面類型為瀝青混合料,上面層為4cm厚的SMA-13瀝青路面,橫坡坡度為2.0%。

2 瀝青路面原材料的確定

2.1 填料

SMA-13瀝青混合料的填料采用消石灰粉和石灰礦粉,填料按照規定抽樣送檢。其中消石灰粉的試驗結果如下:顆粒等級為0.075mm濾網通過量占99.3%,含水率為0.15%,鈣鎂含量約為65.6%。石灰礦粉的試驗結果如下:親水系數為0.5,塑性指數為3.1%,含水量為0.4%。填料的試驗結果均滿足技術標準要求。

2.2 改性瀝青

SMA-13瀝青混合料所采用的改性瀝青型號為SBS(I-D),改性瀝青的試驗結果如表1所示,試驗結果滿足技術標準要求。

表1 改性瀝青試驗結果

2.3 穩定劑

SMA-13瀝青混合料的穩定劑選用木質素纖維,其試驗結果如下:平均長度為3mm,灰分含量占16.1%,吸油率與纖維質量之比為6.8,含水率為0.5%,試驗結果滿足技術標準要求。

2.4 粗集料

粗集料采用棱角分明的碎石,巖質為玄武巖,顆粒粒徑范圍為4.75~9.5mm的列為A料,顆粒粒徑范圍為9.5~16mm的列為B料。根據要求送檢試驗,試驗結果如下:壓碎值為12.6%,針、片狀含量為7.6%,含泥量為0.2%,磨光值為43%,瀝青的粘附性級別為5級,洛杉磯磨耗損失為16.8%,粗集料的試驗結果滿足技術標準要求。

2.5 細集料

細集料選用顆粒粒徑范圍為0~2.36mm的機制砂,列為C料,機制砂試驗結果如下:砂當量為73%,亞甲藍值為1.3g/kg,堅固性指標為9.9%,試驗結果滿足技術標準要求。

3 配合比設計優化與驗證

3.1 配合比設計優化

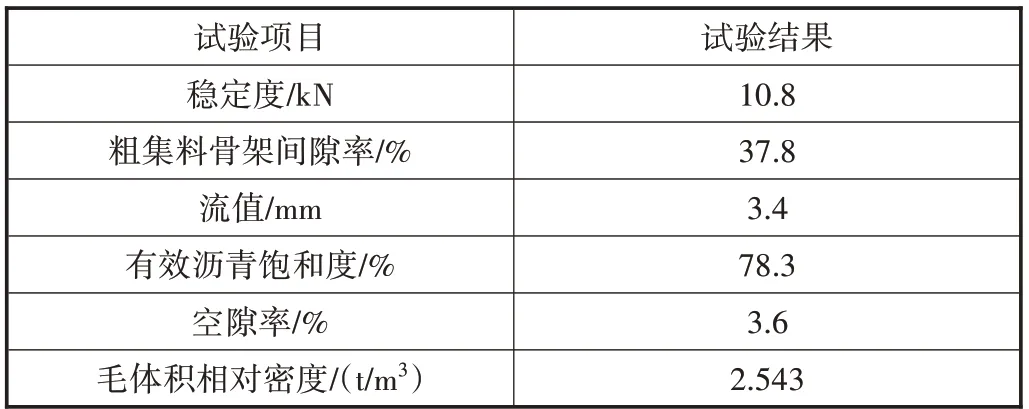

結合SMA-13瀝青混合料設計要求和漳州市天氣情況,根據類似項目相關設計經驗和數值模擬推算,最后確定了SMA-13瀝青混合料優化后的配合比設計為A料∶B料∶C料∶穩定劑∶消石灰粉∶石灰礦粉=35∶42∶13∶0.3∶1.5∶8.5。根據試驗規程制作馬歇爾試件,設置油石比分別為5.6%、5.9%和6.2%,試件制作時應嚴格按照配合比設計稱重下料攪拌,然后按照試驗流程進行馬歇爾試驗,根據試驗獲得的相關性能指標來選擇最佳油石比[2]。經過對3組試件馬歇爾試驗數據進行綜合分析與比較,得出油石比為5.9%的試件試驗性能最佳,因此確定最佳油石比為5.9%。其對應的試驗結果如表2所示,試驗結果滿足規范要求。

表2 SMA-13瀝青混合料馬歇爾試驗結果

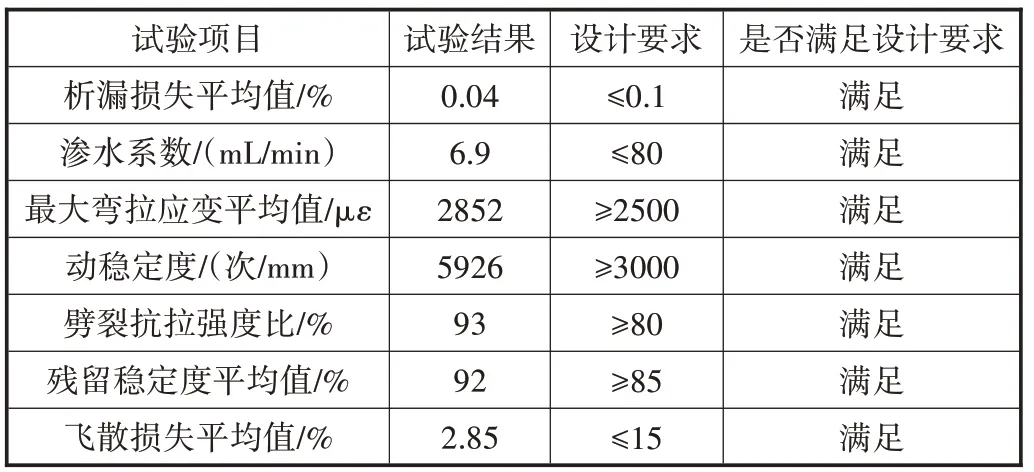

3.2 路用性能驗證

為了更好地了解與驗證SMA-13瀝青混合料的相關路用性能,嚴格按照試驗規程與標準對試件進行試驗,試驗結果如表3所示,試驗結果均滿足設計要求。

表3 SMA-13瀝青混合料路用性能驗證

4 施工工藝控制

4.1 施工溫度控制

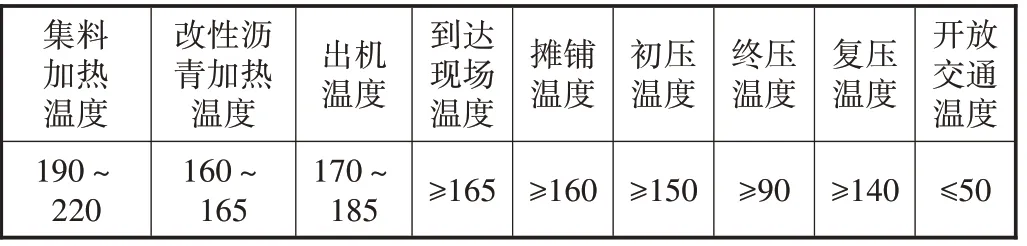

眾所周知,SMA-13瀝青混合料整個施工過程都應嚴格按照規范要求做好施工溫度控制工作,主要是因為組成材料中的改性瀝青對溫度較為敏感,溫度容易影響瀝青混合料的質量,從而影響到瀝青混合料的施工質量[3]。施工溫度控制值具體如表4所示,如果瀝青混合料開始攤鋪時溫度低于140℃,或者運至現場時溫度值與出機溫度值相差≥10℃,或者出機溫度值大于195℃,可以判定瀝青混合料為廢料。

表4 SMA-13瀝青混合料施工溫度控制表(單位:℃)

4.2 拌和

瀝青混合料拌和設備采用間歇式的拌和機,該設備為全自動化裝置,拌和開始前檢查攪拌設備、保溫設備和所有儀器儀表等工作性能是否符合拌和要求,計量儀器的檢定是否符合要求,拌和系統的運行是否穩定。拌和設備系統能夠實現自動根據控制端輸入的配合比設計對集料級配進行識別,接著根據既定的設計程序進行稱重與投料,對集料與瀝青的加熱溫度進行嚴格控制,使得瀝青混合料能夠按照規范要求進行攪拌[4],攪拌時間應符合規范要求的70~75s,拌和系統能夠根據運行情況來收集瀝青混合料的集料級配、拌和過程溫度、油石比并自動計算出標準差與變異系數等數據,從而能夠直觀地在操作屏幕上顯示瀝青混合料的拌和情況與質量,瀝青混合料顏色應均勻,無花白料。

4.3 運輸

根據作業面開展情況、施工現場所需混合料的供應計劃和拌和站的生產能力等因素來合理地確定自卸汽車的數量。經過計算可知,本工程SMA-13瀝青混合料需要6輛車進行供應。自卸汽車的車廂應清理干凈后按照規定涂刷均勻的隔離劑,為了防止裝料出現粗細集料離析現象,分三次進行裝料,使得瀝青混合料呈“品”字形裝車[5],在汽車頂部和側面設置篷布,防止瀝青混合料失溫和被雨水淋濕。由于需要隨時對車廂內瀝青混合料的溫度進行量測,所以在車廂底部安設溫度量測孔[6],要求溫度計插入車廂內的深度不小于15cm。鑒于瀝青混合料對溫度比較敏感,應嚴格按照施工方案要求對到達現場的瀝青混合料溫度進行仔細量測,溫度符合要求方可投入使用,對于質量不符合要求的瀝青混合料應及時做好退場的工作。瀝青混合料質量檢查合格后,應將自卸汽車停靠在攤鋪機前面進行等待,一般情況下,要求自卸汽車的等待數量為3輛,停靠位置則為攤鋪機前10~30cm,從而確保攤鋪的連續性。

4.4 攤鋪

該工程選用2臺攤鋪機,前后聯合進行攤鋪,熨平板按照規定加熱至100℃以上,根據技術規程調整自動料位器的位置及高度,選擇合適的振動頻率,待攤鋪機準備就緒后即可開始卸料,注意料斗內的瀝青混合料的高度應占據到布料器高度的2/3[7]。根據前面試驗段得到的施工參數,比如松鋪系數和攤鋪速度等,從而確定松鋪厚度。攤鋪速度根據攤鋪情況合理調整,一般為1.5m/min,保持攤鋪勻速平穩。攤鋪過程中應安排專人檢查攤鋪段路面的厚度、坡度和平整度等技術指標,使得攤鋪質量符合設計及規范要求。

4.5 碾壓

攤鋪約30m時即可開始碾壓施工,采用2臺雙鋼輪壓路機從低處往高處進行碾壓,壓路機啟動應平穩和緩慢,防止出現鼓包現象。嚴格按照初壓、復壓和終壓等步驟進行施工,除了復壓為振動碾壓外,其余2個工藝的碾壓均為靜壓,其中振動碾壓5遍,靜壓2遍。嚴格按照規范要求合理地調整碾壓速度,相鄰輪跡的重疊寬度為20~30cm,碾壓應均勻和有序,工藝之間應銜接緊密,終壓后路面應無輪跡。鑒于碾壓工序質量的重要性,在碾壓質量檢查中,應嚴格按照設計要求的平整度和壓實度進行核查,如果壓實度不足,則應增加碾壓遍數,直至壓實度符合設計要求。

5 結束語

綜上所述,SMA-13瀝青路面大面積施工前,應按照規定進行試驗段施工,根據試驗段的成果來指導瀝青路面正式施工。加強瀝青混合料原材料質量控制,在傳統配合比設計的基礎上進行優化,并按照規定進行路用性能驗證,確保配合比設計能夠符合施工要求。瀝青混合料拌和時,按照配合比設計,由拌和設備自動下料與攪拌,拌和質量應符合設計要求。根據現場瀝青混合料的需求合理安排運輸車輛,運輸時注意保溫與防雨。本工程瀝青路面采用2臺攤鋪機聯合進行攤鋪,攤鋪應平整,攤鋪厚度應符合設計要求。嚴格按照工藝要求進行碾壓,瀝青路面應碾壓密實和平整。本工程瀝青路面施工完成后,按照規定進行壓實度、滲水系數、平整度、彎沉值、厚度和構造深度等項目的檢測,檢測結果均滿足設計要求,取得良好的施工效果。