基于CFD的棱柱型模塊式高溫氣冷堆典型事故研究

黃 政,周 喆,王賀南,劉國明,陳巧艷

(中國核電工程有限公司,北京 100840)

作為第四代先進(jìn)反應(yīng)堆技術(shù)之一,高溫氣冷堆(HTGR)設(shè)計(jì)緊湊簡化,且具有良好的固有安全性,是國際公認(rèn)的安全性好、用途廣泛的先進(jìn)堆型[1]。基于該技術(shù)開發(fā)的微型核電裝置能量密度高、體積重量小,從而能為孤立偏遠(yuǎn)地區(qū)提供機(jī)動(dòng)靈活、清潔可靠的電源供應(yīng),對(duì)于經(jīng)濟(jì)建設(shè)具有重要的應(yīng)用前景。

根據(jù)燃料組件形狀的差異,高溫氣冷堆的堆芯設(shè)計(jì)分為球床型和棱柱型兩大類。其中,球床型高溫氣冷堆的研究以清華大學(xué)為代表,如10 MWt的高溫氣冷實(shí)驗(yàn)堆HTR-10[2]及石島灣200 MWe高溫氣冷堆示范工程(HTR-PM)[3-4]。與此同時(shí),中核集團(tuán)也在積極開展棱柱型高溫氣冷堆的研發(fā)設(shè)計(jì)。其堆芯設(shè)計(jì)采用臥式放置方式,功率密度約為3 MW/m3。位于中心的活性區(qū)由若干個(gè)六棱柱形的燃料組件排列成六邊形形狀。燃料芯塊由TRISO包覆顆粒和圓柱形SiC基體組成。慢化劑為耐高溫的棱柱石墨塊,每個(gè)組件的棱柱石墨塊內(nèi)包含獨(dú)立的6個(gè)燃料芯塊通道和12個(gè)氦氣冷卻劑通道。活性區(qū)在徑向方向外側(cè)包裹有反射層結(jié)構(gòu),反應(yīng)性控制轉(zhuǎn)鼓機(jī)構(gòu)位于反射層內(nèi);反射層外則為反應(yīng)堆壓力容器。壓力容器外側(cè)的反應(yīng)堆腔室所形成的流道構(gòu)成非能動(dòng)余熱排出系統(tǒng)(RCCS),通過對(duì)流和輻射換熱作用將反應(yīng)堆的熱量傳遞給進(jìn)入RCCS流道的自然循環(huán)空氣以及RCCS腔室墻體,并最終導(dǎo)入外部環(huán)境。該系統(tǒng)用于維持正常運(yùn)行條件下反應(yīng)堆腔室的溫度,以及在事故條件下將堆芯熱量導(dǎo)入最終熱阱(外部大氣環(huán)境),從而保證堆芯結(jié)構(gòu)的完整性。

高溫氣冷堆的事故發(fā)展進(jìn)程涉及多個(gè)物理場的相互耦合作用,包括流體(氦氣冷卻劑)流動(dòng)、流體以及固體(燃料、石墨慢化劑、控制棒和壓力容器壁)之間的傳熱、中子動(dòng)力學(xué)、放射性裂變產(chǎn)物遷移、石墨氧化化學(xué)腐蝕等。其中,流體域和固體域的溫度是判斷燃料和設(shè)備完整性的主要驗(yàn)收準(zhǔn)則。為滿足安全審評(píng)、建造許可和運(yùn)行監(jiān)管的要求,需針對(duì)各類包絡(luò)假設(shè)事故工況開展全面系統(tǒng)的分析評(píng)價(jià),從而驗(yàn)證堆型設(shè)計(jì)的固有安全特性,并為相關(guān)安全系統(tǒng)(如余熱排出系統(tǒng))和設(shè)備(如壓力容器和控制轉(zhuǎn)鼓)的設(shè)計(jì)提供必要的輸入條件。但現(xiàn)階段針對(duì)棱柱型設(shè)計(jì)的HTGR的計(jì)算分析工具和針對(duì)該堆型的事故分析研究進(jìn)展相對(duì)滯后。首先,當(dāng)前用于HTGR分析的計(jì)算程序相對(duì)較少,主要分為兩大類:集總參數(shù)程序(如TINTE[5]、MGT-3D[6]、THERMIX[7]、GAMMA[8]、MELCOR[9]、RELAP-3D[10])和基于計(jì)算流體力學(xué)(CFD)的程序(如Pronghorn[11])。但上述程序大多以二維集總參數(shù)程序?yàn)橹鳎瑹o法給出局部精細(xì)的三維溫度場分布;且多數(shù)程序只適用于球形燃料,無法應(yīng)用于棱柱型堆芯設(shè)計(jì)(如TINTE、THERMIX、RELAP-3D和Pronghorn)。另一方面,一些學(xué)者對(duì)HTGR的各類典型事故工況開展了數(shù)值分析,但主要針對(duì)的是球床式堆型設(shè)計(jì)。如針對(duì)清華大學(xué)高溫氣冷實(shí)驗(yàn)堆HTR-10,王巖等[12]采用RETRAN-02熱工程序計(jì)算了蒸汽發(fā)生器傳熱管發(fā)生斷裂事故下的進(jìn)水,Gou等[13]和Chen等[14]分別采用THERMIX程序?qū)τ捎诳刂瓢舫槌鲆胝磻?yīng)性且未能停堆(ATWS)的試驗(yàn)工況開展了模擬和模型驗(yàn)證;針對(duì)石島灣高溫氣冷堆示范工程HTR-PM,徐偉等[15]采用TINTE-TIIXUW程序?qū)釟鈱?dǎo)管雙端斷裂導(dǎo)致的進(jìn)氣事故的氧化后果進(jìn)行了評(píng)估,Zheng等[16]采用TINTE和SPECTRA兩種程序?qū)适?qiáng)迫冷卻事故工況(包括失壓DLOFC和未失壓PLOFC兩種情形)進(jìn)行了模擬,論證了設(shè)計(jì)的安全性。但目前針對(duì)棱柱型高溫氣冷堆事故的分析仍相對(duì)較少,這主要是由于棱柱型設(shè)計(jì)起步相對(duì)較晚,適用的分析程序和模型也正在開發(fā)中。相關(guān)的工作包括Beeny等[17]使用MELCOR程序針對(duì)MHTGR概念設(shè)計(jì)方案,分析了DLOFC和PLOFC兩種事故工況下的堆芯瞬態(tài)響應(yīng)進(jìn)程。

因此,為評(píng)估正在研發(fā)的棱柱型HTGR事故條件下的安全特性、給關(guān)鍵設(shè)備系統(tǒng)設(shè)計(jì)提供必要參數(shù),本文基于通用CFD程序COMSOL Multiphysics建立詳細(xì)三維計(jì)算模型,采用C++編寫點(diǎn)堆求解模塊并實(shí)現(xiàn)中子物理-傳熱-流動(dòng)的耦合計(jì)算。以正常運(yùn)行工況下的穩(wěn)定狀態(tài)結(jié)果作為初始條件,分別對(duì)3個(gè)典型事故瞬態(tài)工況開展模擬,包括未失壓喪失強(qiáng)迫流動(dòng)冷卻(PLOFC)事故、未失壓喪失強(qiáng)迫流動(dòng)冷卻且未能停堆(PLOFC+ATWS)事故,以及反應(yīng)性引入且未能停堆(RIA+ATWS)事故。在此基礎(chǔ)上,針對(duì)壓力容器壁與非能動(dòng)余熱排出系統(tǒng)的輻射發(fā)射率開展敏感性分析,研究該安全系統(tǒng)的換熱能力對(duì)事故緩解效果的影響。

1 數(shù)值模型

本研究所采用的COMSOL為通用CFD程序,該程序并沒有針對(duì)棱柱型高溫氣冷堆的專用模型,因此需進(jìn)行必要的模型開發(fā),包括幾何實(shí)體建模、氦氣和燃料等材料物性定義、中子動(dòng)力學(xué)模型開發(fā)以及實(shí)現(xiàn)中子物理-流動(dòng)-傳熱耦合計(jì)算等。

1.1 幾何實(shí)體與網(wǎng)格

本文所建立的反應(yīng)堆堆芯和燃料組件幾何實(shí)體如圖1所示。

圖1 棱柱形HTGR堆芯和燃料組件示意圖Fig.1 Schematic diagram of prismatic HTGR core and fuel assembly

為節(jié)省計(jì)算量和資源,利用軸對(duì)稱特性,本研究只針對(duì)1/6堆芯建立三維幾何模型,計(jì)算域包括燃料組件(燃料通道、冷卻劑通道、石墨慢化劑)以及側(cè)反射層。由于控制轉(zhuǎn)鼓詳細(xì)結(jié)構(gòu)和物性參數(shù)尚未定型,暫不模擬該結(jié)構(gòu)。對(duì)于組件之間以及側(cè)反射層內(nèi)的細(xì)小裝配縫隙,本研究也暫不考慮;縫隙內(nèi)的氦氣流量將以旁流的方式從堆芯流量中扣除。由于壓力容器壁面厚度相對(duì)于堆芯徑向尺寸較薄,且導(dǎo)熱性較好,因此在建模時(shí)選擇采用零厚度壁面來近似,而不必畫出其具體實(shí)體;其導(dǎo)熱熱阻通過COMSOL的thin layer特性來添加。

剖分網(wǎng)格時(shí),首先在徑向方向上采用非結(jié)構(gòu)化三角形網(wǎng)格進(jìn)行劃分。為更準(zhǔn)確模擬氦氣冷卻劑的近壁面流動(dòng)特性,在冷卻劑通道壁面還劃分了6層邊界層。在軸向方向上采用結(jié)構(gòu)化網(wǎng)格拉伸,共劃分了10層。網(wǎng)格質(zhì)量總體良好,能滿足計(jì)算要求。初步計(jì)算時(shí)劃分的網(wǎng)格單元總數(shù)約為50萬。

1.2 流動(dòng)傳熱模型

對(duì)于燃料芯塊,采用物性均勻化的方式來處理,而不具體模擬其內(nèi)部的每個(gè)TRISO球形顆粒。燃料芯塊與燃料通道之間縫隙內(nèi)的傳熱(包括熱輻射、氦氣導(dǎo)熱)采用等效熱阻串/并聯(lián)的方式來計(jì)算[17]。其中,燃料芯塊與通道內(nèi)表面之間輻射換熱的等效熱導(dǎo)hrad表達(dá)式[18]為:

(1)

根據(jù)正常運(yùn)行工況下氦氣流量的名義值估算,氦氣流動(dòng)為湍流流型,計(jì)算時(shí)采用標(biāo)準(zhǔn)k-ε湍流模型。借助COMSOL提供的多物理場耦合接口,流體和固體之間的流動(dòng)-傳熱以耦合的方式來計(jì)算。

對(duì)于壓力容器壁面與非能動(dòng)余熱排出系統(tǒng)之間的換熱,采用對(duì)流邊界條件來等效模擬,即給定1個(gè)恒定外部環(huán)境溫度(30 ℃)以及1個(gè)保守的對(duì)流換熱系數(shù)(5 W/(m2·K))。

1.3 中子點(diǎn)堆模型

對(duì)于未能正常停堆的ATWS類事故以及反應(yīng)性引入相關(guān)的事故,需計(jì)算反應(yīng)堆中子通量(功率)的瞬態(tài)變化過程。本研究采用中子點(diǎn)堆模型來計(jì)算,即假設(shè)反應(yīng)堆內(nèi)的中子通量(功率)分布形狀在整個(gè)事故進(jìn)程中始終不變。點(diǎn)堆模型無法描述中子的空間分布特征,但計(jì)算速度最快,也是主流事故分析系統(tǒng)程序(如MELCOR、RELAP、MAAP等)普遍采用的模型。

中子點(diǎn)堆模型是包含1組瞬發(fā)中子(式(2))和6組緩發(fā)中子(式(3))的核子密度動(dòng)態(tài)平衡方程:

(2)

(3)

其中,n(t)和Ci(t)分別為瞬發(fā)中子和第i組緩發(fā)中子的密度;ρ(t)為總的瞬時(shí)反應(yīng)性,由以下幾部分構(gòu)成:

ρ(t)=ρext+ρfuel+ρgraphite

(4)

式中:ρext為外部引入的反應(yīng)性(如控制棒插入/抽出);ρfuel、ρgraphite分別為由多普勒效應(yīng)所引起的燃料和石墨慢化劑的溫度反饋反應(yīng)性。

考慮到該方程組具有較大的剛性特性,本研究選擇采用具有預(yù)測-校正的Gear數(shù)值算法來求解,該算法能保證計(jì)算的精度,同時(shí)又避免時(shí)間步長過小的問題[19]。采用C++語言編寫了求解代碼,并編譯成動(dòng)態(tài)鏈接庫(DLL),以外部函數(shù)的形式供COMSOL程序在瞬態(tài)計(jì)算過程中調(diào)用。事故瞬態(tài)計(jì)算過程中,點(diǎn)堆中子動(dòng)力學(xué)模塊首先從COMSOL程序獲取上一時(shí)刻的燃料芯塊以及石墨慢化劑的平均溫度,再分別通過燃料以及慢化劑的溫度反饋系數(shù)計(jì)算得到反饋的反應(yīng)性,然后求解點(diǎn)堆方程組得到新時(shí)刻的中子密度,最后轉(zhuǎn)換成新的堆芯功率水平返回給COMSOL程序,以內(nèi)熱源的方式添加到燃料芯塊計(jì)算域中,從而實(shí)現(xiàn)耦合計(jì)算。

2 正常運(yùn)行穩(wěn)態(tài)工況分析

事故工況的瞬態(tài)計(jì)算需以正常運(yùn)行條件下的穩(wěn)態(tài)結(jié)果(溫度分布和冷卻劑流場)作為初始值。模擬正常運(yùn)行工況時(shí),反應(yīng)堆裂變功率是根據(jù)中子三維輸運(yùn)計(jì)算得到的分布形狀按照歸一化后的比例來進(jìn)行分配的。功率分布形狀大致為:徑向方向由堆芯中心向四周功率逐漸降低;軸向方向則近似呈截?cái)嘤嘞曳植迹β史逯荡笾挛挥谥卸挝恢谩:饫鋮s劑通道入口為給定流量以及溫度邊界條件,出口則為定壓邊界條件。壓力容器外壁面設(shè)置為對(duì)流換熱邊界條件(環(huán)境溫度為30 ℃,等效對(duì)流換熱系數(shù)為5.0 W/(m2·K)),用于模擬非能動(dòng)余熱排出系統(tǒng)帶熱。圓柱θ方向的兩個(gè)對(duì)稱截面設(shè)為對(duì)稱邊界;其余邊界則均為絕熱條件。

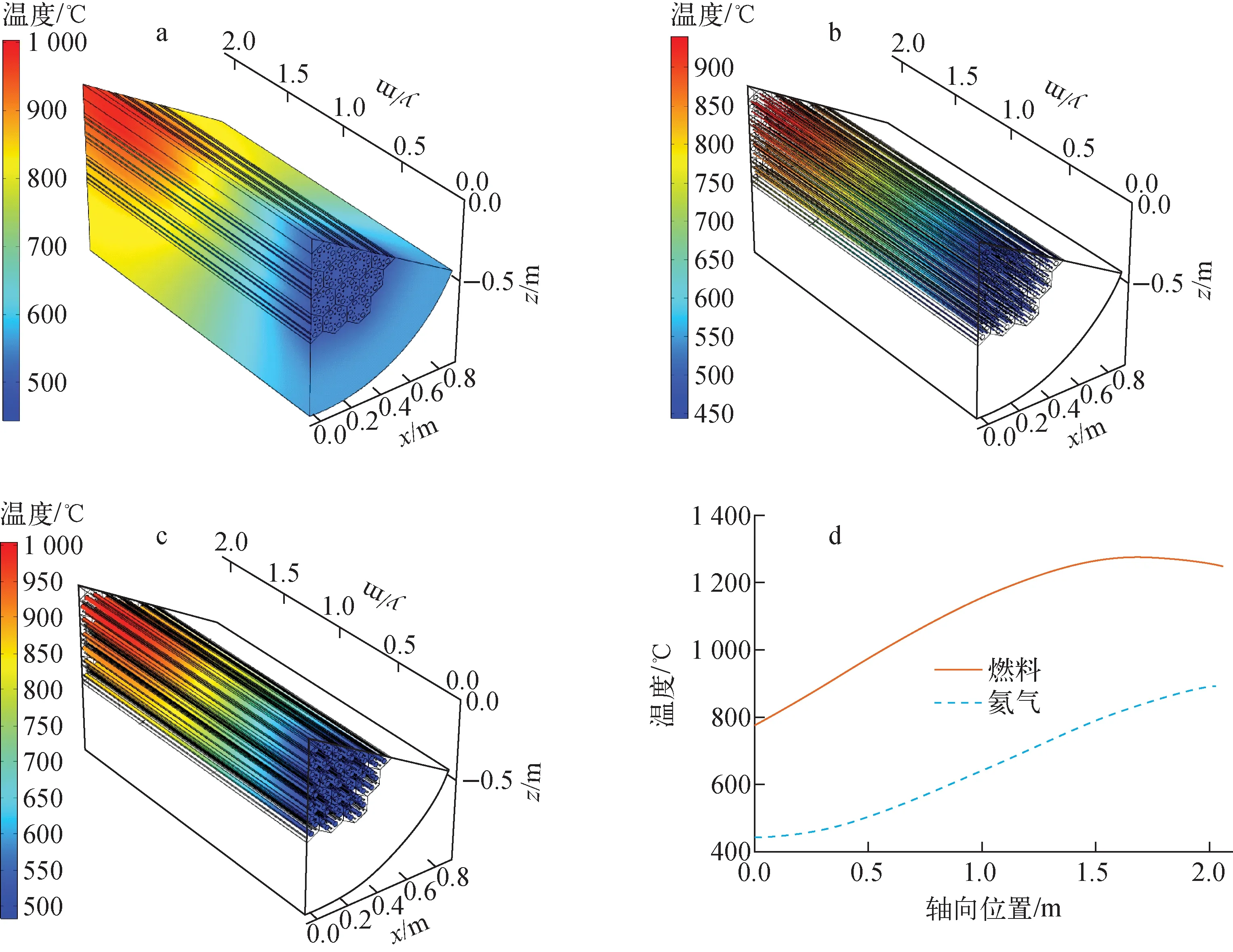

正常運(yùn)行條件下穩(wěn)態(tài)工況的溫度分布示于圖2,包括整體溫度(含側(cè)反射層)、燃料和氦氣冷卻劑通道各自的溫度,以及典型燃料(位于堆芯中心)及其鄰近冷卻劑通道沿軸向(y方向)從入口到出口的溫度分布。整體上,堆芯溫度最高的區(qū)域位于堆芯中心且靠近氦氣出口的位置。氦氣冷卻劑逐漸被燃料加熱,并沿軸向流動(dòng)方向單調(diào)上升。而燃料芯塊沿軸向方向的溫度分布則是由軸向功率分布和氦氣冷卻作用共同決定的:相比于軸向功率截?cái)嘤嘞曳植嫉姆逯滴恢茫诤獾睦鋮s作用下,溫度最高位置由中部移至靠近氦氣出口的位置(圖2d)。具體數(shù)值為:出口處氦氣的最高溫度940.1 ℃,燃料最高溫度1 004.6 ℃、平均溫度765.5 ℃。

a——整體計(jì)算域溫度;b——冷卻劑溫度;c——燃料溫度;d——典型燃料和冷卻劑軸向溫度

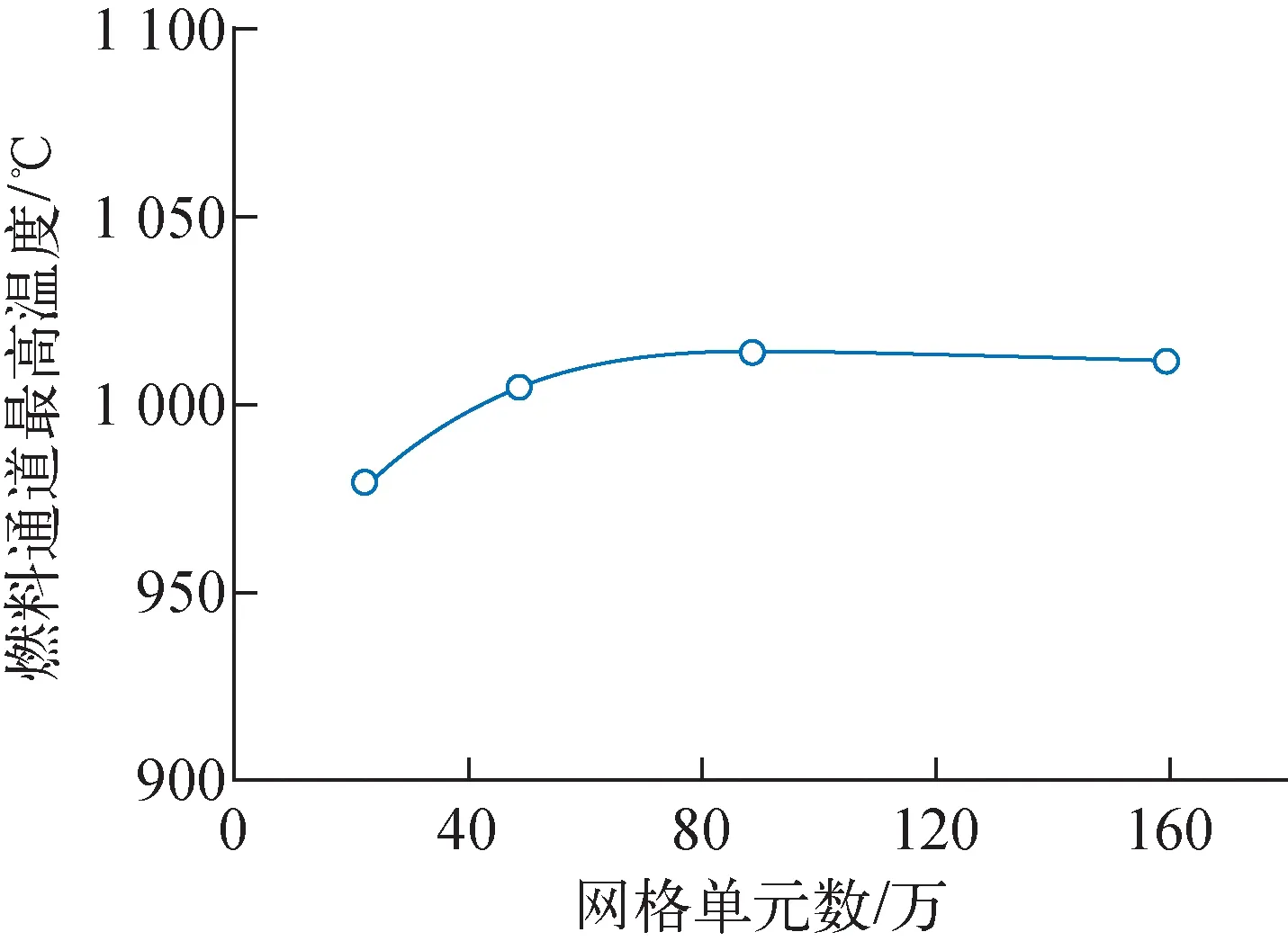

計(jì)算采用的網(wǎng)格單元總數(shù)約為50萬。為確保網(wǎng)格劃分的無關(guān)性,本文采用不同的網(wǎng)格數(shù)重復(fù)開展上述計(jì)算。選取燃料最高溫度作為衡量指標(biāo),該指標(biāo)隨網(wǎng)格數(shù)的變化趨勢示于圖3。可看出,當(dāng)網(wǎng)格單元數(shù)超過80萬后,計(jì)算結(jié)果已趨于穩(wěn)定,變化已不明顯。因此綜合考慮計(jì)算的精度和效率,本文后續(xù)瞬態(tài)計(jì)算中將采用單元總數(shù)為90萬的網(wǎng)格劃分。

圖3 網(wǎng)格無關(guān)性分析結(jié)果Fig.3 Mesh-independence analysis result

3 事故瞬態(tài)分析

針對(duì)棱柱型高溫氣冷堆的堆芯和主回路設(shè)計(jì)特性,參考同類堆型事故分析清單并結(jié)合工程經(jīng)驗(yàn)判斷,本文選取3個(gè)具有代表性的事故工況開展計(jì)算分析。更系統(tǒng)全面的事故工況譜分析將在后續(xù)研究中進(jìn)一步開展。如前文所述,以穩(wěn)態(tài)的計(jì)算結(jié)果作為瞬態(tài)計(jì)算的初始值。事故分析的驗(yàn)收準(zhǔn)則為:整個(gè)事故進(jìn)程中的燃料芯塊最高溫度不超過燃料溫度的設(shè)計(jì)限值1 620 ℃[15-16]。因與堆內(nèi)其他構(gòu)件/設(shè)備(如控制轉(zhuǎn)鼓、壓力容器等)以及與輻射劑量相關(guān)的限制準(zhǔn)則目前尚未明確,故本文暫不予考慮。

3.1 PLOFC事故

該事故是由于主回路系統(tǒng)設(shè)備發(fā)生故障(如氦汽輪機(jī)卡軸)但未發(fā)生破口所引起的。分析時(shí)保守假設(shè)0時(shí)刻堆芯即喪失全部強(qiáng)迫循環(huán)流量,氦氣流速瞬時(shí)降低為0。控制棒插入后成功實(shí)現(xiàn)停堆。之后僅依靠非能動(dòng)余熱排出系統(tǒng)帶出堆芯熱量。整個(gè)瞬態(tài)計(jì)算時(shí)間為10萬s。

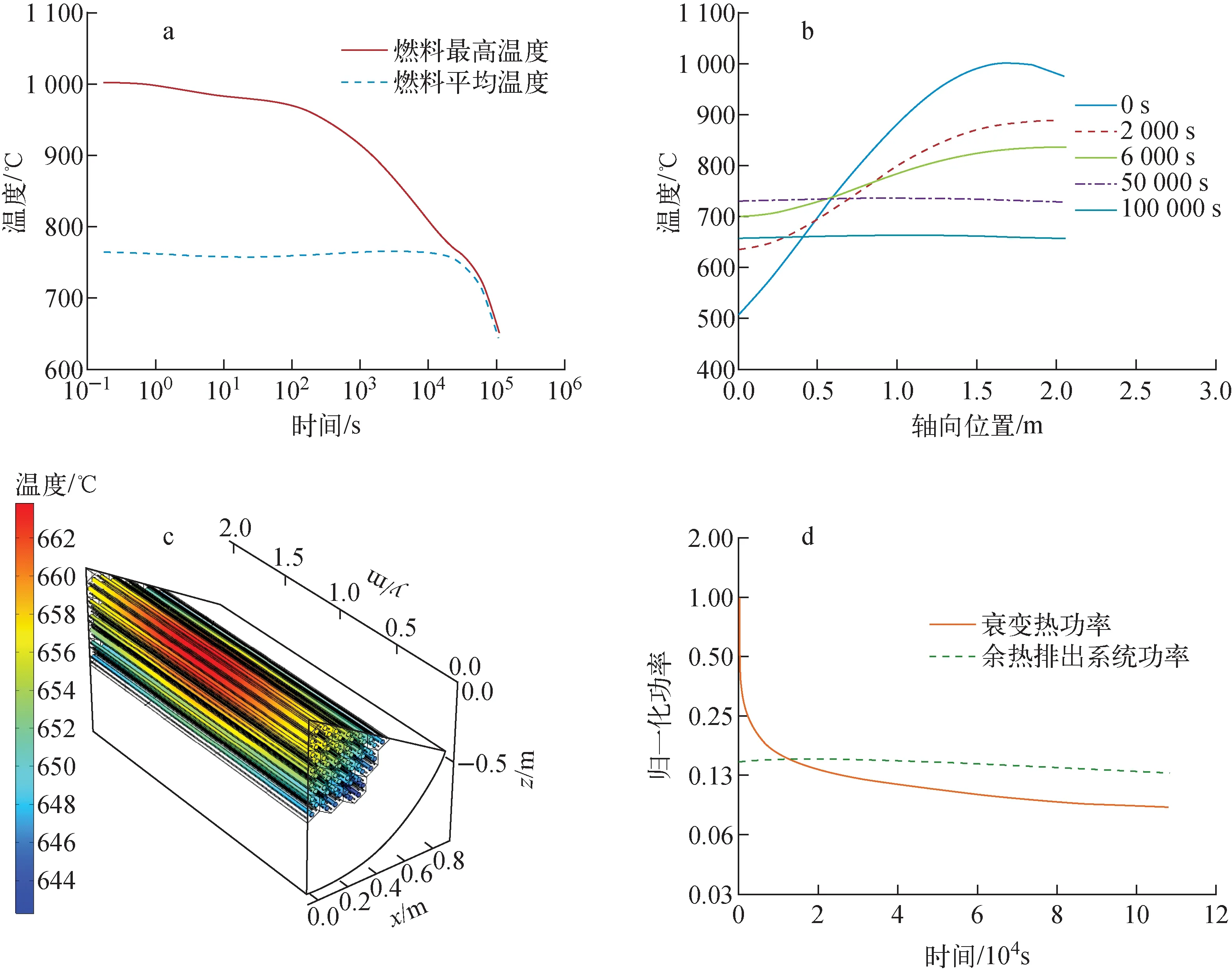

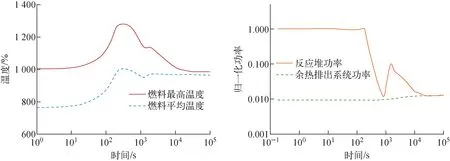

PLOFC事故主要計(jì)算結(jié)果如圖4所示。由圖4a可看出,整個(gè)事故進(jìn)程中,燃料最高溫度從開始就一直處于下降的趨勢,溫度最大值即為0時(shí)刻的1 004.6 ℃,始終低于燃料溫度限值(1 620 ℃)。這是由于喪失氦氣強(qiáng)迫循環(huán)流動(dòng)后,氦氣的對(duì)流換熱作用消失,傳熱以導(dǎo)熱為主,因此沿著燃料通道軸向的導(dǎo)熱使得軸向溫度的分布逐漸展平(圖4b),軸向溫度峰值逐漸由靠近氦氣出口位置移至中段部位(圖4c),從而有利于燃料通道最高溫度的降低。另一方面,非能動(dòng)余熱排出系統(tǒng)不斷從堆芯吸收并導(dǎo)出熱量。此外,加上衰變熱功率水平的持續(xù)下降,使得堆芯燃料的整體溫度不斷降低。約13 111 s時(shí),余熱排出系統(tǒng)的帶熱功率便開始超過衰變熱功率(圖4d),最終導(dǎo)致堆芯燃料長期維持在一低于限值的安全狀態(tài)。

a——燃料溫度;b——典型燃料軸向溫度;c——100 000 s時(shí)刻燃料溫度;d——衰變熱和余熱排出系統(tǒng)功率

3.2 PLOFC+ATWS事故

該事故是在3.1節(jié)工況的基礎(chǔ)上疊加了由于緊急停堆系統(tǒng)故障而導(dǎo)致的停堆失敗。此后反應(yīng)性的控制主要依靠堆芯(包括燃料和慢化劑)自身的溫度反饋效應(yīng)。根據(jù)核設(shè)計(jì)計(jì)算可得到堆芯總溫度反饋系數(shù)。此外,非能動(dòng)余熱排出系統(tǒng)仍假設(shè)正常工作,把堆芯熱量帶入最終熱阱。

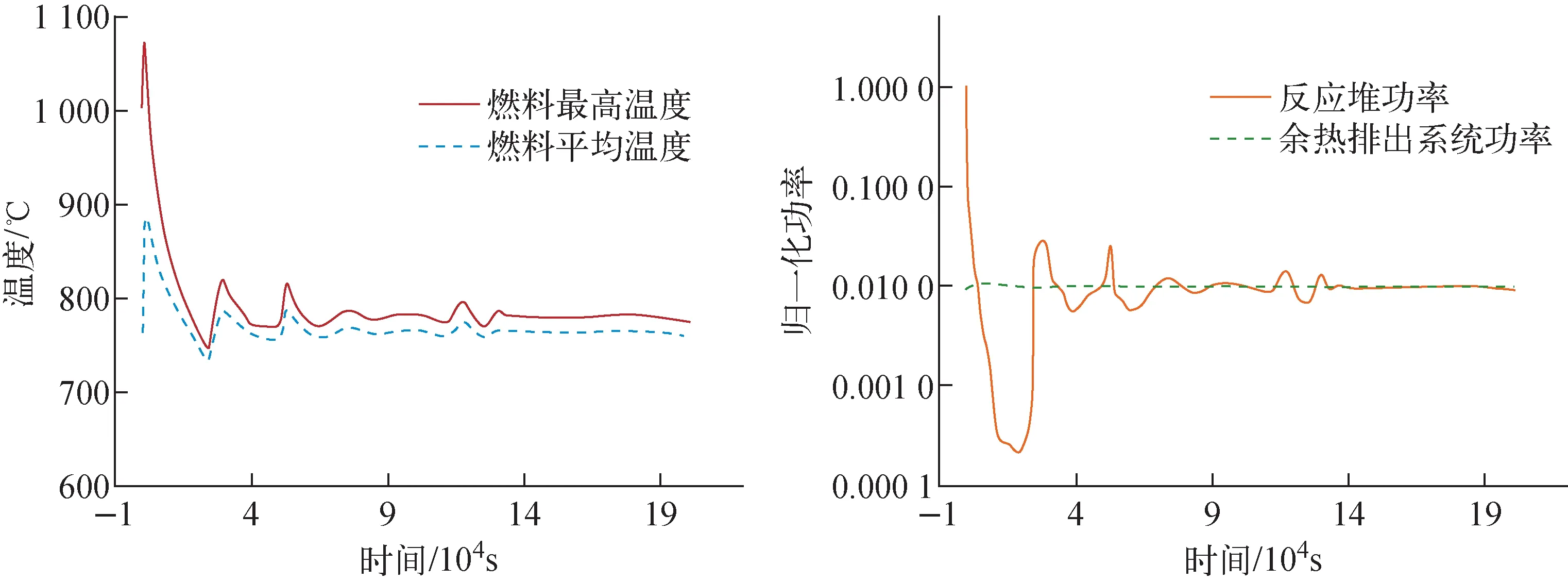

燃料溫度以及堆芯和非能動(dòng)余熱排出系統(tǒng)功率隨時(shí)間的變化示于圖5。可看出,0時(shí)刻氦氣強(qiáng)迫循環(huán)流量喪失后,由于堆芯熱量無法及時(shí)導(dǎo)出,燃料整體經(jīng)歷了一個(gè)快速升溫過程,最高溫度達(dá)到1 073.3 ℃。隨后在堆芯負(fù)反應(yīng)性溫度反饋的作用下,反應(yīng)堆功率快速下降。另一方面,隨著燃料軸向?qū)釋囟确植贾饾u展平,加上余熱排出系統(tǒng)不斷從堆芯導(dǎo)出熱量以及反應(yīng)堆功率水平的降低,燃料溫度也開始下降。當(dāng)燃料溫度下降到一定程度后,在堆芯負(fù)反應(yīng)性溫度反饋的作用下又會(huì)引起反應(yīng)性的增加,從而導(dǎo)致反應(yīng)堆功率和燃料溫度的再次升高。之后該波動(dòng)現(xiàn)象又重復(fù)出現(xiàn)數(shù)次,但波動(dòng)幅度逐漸降低。最后反應(yīng)堆功率長期維持在與余熱排出功率相同的安全水平(約1%初始額定功率)。整個(gè)事故過程中燃料的最高溫度為1 073.3 ℃,并未超過燃料的溫度限值(1 620 ℃)。表明依靠反應(yīng)堆自身的固有安全性,在該事故條件下仍能確保燃料結(jié)構(gòu)的完整性,從而避免放射性裂變核素的大量釋放。

圖5 PLOFC+ATWS事故工況計(jì)算結(jié)果Fig.5 Computational result of PLOFC+ATWS accident

3.3 RIA+ATWS事故

該事故假設(shè)反應(yīng)堆運(yùn)行期間,由于某個(gè)控制轉(zhuǎn)鼓發(fā)生故障轉(zhuǎn)動(dòng)而引入了正反應(yīng)性。與此同時(shí)緊急停堆控制棒由于故障未能插入堆芯,導(dǎo)致反應(yīng)堆緊急停堆失敗。本文假設(shè)1個(gè)控制轉(zhuǎn)鼓發(fā)生故障轉(zhuǎn)動(dòng),其旋轉(zhuǎn)速度為1(°)/s,共旋轉(zhuǎn)了180°(對(duì)應(yīng)該控制轉(zhuǎn)鼓的中子吸收體完全移出),因此整個(gè)反應(yīng)性的引入時(shí)間為180 s。此后反應(yīng)性的控制同樣是依靠堆芯(包括燃料和慢化劑)的溫度反饋效應(yīng)。此外,由于停堆信號(hào)觸發(fā)開啟了汽輪機(jī)旁通閥,壓氣機(jī)將發(fā)生惰轉(zhuǎn),分析時(shí)保守假設(shè)0 s時(shí)刻的氦氣強(qiáng)迫循環(huán)流量即降為0。非能動(dòng)余熱排出系統(tǒng)仍假設(shè)正常工作。

RIA+ATWS事故主要計(jì)算結(jié)果如圖6所示。從圖6可看出,由于0~180 s期間外部正反應(yīng)性的不斷引入,導(dǎo)致功率升高;但由于堆芯溫度升高所引入的負(fù)反應(yīng)性基本與控制轉(zhuǎn)鼓勻速轉(zhuǎn)動(dòng)所引入的正反應(yīng)性大致相等,因此0~180 s期間反應(yīng)堆總的功率升高幅度較小,基本保持不變。另一方面,由于氦氣強(qiáng)迫循環(huán)流量的喪失,導(dǎo)致熱量無法及時(shí)導(dǎo)出,因此早期燃料通道整體溫度有一快速上升過程,燃料通道的最高溫度達(dá)到1 280.5 ℃。隨后由于控制鼓故障轉(zhuǎn)動(dòng)導(dǎo)致的正反應(yīng)性引入消失,在堆芯負(fù)反應(yīng)性溫度反饋的作用下,反應(yīng)堆功率開始快速下降。當(dāng)燃料溫度下降到一定程度后,在堆芯負(fù)反應(yīng)性溫度反饋的作用下又會(huì)引起反應(yīng)性的增加,從而導(dǎo)致反應(yīng)堆功率和燃料溫度的再次升高。之后該波動(dòng)現(xiàn)象又重復(fù)出現(xiàn)數(shù)次,但波動(dòng)幅度逐漸降低。此外,由于堆芯整體溫度的升高,余熱排出系統(tǒng)的功率也相應(yīng)增大。最后長期階段,反應(yīng)堆功率大致維持在與余熱排出功率相同的水平(約1.3%初始額定功率),堆芯始終處于安全狀態(tài)。整個(gè)事故進(jìn)程中燃料通道的最高溫度為1 280.5 ℃,未超過事故條件下的燃料溫度限值(1 620 ℃),且仍具有較大裕量。

圖6 RIA+ATWS事故工況計(jì)算結(jié)果Fig.6 Computational result of RIA+ATWS accident

4 壓力容器壁面發(fā)射率敏感性分析

由于非能動(dòng)余熱排出系統(tǒng)的詳細(xì)設(shè)計(jì)細(xì)節(jié)尚未確定,因此前文計(jì)算中僅采用一個(gè)簡化的對(duì)流換熱邊界條件來初步模擬空氣的自然循環(huán)帶熱作用。但真實(shí)事故條件下,由于反應(yīng)堆壓力容器壁面的溫度通常較高,因此輻射換熱也是余熱排出系統(tǒng)的一個(gè)重要帶熱機(jī)理。故本文進(jìn)一步考慮輻射效應(yīng),即在前文自然對(duì)流換熱的基礎(chǔ)上,疊加壓力容器壁面與非能動(dòng)余熱排出系統(tǒng)構(gòu)成的反應(yīng)堆腔室之間的輻射換熱作用。計(jì)算時(shí),采用漫灰表面輻射模型,并假設(shè)非能動(dòng)余熱排出系統(tǒng)構(gòu)成的反應(yīng)堆腔室與外部環(huán)境良好換熱,其表面溫度恒定為30 ℃,且該反應(yīng)堆腔室的表面積遠(yuǎn)大于壓力容器壁面面積。

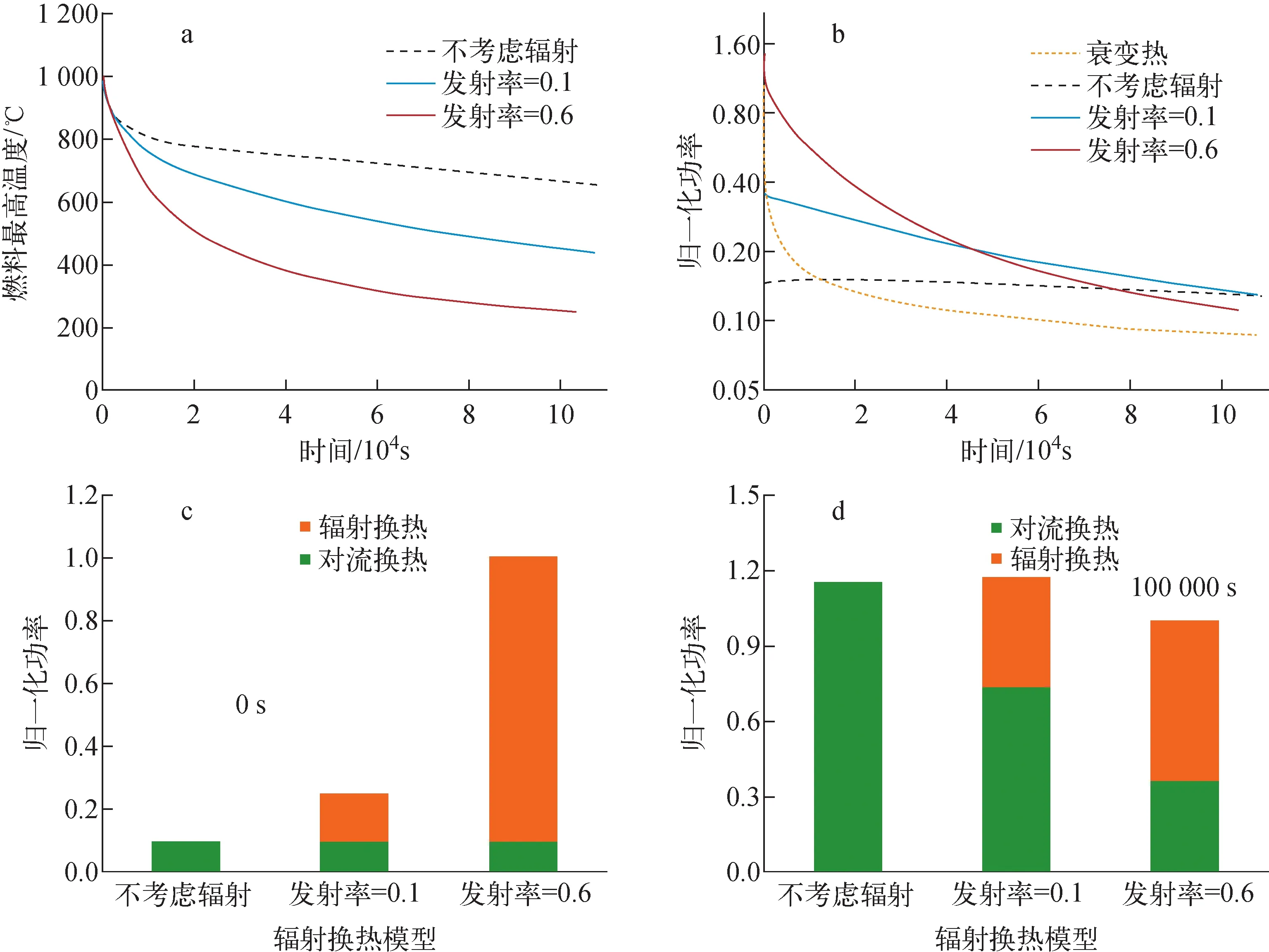

以PLOFC事故為例,計(jì)算得到的不同表面發(fā)射率下燃料最高溫度以及非能動(dòng)余熱排出系統(tǒng)的總帶熱功率(對(duì)流+輻射)示于圖7。其中,圖7c、d分別為事故早期(0 s)和長期(100 000 s)階段非能動(dòng)余熱排出系統(tǒng)的對(duì)流和輻射各自帶走的功率比例。圖7表明:考慮輻射換熱機(jī)理后,非能動(dòng)余熱排出系統(tǒng)的帶熱能力明顯增強(qiáng)。發(fā)射率越大,增強(qiáng)效果越顯著,對(duì)應(yīng)的燃料最高溫度越低,事故緩解效果越好。特別是事故早期階段,反應(yīng)堆壓力容器壁面溫度相對(duì)較高,且單位面積輻射換熱功率與溫度的4次方呈正比,因此此時(shí)輻射換熱的帶熱效果不可忽略,對(duì)于早期階段的反應(yīng)堆熱量導(dǎo)出具有重要意義;且發(fā)射率越大,輻射換熱在非能動(dòng)余熱排出系統(tǒng)換熱總功率中的占比也越大。事故后期階段,隨著反應(yīng)堆壓力容器壁面溫度的降低,不同算例計(jì)算得到的非能動(dòng)余熱排出系統(tǒng)的總帶熱功率差別不大。但因?yàn)榇嬖谳椛鋼Q熱,相較于不考慮輻射換熱的情形,壓力容器壁面的溫度能降至更低的水平。由此可看出,非能動(dòng)余熱排出系統(tǒng)帶熱能力的準(zhǔn)確模擬對(duì)于事故分析具有重要影響,因此在后續(xù)設(shè)計(jì)定型后還需對(duì)其進(jìn)一步開展詳細(xì)建模、模型校核與事故分析研究。

a——燃料最高溫度;b——不同發(fā)射率的RCCS功率;c——事故初始階段(0 s);d——事故長期階段(100 000 s)

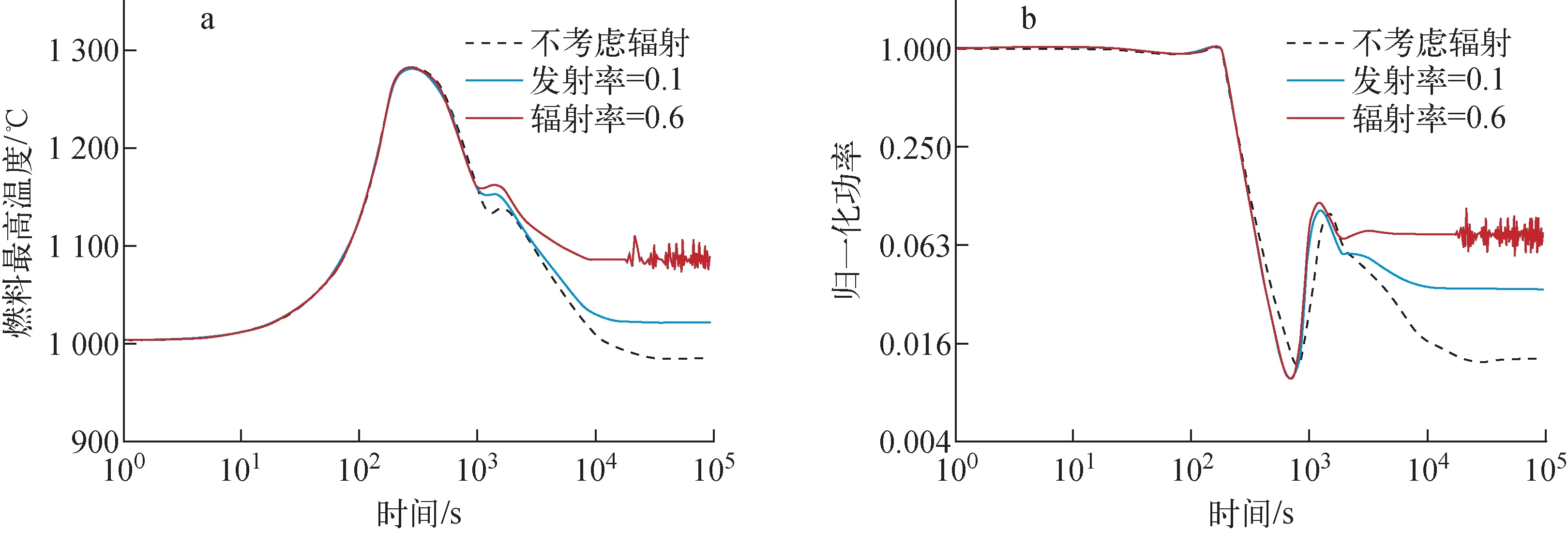

反應(yīng)性引入ATWS事故下的計(jì)算結(jié)果示于圖8。與PLOFC事故工況下的結(jié)果相比,該類ATWS事故下的非能動(dòng)余熱排出系統(tǒng)換熱能力對(duì)事故后果的影響趨勢正好相反。即考慮輻射換熱后,雖然非能動(dòng)余熱排出系統(tǒng)的換熱能力增強(qiáng),但長期穩(wěn)定后的反應(yīng)堆功率水平以及對(duì)應(yīng)的燃料最高溫度反而都會(huì)增大。這是因?yàn)榭紤]輻射效應(yīng)后,堆芯溫度下降幅度過大,由于溫度負(fù)反饋效應(yīng)而引入的正反應(yīng)性也會(huì)相應(yīng)增大。由于最終達(dá)到長期穩(wěn)定狀態(tài)后,反應(yīng)堆功率基本與非能動(dòng)余熱排出系統(tǒng)的換熱功率水平相匹配和平衡,因此當(dāng)非能動(dòng)余熱排出系統(tǒng)換熱能力增大時(shí),長期階段的堆芯平衡功率增大,所對(duì)應(yīng)的燃料最高溫度升高,但仍遠(yuǎn)低于其事故條件下的限值(1 620 ℃)。所以在工程設(shè)計(jì)和確定非能動(dòng)余熱排出系統(tǒng)的排熱能力時(shí),需同時(shí)兼顧和分析PLOFC以及ATWS類事故條件下的堆芯響應(yīng),根據(jù)不同事故工況下的燃料溫度變化特性,確定和優(yōu)化實(shí)際的排熱功率需求。

a——燃料最高溫度;b——反應(yīng)堆功率

5 結(jié)論

本文基于通用CFD程序COMSOL,針對(duì)正在研發(fā)的棱柱型模塊式高溫氣冷堆建立了詳細(xì)三維模型,開發(fā)了點(diǎn)堆中子動(dòng)力學(xué)模塊,分別針對(duì)正常運(yùn)行穩(wěn)態(tài)工況和選取的3個(gè)典型事故瞬態(tài)工況開展了計(jì)算分析,并探討了考慮輻射換熱后不同發(fā)射率下非能動(dòng)余熱排出系統(tǒng)的換熱效果,得到如下結(jié)論。

1) 在本文所選取的事故工況下,燃料最高溫度均低于其安全限值(1 620 ℃),且具有較大的裕量,因此均能保證堆芯燃料結(jié)構(gòu)的完整性。其中,反應(yīng)性引入且未能停堆工況的事故后果相對(duì)最為惡劣,早期燃料最高溫度能升高到1 280.5 ℃,但仍滿足事故驗(yàn)收準(zhǔn)則;通過堆芯的負(fù)溫度反應(yīng)性反饋以及非能動(dòng)余熱排出系統(tǒng)的帶熱作用,最終仍可實(shí)現(xiàn)堆芯長期處于安全可控狀態(tài),表明該堆型設(shè)計(jì)具有較高的固有安全特性。

2) 輻射帶熱是非能動(dòng)余熱排出系統(tǒng)的一個(gè)重要換熱機(jī)理,特別是在事故早期階段,對(duì)于快速帶走堆芯熱量具有重要作用。其中,反應(yīng)堆壓力容器表面發(fā)射率是影響輻射換熱的一個(gè)重要參數(shù)。后續(xù)還需對(duì)其進(jìn)一步開展詳細(xì)建模與校核。

3) PLOFC事故與ATWS事故工況下,非能動(dòng)余熱排出系統(tǒng)換熱能力對(duì)燃料最高溫度的影響趨勢相反,在進(jìn)行該系統(tǒng)設(shè)計(jì)時(shí)需同時(shí)對(duì)這兩類事故開展分析。

本文開發(fā)的計(jì)算模型可作為后續(xù)事故分析模型開發(fā)的基礎(chǔ),從而應(yīng)用于后續(xù)開展該堆型的詳盡安全分析和評(píng)審。但該模型仍需進(jìn)一步進(jìn)行驗(yàn)證與校核,特別是針對(duì)非能動(dòng)余熱排出系統(tǒng)。