高燃耗下核燃料顆粒內部的應力狀態及關鍵影響因素研究

呂俊男,楊 爍,趙 毅,李 群,龍沖生,*

(1.中國核動力研究設計院 反應堆燃料及材料重點實驗室,四川 成都 610213;2.西安交通大學 機械結構強度與振動國家重點實驗室,陜西 西安 710049)

彌散燃料是將易裂變燃料相(UO2、U3O8、U3Si2等)以小顆粒的形式彌散在相對惰性的非裂變材料基體(Al、不銹鋼、Mg等)中的一種混合物核燃料。彌散燃料芯體中的每個燃料顆粒都可單獨看作一個微型燃料元件。由于燃料顆粒被基體材料包圍和束縛,有利于包容裂變產物,抑制燃料腫脹,且導熱率高,從而允許達到較大塊燃料更高的燃耗,因此廣泛應用于高安全可靠性、高比功率小堆芯的研究堆[1-2]。

輻照條件下,裂變氣體的快速生成會使燃料顆粒內產生超壓和大量納米級的氣孔,致使燃料顆粒開始腫脹,且隨著燃耗不斷加深,納米級氣孔聚合粗化形成微米級大氣孔,并逐漸演變成微米級氣孔占據主導的核燃料高燃耗結構,且高燃耗結構中氣孔的圓整度相對低燃耗情況更高[3-4]。在高溫和高燃耗條件下,燃料顆粒內部氣孔中裂變氣體的壓力會達到上百兆帕[3],事故工況下,燃料芯體內部燃料相破損嚴重,大量裂變氣體釋放導致各顆粒之間的金屬基體發生開裂連通,形成長達數毫米的宏觀裂紋,最終導致燃料元件發生起泡現象。可以說燃料顆粒的開裂失效是彌散燃料失效的關鍵因素[5-6]。

針對彌散燃料顆粒的開裂行為研究,國內外學者在這方面已開展了一些有意義的工作[1-10]。但是,一方面前期研究是基于燃料顆粒內氣孔尺寸、位置分布均勻性假設條件下開展的[8-11],與實際不符,忽視了氣孔尺寸、位置分布非均勻性對燃料內部應力場的隨機干涉效應對其開裂行為的影響;另一方面,前期工作未系統研究基體材料的力學性能、燃料顆粒間距、運行環境靜水壓力及裂變碎片損傷層對燃料顆粒開裂行為的影響。

本文將針對以上兩方面的難題提供解決方案,研究內容將有益于高效獲取高燃耗燃料顆粒的內部應力狀態,達到快速分析燃料顆粒強度力學性能和預測燃料開裂溫度的目的,并為彌散型核燃料的輻照穩定性評估和優化設計提供技術支撐。

1 彌散燃料芯體的抽象與簡化

1.1 彌散燃料芯體代表性體元

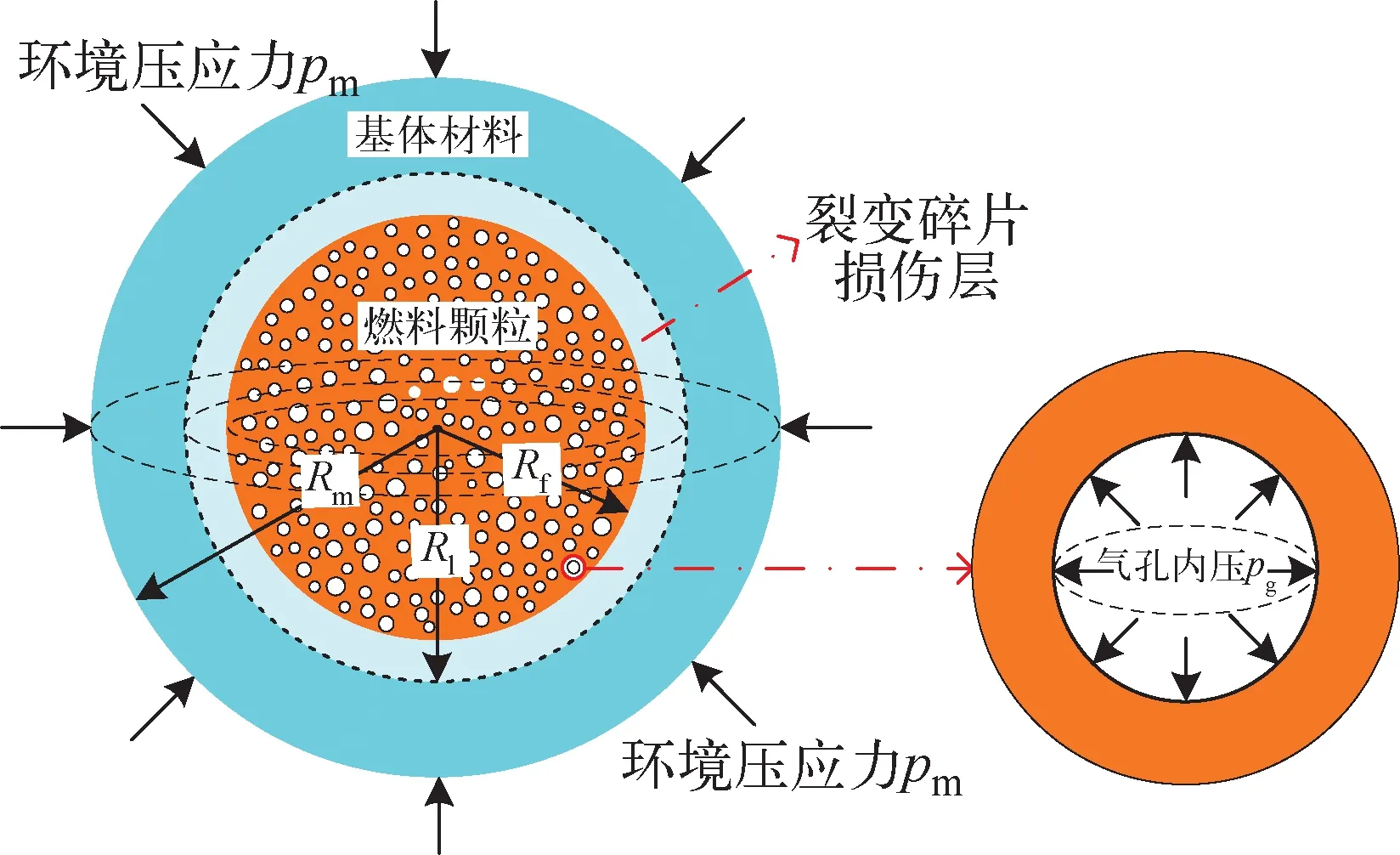

彌散燃料顆粒中含有大量的非均勻分布的高內壓氣孔,氣孔平均尺寸和氣孔率隨燃耗加深而快速增長,是導致燃料顆粒和基體開裂行為的直接或間接驅動力[10-12]。為系統研究基體材料對高燃耗燃料顆粒的約束效應及強度影響規律,本文首先構建了彌散燃料芯體的代表性體元,如圖1所示。

圖1 彌散燃料芯體代表性體元Fig.1 Representative volume element of dispersion fuel core

圖1中,彌散燃料芯體抽象單元由未損傷的基體層、裂變碎片損傷層和高燃耗燃料顆粒組成,相應的特征尺寸半徑分別為Rm、Rl和Rf;彌散燃料芯體抽象單元外表面受到均布的環境壓應力pm作用,需要注意的是,在數值計算分析燃料顆粒開裂影響因素及規律時,pm的取值范圍為燃料元件運行時所受的環境靜水壓力變化范圍;高燃耗燃料顆粒由致密的燃料相和彌散在其中的氣孔兩相組成,氣孔內壓為pg。

1.2 高燃耗燃料顆粒的參數化建模

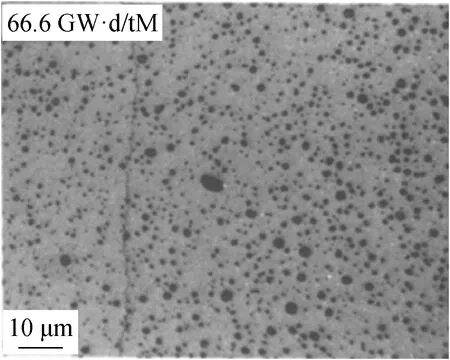

高燃耗燃料顆粒中,氣孔的尺寸和分布均會改變燃料顆粒內部應力場的分布,進而影響開裂行為。開展考慮燃料顆粒內部氣孔非均勻性的數值模擬研究,能更好地反映顆粒的強度特性。考慮這些參數必須參數化建模,通過參考輻照后UO2陶瓷燃料高燃耗結構微觀形貌的電鏡照片(圖2)可知,高燃耗燃料內彌散小氣孔的形狀近似為球形[3-6,13],將氣孔形狀等效為球形也是相關研究的一貫處理方式[8-12]。

圖2 UO2陶瓷燃料高燃耗結構的電鏡照片[4]Fig.2 SEM image of high burnup UO2 fuel structure[4]

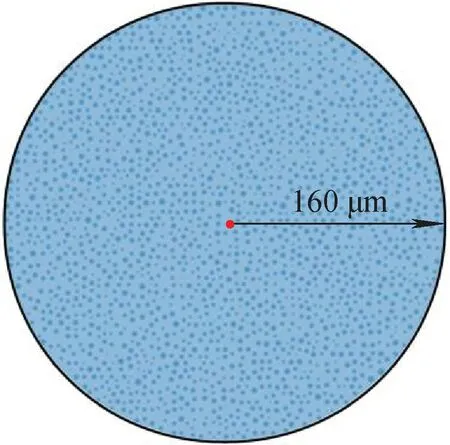

為分析燃料顆粒內部氣孔尺寸和位置分布的非均勻性對其開裂行為的影響,本研究開發了高燃耗燃料顆粒的參數化建模程序。基于隨機順序增加(RSA)的建模思想,結合Python編程工具,向燃料顆粒內投放小氣孔,并記錄氣孔的坐標和尺寸信息(xi,yi;ri),通過循環判定算法確保任意氣孔相互不重疊,且氣孔半徑ri和相鄰氣孔間距di都服從Weibull分布。高燃耗燃料顆粒建模效果如圖3所示。

圖3 氣孔尺寸和位置非均勻分布的高燃耗燃料顆粒模擬效果圖Fig.3 Simulation of high burnup fuel particle with heterogeneous distribution of pore size and position

2 數值計算及結果分析

基于前文開發的高燃耗燃料顆粒建模程序,進一步使用Python腳本語言對Abaqus有限元二次開發建立彌散燃料芯體的代表性體元幾何模型,并實現程序化加載、網格劃分和靜力學計算。根據實際燃耗、溫度及運行環境條件,給每個裂變氣孔施加內壓并在彌散燃料芯體的代表性體元外表面施加環境壓應力,即可系統研究基體材料對高燃耗燃料顆粒的約束效應及強度影響規律。

2.1 有限元計算基本輸入參數

如前文所述,高燃耗燃料顆粒中氣孔尺寸r和間距d均采用適應性更強的Weibull概率密度分布函數模擬,其具體表達式為:

(1)

式中:x為隨機變量,本文中代表氣孔半徑r或氣孔間距d;λ為尺度參數;k為形狀參數。其中k反映變量的非均勻性,k越大則離散性越小;λ反映變量的平均特性。當k取不同值時,可得到正偏、負偏和對稱的概率密度函數。值得注意的是,Spino等[4]統計的不同燃耗深度下UO2燃料內部氣孔尺寸的分布實驗數據已證實了Weibull概率密度分布模型的合理性。

為方便定性分析,本文有限元計算中采用的燃料顆粒材料為UO2陶瓷,燃料顆粒的半徑為160 μm,顆粒內氣孔平均半徑為2 μm,且半徑r的Weibull概率密度分布函數雙參數設定為λ=2、k=5;氣孔平均間距為4 μm,且間距d的Weibull概率密度分布函數雙參數設定為λ=4、k=4。

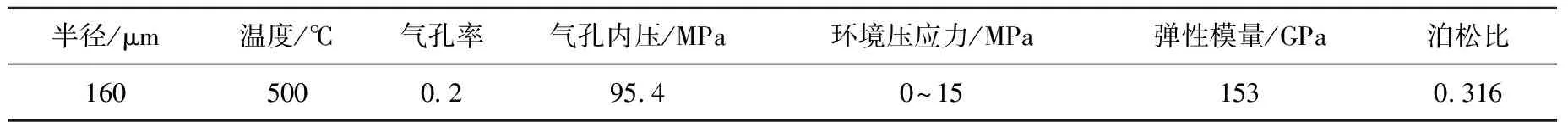

此外,計算輸入的高燃耗燃料顆粒服役狀態參數列于表1,其中燃耗深度BU=0.3、環境溫度T=500 ℃。參考龍沖生等[10]的關于燃料顆粒開裂數理模型研究,即可計算此服役狀態下燃料顆粒內部氣孔率ρg和氣孔內壓pg。

表1 燃料顆粒數值計算輸入參數Table 1 Calculation parameter of fuel particle model

2.2 參數分析

由于UO2燃料顆粒是脆性材料,可采用最大主應力強度理論作為其開裂判據,因此燃料顆粒內部最大張應力σmax即可反映其強度特性。在本文的有限元模擬研究中,將系統分析基體材料力學性能、燃料顆粒間距2(Rm-Rf)及環境壓應力pm等因素對燃料顆粒最大張應力σmax的影響規律。

1) 燃料顆粒間距及環境壓應力對最大張應力的影響規律

輸入表1所列基本參數,并輸入環境壓應力pm=0.1 MPa、基體材料為304不銹鋼(彈性模量為146 GPa、泊松比為0.325)。由于UO2陶瓷熔點高達2 840 ℃,在高燃耗和高溫(500 ℃)服役條件下,燃料顆粒的塑性變形可忽略。因此本文將研究燃料顆粒間距2(Rm-Rf)和環境壓應力pm變化對燃料內部最大張應力σmax的影響規律。

核裂變所產生的能量80%以上會轉變成裂變碎片的動能,導致燃料顆粒近鄰的基體材料會受到高能裂變碎片的輻射,造成基體材料力學性能下降。其中,235U的裂變碎片在Al基體中的理論平均射程可達13.8 μm,在Fe基體中的理論平均射程為6.6 μm[6]。

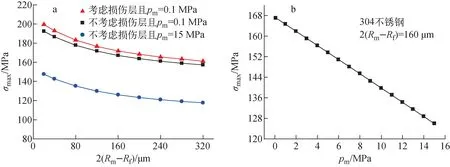

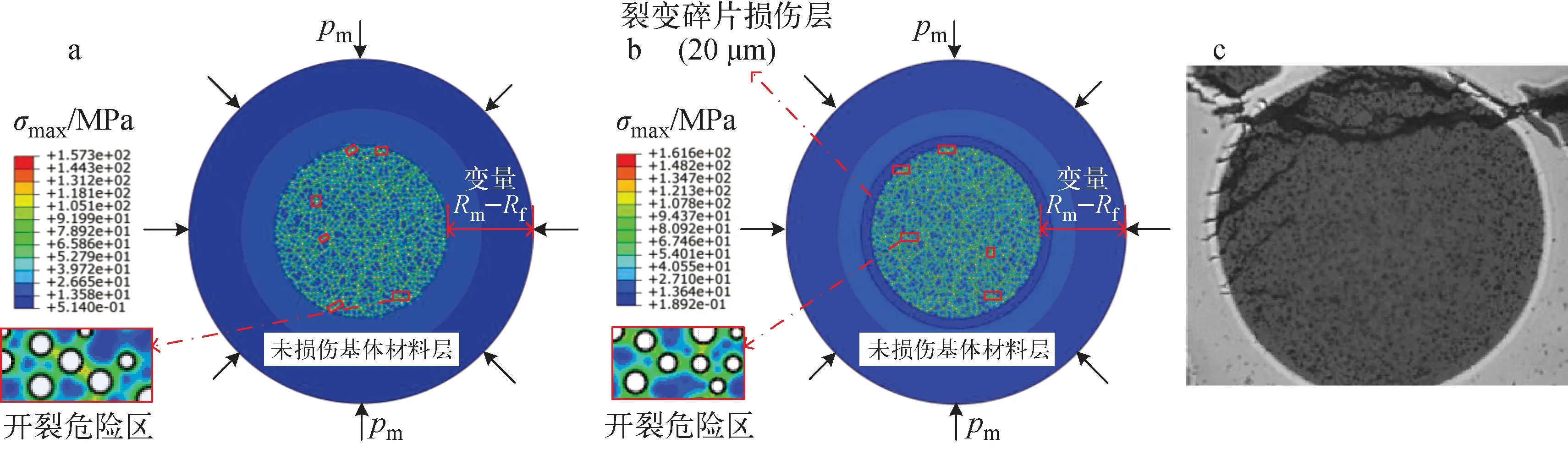

本研究同時考慮了有無裂變碎片損傷層兩種情況下,燃料顆粒間距2(Rm-Rf)、環境壓應力pm變化對燃料內部最大張應力σmax的影響規律,結果示于圖4,相應有限元計算的應力云圖如圖5a、b所示。

由圖4a可發現,高燃耗燃料顆粒內部的最大張應力σmax隨燃料顆粒間距的增大而減小,且減小的速率越來越慢。不考慮裂變碎片損傷層且環境壓應力pm=0.1 MPa情況下,顆粒間距為20 μm時,σmax為192.4 MPa,顆粒間距為320 μm時,σmax為157.3 MPa,下降幅度達18.24%。考慮裂變碎片損傷層影響后,即使損傷層厚度取20 μm的理論上限值(圖5b),對σmax的影響也較小。具體地,顆粒間距為20 μm時,σmax小幅增大了3.69%;顆粒間距為320 μm時,σmax小幅增大了2.42%。

圖4 燃料顆粒間距及運行環境壓應力對最大張應力的影響Fig.4 Influence of separation distance between fuel particles and ambient hydro-static pressure on maximum tensile stress

a——不含裂變碎片損傷層;b——含裂變碎片損傷層;c——輻照后UO2燃料顆粒斷裂行為的顯微分析[5]

上述研究結果說明,燃料顆粒周圍起約束效果的基體材料層越厚,燃料顆粒越不易開裂;裂變碎片損傷層的存在會小幅削弱基體材料對燃料顆粒的約束效應,這種削弱效應主要體現在損傷層彈性模量的下降,但這種效應不明顯,不是影響燃料顆粒開裂行為的主要因素。考慮到燃料顆粒間距是彌散燃料顆粒微觀分布均勻性的重要特征參數,而均勻性關系到彌散燃料元件堆內運行時的溫度分布、輻照腫脹及起泡現象[14]。因此,本研究還間接說明,彌散燃料芯體中局部燃料相體積分數越大,燃料顆粒就越易開裂,局部芯體出現宏觀裂紋的概率也越大。

此外,由圖4b可發現,高燃耗燃料顆粒內σmax隨pm的增大而線性減小。具體地,當燃料顆粒間距為160 μm時,pm從0.1 MPa增大到15 MPa,相應的σmax從167.1 MPa減小至126 MPa,下降幅度為24.6%。說明pm會抑制燃料顆粒的開裂行為,且這種抑制作用較顯著。

當燃料顆粒間距為20 μm時,pm從0.1 MPa增大到15 MPa,σmax下降幅度為23.2%(圖4a);而燃料顆粒間距為320 μm時,相應的σmax下降幅度為25.2%。本研究結果表明,燃料顆粒間距較小會削弱pm的影響程度,針對彌散燃料芯體中存在的更加明顯的燃料顆粒局部團聚現象,pm對燃料顆粒開裂行為的影響會更小。

從圖5a、b可直觀看出,由于高燃耗燃料顆粒內氣孔尺寸和位置非均勻分布,顆粒內應力場存在復雜的疊加/干涉效應,致使顆粒的開裂危險區從多處出現,且大多出現在靠近燃料顆粒的表層,本文數值計算結果與伍曉勇等[5]的實驗觀察現象(圖5c)相吻合。

關于燃料顆粒表層開裂現象,本研究認為,燃料顆粒表層氣孔僅受到基體材料的約束,而靠近燃料顆粒中心區域的氣孔,受到基體材料和燃料相本身的共同約束,使得顆粒外層氣孔的平均張應力水平較內層氣孔更高,燃料顆粒在外層開裂的概率更大。此外,對高燃耗顆粒內開裂危險區觀察還發現,開裂危險區的氣孔尺寸普遍較大,且通常都是數個較大氣孔串聯在一起形成開裂源。本研究佐證了Romano等[13]電鏡觀測到的高燃耗UO2燃料微觀結構從氣孔較大處起裂的實驗現象。

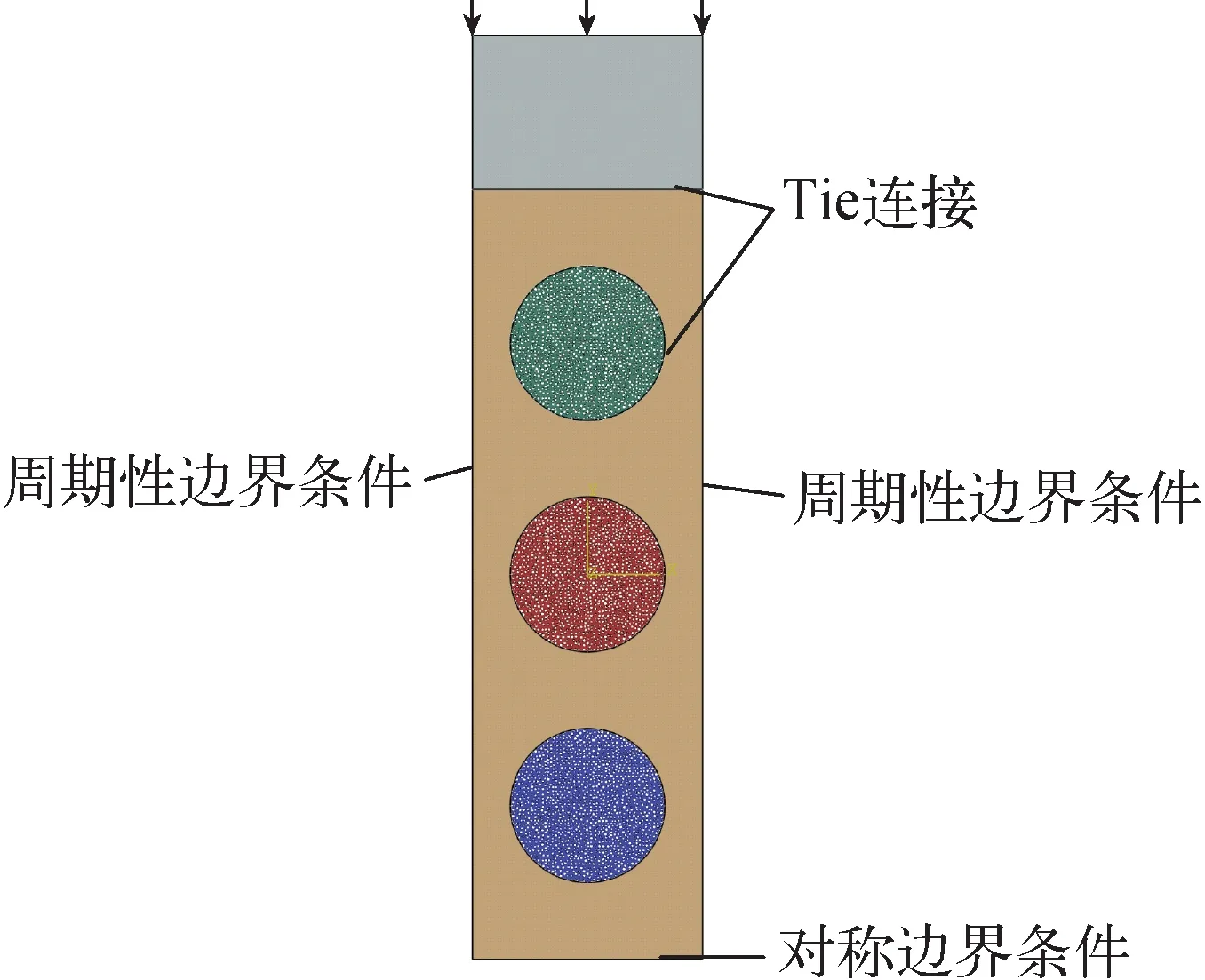

2) 燃料顆粒表面約束壓應力pf數值計算

彌散燃料元件在堆內運行過程中,包殼外表面直接受到冷卻劑靜水壓力作用,靜水壓力ph可達到15 MPa。ph通過包殼和金屬基體的傳遞作用到燃料顆粒表面。但這種對燃料顆粒開裂行為起到抑制作用的約束壓應力pf的數值大小未知,亟待開展數值計算研究。本研究構建了如圖6所示的彌散燃料元件代表性體元,以系統分析外部靜水壓力ph對燃料顆粒表面約束壓應力pf的影響規律。

圖6 燃料元件代表性體元有限元計算模型邊界條件Fig.6 Representative volume element of dispersion fuel and its boundary condition

對靠近燃料元件包殼的燃料顆粒受到的約束壓應力pf進行計算,相應的燃料顆粒徑向應力云圖如圖7所示。

取外部靜水壓力ph分別為0.1、5、10、15 MPa,提取基體與燃料顆粒表面一周節點上的徑向應力。靜水壓力ph對pf數值分布的影響規律如圖8所示。由圖8a可見:燃料顆粒表面受到的金屬基體的約束壓應力pf有波動性,這是由于燃料顆粒內部含有尺寸和位置非均勻分布的裂變氣孔所致,這一發現有益于對燃料顆粒開裂溫度和開裂位置的精準預測;隨著ph的增大,燃料顆粒表面一周受到的pf波動性降低。具體地,ph分別為0.1、5、10、15 MPa時,燃料顆粒表面一周pf數值波動的標準差s分別為8.15、6.25、4.83、4.65。由圖8b可見,燃料顆粒表面一周受到的pf均值、最大值及最小值隨ph的增大而近乎線性增大,ph對pf最大值的影響程度明顯低于最小值。具體地,ph從0.1 MPa增大到15 MPa過程中,pf最大值增大了14.41 MPa,pf最小值增大了25.35 MPa。

圖8 靜水壓力ph對pf數值分布的影響Fig.8 Impact of hydro-static pressure ph on distribution of pf

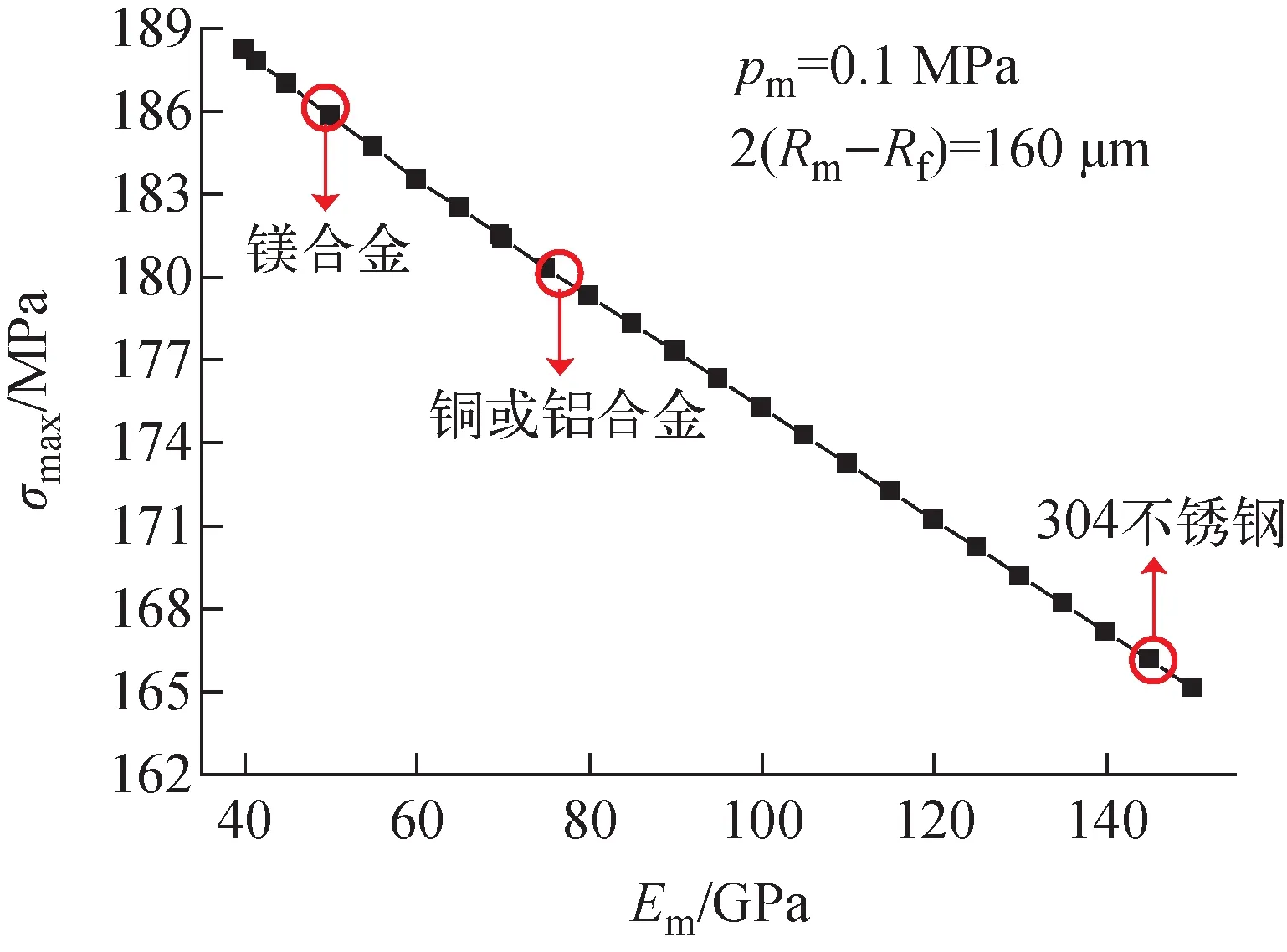

3) 基體材料力學性能對最大張應力的影響規律

輸入表1所列基本參數,并輸入環境壓應力pm=0.1 MPa、燃料顆粒間距2(Rm-Rf)=160 μm,研究基體材料力學性能(彈性模量Em為變量)變化對燃料顆粒內部最大張應力σmax的影響規律,結果如圖9所示。由圖9可發現,高燃耗燃料顆粒內部的最大張應力σmax隨基體材料彈性模量的增大而線性降低。具體地,當基體彈性模量Em從40 GPa增大到150 GPa時,相應的σmax從188.2 MPa減小至165.1 MPa,下降幅度為12.3%。由圖9可直觀看出,若不考慮中子經濟性,以304不銹鋼作為基體材料較銅、鋁/鎂合金對燃料顆粒的防護效果更好。本研究說明,增大彌散燃料基體材料的彈性模量可在一定程度上抑制燃料顆粒的開裂行為。

圖9 基體材料彈性模量變化對最大張應力的影響Fig.9 Influence of elasticity modulus of matrix on maximum tensile stress

3 結論

本文通過有限元技術結合Python語言二次開發功能,使得數值分析高燃耗燃料顆粒的強度影響因素及規律變為現實,得到如下主要結論。

1) 彌散燃料顆粒間距越大,燃料顆粒越不易開裂;裂變碎片損傷層的存在會小幅削弱基體材料對燃料顆粒的約束效應,使燃料顆粒開裂風險小幅增大。

2) 高燃耗燃料顆粒內氣孔尺寸、位置分布的非均勻性,會致使燃料顆粒的開裂危險區從多處出現;開裂危險區普遍具有氣孔尺寸較大且大氣孔串聯的特征;由于基體材料和燃料相的耦合約束效應,燃料顆粒從外層開裂的概率更大。

3) 燃料顆粒表面受到的金屬基體的約束壓應力pf有波動性;隨著靜水壓力ph的增大,燃料顆粒表面一周pf均值、最大值及最小值隨ph的增大而近乎線性增大,且ph對pf最大值的影響程度明顯低于最小值。

4) 增大彌散燃料基體材料的彈性模量,可在一定程度上抑制燃料顆粒的開裂行為;彌散燃料元件所受環境靜水壓力越大,燃料顆粒越不易開裂,而燃料顆粒間距縮短會小幅削弱靜水壓力的影響程度。