分子篩順控故障原因分析與對策

鄒殿超

(中海石油華鶴煤化有限公司,黑龍江 鶴崗 154100)

某公司煤制化肥項目位于中國東北極寒地區,空分裝置采用深冷精餾技術[1-2],標況下氧氣的設計產能為4.5×104m3/h。該裝置包括: 空氣過濾系統、空氣壓縮系統、空氣預冷系統、分子篩純化系統、分餾塔系統、液體儲存系統等。分子篩純化系統由2臺分子篩吸附器和1臺雙管板蒸汽加熱器組成,分子篩吸附器吸附空氣中的水分、二氧化碳和一些碳氫化合物,為后續工段提供合格凈化空氣。

1 分子篩純化順控系統

1.1 分子篩純化吸附器工作原理

分子篩純化吸附器是2臺圓柱形臥式容器,每臺容器中均填有分子篩吸附劑。2臺分子篩吸附器是交替工作的,即當1臺容器內的吸附劑處于吸附工作狀態時,另1臺則處于再生狀態。處在吸附狀態的吸附器,流通經壓縮和低溫冷卻后的空氣,當空氣通過分子篩吸附器時,空氣中的 H2O,CO2和碳氫化合物被分子篩吸附劑吸附,使空氣得到凈化。其中 H2O,CO2體積分數可降至10-6以下,從而有效地防止在分離O2和 N2時低溫設備出現凍堵現象。經過一段時間吸附,分子篩吸附劑須進行再生,使分子篩中的吸附劑析出H2O及CO2和碳氫化合物等,經過再生后的分子篩吸附劑又可以投入吸附工作。

1.2 分子篩順控系統控制流程

該裝置分子篩運行過程控制選用霍尼韋爾C300系統順控程序實現,分子篩控制流程如圖1所示。

分子篩純化順控系統的控制是由DCS輸出開關量信號(0或1)和模擬量信號(4~20 mA),分別控制13臺順控閥和3臺控制閥來實現。通過電磁閥的得電和失電來接通和切斷進入雙氣缸的控制信號,從而達到控制切換閥的開和關,并在充壓和泄壓過程中按程序使充壓、泄壓控制閥的開度分步完成從全關到全開的過渡。分子篩純化系統運行如下: 經空冷塔冷卻后的空氣通過KV02閥進入S01B罐進行吸附,空氣中的 H2O,CO2和碳氫化合物被分子篩吸附劑吸附,凈化后的空氣通過KV04閥進入下游工段。而同時S01A罐在進行再生狀態,泄壓階段泄壓控制閥KV10緩慢打開,放空閥KV14閥打開,再生閥KV05/KV07處于關閉狀態。之后進入加熱階段,排放閥KV15打開,KV05/KV07閥打開、加熱閥KV12打開,KV14閥關閉。再進入冷吹階段, KV14閥保持關閉,KV12閥關閉,冷吹閥KV13打開。之后進入充壓階段,緩慢打開充壓閥KV09,打開KV14閥,當S01A罐壓力與S01B罐壓差小于15 kPa時,進行切換。

2 分子篩順控程序故障原因及分析

2.1 分子篩順控程序故障

當分子篩順控運行到加熱步驟時,KV12閥和KV15閥打開,KV14閥在KV12閥動作20 s后關閉,KV14閥與KV12閥的間隔時間數據為原始試車階段設計。而分子篩順控運行中,在KV12閥未完全打開的情況下,20 s后KV14閥仍要接收順控指令關閉,導致分子篩順控程序暫停,分子篩再生氣體積流量為5.5×104m3/h的污氮氣無法進入分子篩對再生罐內的吸附劑進行再生,需從后工段全部退出,導致精餾塔塔頂壓力快速上升超過了設計壓力值45 kPa,如不能及時處理,塔頂壓力將迅速上升到80 kPa引起安全閥起跳。更為嚴重的是空壓機排氣壓力將持續上漲,如得不到及時有效的調整將可能造成空壓機喘振,造成全廠停車。

圖1 分子篩控制流程示意

2.2 順控閥故障分析

該順控系統中,順控閥為關鍵設備之一,出現故障如下:

1)閥門附件限位開關卡澀。閥門附件限位開關屬于機械式開關,在長期的運行中,偶爾出現限位開關滑輪不到位的狀態,特別是冬季低溫可能造成閥門限位開關凍住或卡澀,致使開關不能恢復原位,造成反饋信號故障,分子篩順控程序中斷停止運行。

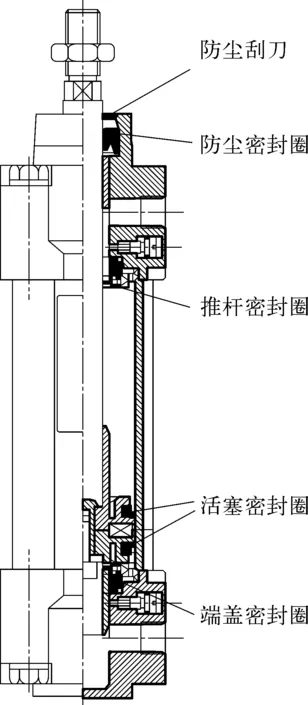

2)執行機構氣缸故障。在現場長期使用過程中,順控閥的執行機構氣缸內的潤滑油脂會不斷蒸發,造成氣缸運行卡澀,且出現過氣缸端蓋上的防塵密封圈被氣缸桿在開閥向外運動的過程中帶出。究其原因,是因為氣缸在使用過程中,現場環境中的灰塵,會粘連在氣缸桿上,如不及時清理,會被氣缸桿帶入到氣缸內部,且粘連在氣缸桿上的灰塵, 會使氣缸桿的摩擦力顯著加大,在氣缸桿開閥向外運動時, 就容易將端蓋上的防塵圈帶出凹槽。當氣缸的密封圈被氣缸桿帶出后,會造成氣缸密封性能差,且灰塵會很容易進入氣缸內部,進而損傷氣缸活塞密封圈及氣缸內壁。同時氣缸內密封圈陸續會出現老化、變硬,進而造成氣缸出現卡澀、串氣現象,造成氣缸不動作或動作不到位現象,影響閥門的正常開關,導致分子篩順控程序的中斷,給生產裝置帶來較大的風險隱患。

2.3 DCS順控程序故障

在該順控系統中閥門已設定手動/自動控制切換按鈕,當自動控制時,由DCS根據切換程序控制電磁閥的得電、失電來操作順控閥門的開和關。手動控制需二次確認,以防止誤操作。因為KV12閥未打開,分子篩再生氣污氮氣無法進入分子篩系統,所以應將KV14閥打開。操作人員手動控制時,KV14閥開信號已送至電磁閥,但該順控閥無法滿足閥門自身開啟條件。其原因為順控閥為三桿蝶閥,其設計結構為單向密封,高壓側在執行桿一側,閥座密封采用軟密封結構,開閥時閥門前后壓差已高于15 kPa,閥門不受切換程序的控制無法打開,導致順控中斷,造成嚴重的生產安全隱患。

3 解決方案與措施

3.1 順控閥故障解決方案

針對順控閥故障采取方案如下:

1)加強對順控閥執行機構氣缸、儀表氣源壓力、過濾減壓閥、限位開關、電磁閥的巡檢力度,盡量避免因執行機構氣缸壓力不足導致順控閥開關不到位的現象,同時確保供給氣缸的儀表氣源壓力不能過高,控制在氣缸設計的承壓范圍之內。如氣源壓力供給過高將會對氣缸內密封組件造成較大損傷,降低氣缸使用壽命。防止因為氣源壓力及氣源的潔凈度影響閥門動作,導致順控中斷的故障。

2)氣缸檢修優化與氣缸適度保養。預防性檢修需拆解氣缸,清潔氣缸內部,更換氣缸部件,如防塵密封圈、推桿密封圈、活塞密封圈、端蓋密封圈,加注涂抹原廠氣缸專用低溫潤滑脂。同時為了有效地解決氣缸密封被灰塵損壞的故障,在氣缸端蓋處加裝防塵刮刀如圖2所示。刮刀可有效地刮除附著于氣缸桿的灰塵及雜質,保持氣缸桿的潔凈,保證灰塵不會通過氣缸桿進入氣缸內部。刮刀與氣缸桿接觸的內環為PTFE材質,自帶潤滑性能,不會額外增加氣缸的負擔。且刮刀安裝在氣缸端蓋防塵密封圈的凹槽上方,可有效地防止密封圈被氣缸桿帶出。氣缸刮刀能有效地保護氣缸,延長氣缸密封及氣缸的整體使用壽命,進而保證順控閥的安全、可靠運行。

圖2 氣缸端蓋處加裝防塵刮刀示意

3)順控閥閥內件檢查與預防檢修。檢查閥門軸承是否有銹蝕、劃傷等情況,閥門閥座密封圈老化情況,并判斷是否需要更換閥座密封圈。在日常運行過程中,順控閥出現充壓時分子篩壓力無明顯變化、進出分子篩空氣量明顯不一致,分子篩空氣流路出口CO2超量等現象是由順控閥內漏引起的,則需要更換閥座密封圈。該項工作在空分裝置大修停車時進行,以免在后續運行中因閥門內漏給空分裝置的正常平穩運行造成影響。預防檢修打開順控閥,保持常開狀態,取出舊閥座密封,將溝槽清理干凈放入新閥座密封,并固定支撐好,確保都已置于溝槽內。操作順控閥開關多次,使新閥座密封均勻壓緊到位,確保順控閥正常開關順暢。

3.2 順控程序邏輯優化完善

優化分子篩順控程序邏輯方案如下:

1)為了及時提醒工藝操作人員順控運行狀態,DCS內設置順控閥動作不到位報警,從DCS控制器內將DO控制信號輸送給現場閥門,閥位開關反饋DI信號的時間設定由原試車階段的15 s調整到25 s,增加了閥門動作的緩沖時間。如果大于25 s則DCS發出報警信號,但這時程序仍繼續執行,原設計中運行階段延時為2 s,故障后運行程序直接停止。現增加延時到5 s而DCS仍未收到反饋信號,則視為故障,程序停止執行。工藝操作人員可根據故障的原因采取相應的處理手段。如果是閥位開關引起的,可讓程序忽略不計,人為地參與讓程序再次自動進行。

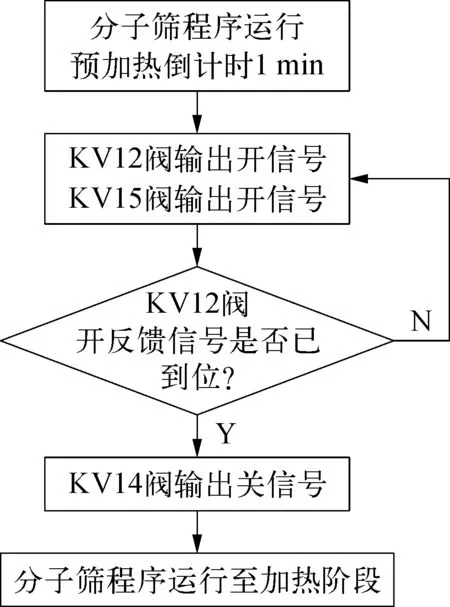

2)對分子篩順控程序優化。將分子篩KV12閥的開反饋信號引入DCS分子篩順控程序中,作為程序運行的步序判斷條件,順控程序在確認順控閥動作到位后執行下一步程序。分子篩預熱程序運行至加熱階段順控邏輯判斷,如圖3所示,在程序運行到預加熱步驟時,進入倒計時1 min,計時時間到后,指令為KV12閥和KV15閥打開。即DCS順控內組態KV12閥輸出開信號,KV15閥輸出開信號,20 s后執行順控程序為KV14閥輸出關信號。為了預防KV12閥未打開,20 s后就要按照程序KV14閥關閉故障再次出現,順控邏輯優化增加了下一步判斷條件為KV12閥開反饋信號到位,即確認KV12閥的開反饋DI信號后,才能執行KV14閥輸出關信號。如果KV12閥沒有全部打開,反饋DI信號未能反饋到主控室,應中斷程序,停止在預加熱階段,所有閥門狀態保持在原位,檢查原因。通過該優化改造避免了污氮氣退出分子篩系統,防止精餾塔塔頂壓力超壓事故的發生,給安全穩定生產提供可靠保障。

圖3 分子篩預熱程序運行至加熱階段順控邏輯判斷示意

4 結束語

針對分子篩順控系統出現的故障現象,進行了原因分析。通過對順控閥進行加強巡檢力度、清潔氣缸、檢查內件及預防檢修等措施,以及順控程序的優化改造與完善,在后期的順控程序運行中安全可靠,為空分裝置分子篩的安全運行提供了可靠保障,從而保證了該裝置安全、平穩、長周期的滿負荷運行。本文通過對分子篩順控閥及順控程序提出合理優化改造對策,解決了分子篩運行中存在的高危隱患,愿能對相關的生產企業提供參考性價值。