面向MRO的復雜機體維修全流程生產控制系統設計與實現

■ 王晨琨 王義偉 沙治宇 梁晨/中國南方航空股份有限公司工程技術分公司(機務工程部)沈陽基地

本系統立足于MRO 機體深度維修生產線實戰,為了解決信息孤島問題、提升工序調配效率,將機體維修與信息技術研發工作整合,兼顧自主可控、接口豐富、敏捷開發的特點,設計并落地了機體維修數字化解決方案,極大提高生產效率,提升維護質量,增加產出利潤,保障航空維修安全。

0 引言

按照南航集團統一部署,落實高質量發展總體思路,推進南航智慧維修建設,完善南航機務系統創新體系,南航機務系統舉辦了2022 年南航首屆機務智慧維修創新大賽。本項目針對現階段MRO機體維修工作中存在的復雜度高、安全要求高、資源分散、多線并行、信息孤島等問題進行了全面剖析,并在此基礎上設計開發了MRO 復雜機體維修全流程生產控制系統, 參加了本次大賽的工業互聯網賽道評選。

近年來,隨著國內機隊規模的快速增長,中國民航機體維修工作也開始呈現幾何式增長,MRO 機體維修工作出現了一些內部矛盾。例如,紙質辦公模式效率低下與工作量激增的矛盾;傳統流程控制隨意性與機務維修低容錯率的矛盾;外包軟件安全不確定性與機務維修信息安全性的矛盾。所以,建立一套面向MRO 復雜機體維修全流程生產控制系統勢在必行。

1 項目研究背景

機體維修場景是一套復雜的末端場景,存在工作復雜度高、安全要求高、資源分散、多線并行、工作量激增等問題。

1)工作復雜:與航線維修、部件維修不同,機體大修為復雜系統工程,各種工作在人力、工種、時間、空間上都存在并發和復用問題,并且隱含多重不確定因素影響。

2)安全要求高:由于航空器的特殊性,在大量的流程工序調配工作下兼顧效率和安全,對維修場景提出了更高的要求。

3)資源分散:在機體維修過程中需要全面考慮人、機、料、法、環等各項因素的內外關聯影響。在生產控制、工具設備、航材物料、工程技術、質量安全幾大體系中,數據孤島問題嚴重,交流不暢。

4)多線并行:要想實現機體維修盈利,應該實現多線維修模式。考慮到人力、航材、設備等多種維修資源的復用性,多線并行生產控制復雜度并不是單條維修生產線的簡單疊加。

5)工作量激增:近年來,隨著機務系統的持續高速高質量發展,部分修理廠的生產線達到4 條甚至更多,出現了大量并發的問題,如圖1 所示。出于機體維修工作的特性,人員不能夠簡單地復制粘貼,資源也不能復制粘貼,當人員達到300 人以上、工具設備達到2000 件以上、航材達到2000 件以上,工卡數量2000 個以上時,僅靠傳統的計算機軟件就難以處理激增的工作量。

圖1 生產增量對比圖

2 全流程生產控制系統設計與應用

本項目總體思路是依托目前信息化、智能化技術基礎,發揮全員主觀能動性,以飛機維修業務為核心,以工作程序為法,實現機、人、料的統一協調,建立MRO 生產控制系統,如圖2 所示。本系統具有大數據技術、數據可視化技術、移動端技術、缺陷圖譜技術等核心功能。

圖2 功能模塊示意圖

2.1 系統維度設計

系統軟件層面遵照總體布局、扁平化設計等理念,將維修管理理念應用貫穿機體維修生產全過程。在技術層面上,有三個維度的設計概念。

1)業務與管理維度

從使用模塊上分類,該系統包含生產控制體系、工具設備體系、航材物料體系、安全管理體系、維修經驗體系、培訓管理體系、業務創新體系等涉及機體維修的各個方面的模塊共百余項。

2)使用與介質維度

該系統除了有傳統軟件必備的PC端、移動端以外,還有包含數據可視化大屏軟硬件體系、預約叫號管理體系、維修影像記錄體系等特色軟硬件介質,以便全面提升維修效率和質量。

3)數據與開發維度

從開發層面來看,該系統為自主研發的系統,所以代碼的可控度和可維護性較高。數據通過RPA 機器人、API 接口與上級和同級各個資源系統連接,實現了平臺化的業務協同工作。

2.2 系統特色功能

該系統在生產控制、安全管理、培訓管理、航材準備等業務流程中獨創了符合一線生產實際的特色功能。這些功能主要包含并不限于工卡工時趨勢分析、定檢進度監控、航材準備信息數據等。

1)工時趨勢分析模塊

模塊以精準工時控制為設計宗旨,采集維修流程中單份工卡實際維修工時數據,通過數據累計,進行縱向工卡工時的比較;同時橫向以工卡額定工時為基準,進行實際工時超閾值分析。最終,由工程師對超閾值的工卡進行原因分析,產生工時偏差報告,實現工卡工時動態修正。如圖3 所示。

圖3 工時趨勢分析模塊

2)定檢進度監控模塊

定檢進度監控模塊實現了定檢全流程工卡執行狀態的監控與管理。主體數據部分給生產線經理及生產管控人員提供數據參考。工卡條目化管理可以對單份的工卡狀態進行進度管理與超期提醒。如圖4 所示。

圖4 定檢進度監控模塊

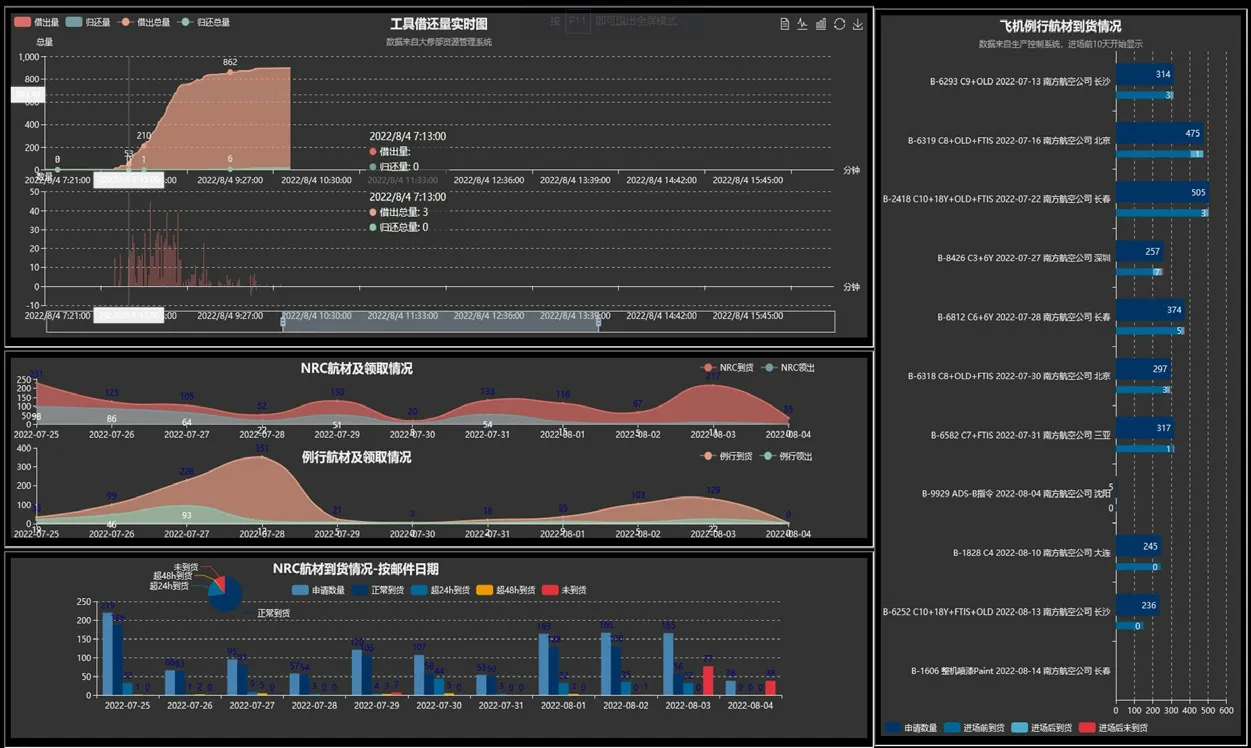

3)航材準備信息數據模塊

航材準備情況決定著定檢維修工作計劃能否順利完成,是優秀生產管控體系必須重點監控的維度之一。模塊將航材、重點工具的關鍵節點信息以圖形可視化的形式展現出來,進行動態管理。如圖5 所示。

圖5 航材準備信息數據模塊

2.3 系統應用情況

2.3.1 效率提升方面

系統具備工作控制體系、工時控制體系、缺陷管理體系、工具設備體系、航材體系,囊括了一線工作的人、機、料等方面,配備有RPA 機器人技術自動填寫上級表單。依托于系統的高效運作,空客A320 機體大修指標顯著提升,如圖6 所示。

圖6 生產信息綜合數據

1)6 年檢從17 天縮短至14 天,12年檢從27 天縮短至22 天,躍居國內一流;

2)機庫使用率從40%提升到90%以上;

3)定檢維修生產線年均增加1 條,由4 條發展為常態化8+N 條;

4)2021 年度機體維修完成125 萬工時,位居國內前列。

2.3.2 維修安全方面

系統具備錯誤拆裝數據庫、日安全教育模塊、非例行數據庫模塊等,可以極大提升維修安全水平,如圖7 所示。例如,錯誤拆裝數據庫可以利用航材件號索引對所有涉及的工卡點對點精準提示,避免錯誤拆裝;日安全教育模塊對于每日的班前會、班后會進行了全面記錄;系統中的非例行數據庫模塊,可以從機型、發動機、蓋板、件號等多維度進行方案檢索,大大提高了缺陷的處理效率和質量,確保非工卡工作的標準化、完整性和準確性。在系統運行的支持下,目前機體維修的維修安全無差錯周期已達到50 個月,連續500 萬工時差錯率為0。

圖7 維修安全管理功能

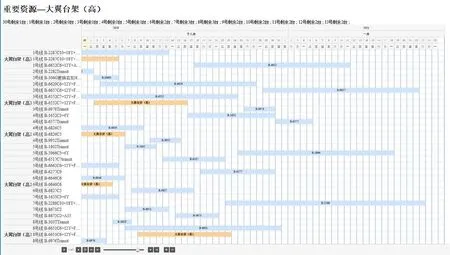

2.3.3 價值創造方面

在生產管理系統中,獨有的重點資源與物料管理體系能夠全面細粒度地監控每一項物資的使用,大到千斤頂、大型臺架的預約、小到每一條毛巾、每一件手套的使用都有著深度的管理,如圖8 所示。

圖8 重要設備使用統計

在局方管理框架下的飛機拆解管理模塊,能夠登記每架拆解飛機的數百件拆解可用件,可以輕松完成掃碼登記、標簽打印、圖片上傳、退庫進度監控的全過程。

此外,該項目還在保障2021 年大興機場異地延伸線的順利開展起到了關鍵性的作用,并在A330 上項開線、A350 上項工作、2021“大連雹擊”搶修、龍江航停場4 年飛機恢復檢、二方三方WiFi 改裝工作、惰性氣體改裝、A320ceo 到A320neo 的升級中發揮了重要作用。

2.3.4 成本節約和疫情防控方面

該系統中包含的業績報告、成本統計、C 檢總結等模塊,可以清晰地匯總各類報告并總結經驗。例如,在2020年國內各主要MRO 維修工時均大幅縮減、整體處于負增長的背景下,南航技術全年完成定檢工時138 萬,同比增長10.1%。

三年疫情期間,南航技術通過該系統實現了移動端和PC 端的防疫報工功能,助力防疫信息線上采集,有效保障了疫情以來不同階段、不同時期的防疫復工要求。

2.3.5 培訓方面

此外, 該系統還針對一線操作人員進行了培訓模塊的本地化開發,實現了車間級的培訓管理。截至目前,通過該系統共完成數據庫標準化內部培訓838項,2021 年度內訓學時35815.5 小時,內訓人數34951 人次。

3 結束語

本系統立足于MRO 機體深度維修生產線實戰,將機體維修與信息技術研發工作整合,兼顧自主可控、接口豐富、敏捷開發的特點,設計并落地了機體維修數字化解決方案,極大地提高了生產效率,提升了維護質量,保障了航空維修安全。該系統所設計的每一個業務模塊都是經過多輪的推敲和驗證后實現的,所以使用起來非常便捷且經得起考驗,是普通軟件設計公司所不具備的。系統落地實施后,成功助力沈陽機體生產線從4 條擴展為“8+N”條。

總的來說,本系統經過實踐檢驗,運行穩定,效果良好,對航空機體維修單位開展復雜場景定檢有很好的實踐參考價值。