鋼-混組合梁安裝中步履式頂推法的應用

龍建鳳

(吉安市路橋工程局,江西 吉安 343000)

0 引言

頂推施工是在橋縱軸向后方所設置的預制拼裝場地分節段或整體預制梁體,將梁體連接成整體后通過水平千斤頂頂推至離開預制場地,在預制場地再繼續預制下一節段梁體,如此循環,直至結束施工。以上梁體頂推過程通過步履式頂推機施工時,即為步履式頂推法。與其他的頂推工藝相比,步履式頂推施工速度快,精度高,無墩頂水平力產生,梁體受力也更加均勻,對于跨線橋梁體更為安全和適用。而現階段對步履式頂推施工技術的研究主要集中在混凝土橋方面,有關鋼-混組合梁步履式頂推施工的理論研究及實踐經驗均較少,設計及施工人員對鋼-混組合梁步履式頂推施工時箱梁受力性能并未完全掌握。為此,該文對涇河大橋鋼-混組合梁步履式頂推施工問題展開分析探討,為鋼-混組合梁步履式頂推安裝積累寶貴經驗。

1 工程概況

G312線鳳翔路口(陜甘界)至平涼東(曹灣村)段公路涇河大橋跨徑布置為(5×50)m,結構形式為槽型鋼-混凝土組合梁橋,橋梁平面為直線,橋面寬12 m,梁高2.4 m,斷面布置2個槽型鋼梁,橋面板采用鋼筋混凝土結構,板厚30 cm,并通過預制板+現澆施工,其中厚10 cm的預制板兼做底模。橋面為10 cm厚的瀝青混凝土鋪裝。橋梁上部為5~50 m連續鋼箱組合梁結構;橋梁長250 m,橋平面位于直線上,橋面縱斷面位于R=6 500 m的豎曲線上。橋面橫坡為雙向2%、縱坡2.5%,鋼箱梁為雙箱兩室布置,高2.1 m、寬3 m,頂板厚24 mm和40 mm,底板厚16 mm和24 mm,腹板厚14 mm和18 mm,材質為Q355D,總用鋼量1 170.87 t。

結合該橋梁計算報告中對工況的分析,支撐點最大支反力為1 439 kN,取2倍的安全系數,則頂推設備單點最大豎向承載應為290 t。鋼梁順橋向擴散長度≥0.6 m,頂推施工期間主要為鋼梁腹板受力,底板則處于不受力狀態,故底板具備一定的豎向調節能力和水平糾偏能力[1]。結合該橋結構形式,綜合考慮設計、頂推施工的同步性、頂推支撐豎向力以及頂推不平衡水平力等方面的要求,采用步履式頂推施工法。

2 施工難度及方案設計

2.1 安裝施工難度

受相鄰聯混凝土主線橋施工的影響,組合梁拼裝施工場地限制在首跨3~4#支墩區域內,施工場地長度僅為48 m,為確保鋼-混組合梁頂推安裝過程的安全與穩定,首輪次安裝只拼裝12~14節段,后續每個輪次中拼裝1個節段。頂推施工在完成全部節段嵌補零件安裝及環縫焊接后整體進行。

鋼-混組合梁底部存在較大高差,頂推施工期間必將出現個別頂推設備千斤頂頂部墊板高度增大而影響自穩性的問題。為控制底板變形,保證頂推施工過程的安全穩定性,減少墊塊及墊板方面的施工投入,應采用工字型調平梁臨時措施,并和鋼-混組合梁底板焊接,同時將曲線底板線型調整成直線線型,為連續頂推施工提供便利。

2.2 施工進度計劃

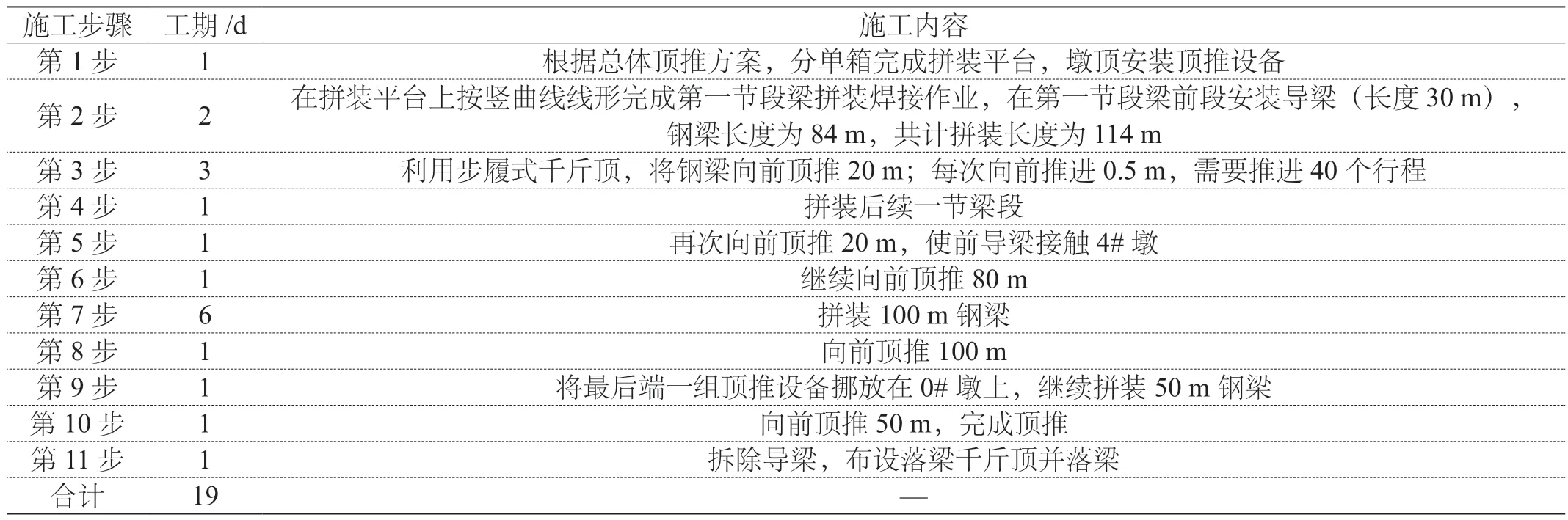

根據該鋼-混組合梁特點,對步履式頂推施工步驟進行了規劃設計,共耗時19 d,累計頂進量85.88 m,具體安排見表1。

表1 步履式頂推施工進度計劃

2.3 施工方案

充分考慮橋梁結構特點、道路運輸、施工場地布置、橋位周邊環境、交通狀況等因素,為滿足安全、工期、技術、經濟等方面的要求,該橋鋼箱梁采用步履式多點連續頂推法施工。鋼箱梁范圍0~5#墩之間共計搭設6組頂推設備,頂推設備安裝在墩柱蓋梁上。預制好的鋼梁由汽車運輸至橋位拼裝平臺附近,通過1臺60 t龍門吊對鋼梁進行提升、吊運至拼裝平臺,并將平面位置與高程調整至施工線形后完成焊接工作,采用步履式頂推法施工同步使鋼箱梁逐段向前移動,循環作業使鋼箱梁到達設計位置。待鋼梁全部頂推到位后,采用千斤頂落梁的方法將鋼梁整體調整至設計標高。

2.3.1 調平梁設計

調平梁為工字型變截面設計,上下翼緣板厚度均為12 mm,寬400 mm,腹板厚16 mm,橫向加勁肋布置在腹板兩側。調平梁上翼緣板緊密貼合組合梁底板和橫坡,下翼緣板為平面形式。調平梁結構具體見圖1。跨中調平梁高度受到組合梁高度變化的影響,結合對安裝過程的模擬,對跨中調平梁加勁進行加密處理[2],即將尺寸500 mm×150 mm×22 mm的豎向加勁增設在調平梁加勁間,且每檔增設1個;下層加勁外側全部通過尺寸494 mm×222 mm×16 mm的加勁板封閉處理。頂推施工期間必將引發調平梁整體的橫向位移,在進行橫向糾偏時,為避免引發調平梁扭曲變形,還必須在其兩側按照2.0 m間距設置斜向鋼管八字撐。

圖1 調平梁結構

2.3.2 拼裝平臺設計

在3~4#支墩處設置拼裝平臺,由于1~4節段屬于原位吊裝,故只需在1~4節段環縫下方布置平臺支架,便能重復使用。根據施工荷載,拼裝平臺采用軸距2 000 mm×2 000 mm的格構式組合胎架,立柱為φ325 mm×8 mm鋼管,橫向連接和斜向連接分別采用10#工字鋼和∟100 mm×7 mm角鋼;鋼管上下均采用尺寸650 mm×650 mm×20 mm的法蘭板,鋼管上表面布置H型鋼,型鋼上表面布置φ194 mm×6 mm調節鋼管便于組合梁分段標高調整。

2.3.3 頂推支架設置

頂推設備處的臨時支架為格構式框架,立柱鋼管規格為φ630 mm×14 mm,橫向通過φ300 mm×6 mm鋼管連接。立柱上方設置調平工字鋼和步履式頂推機底座,并在每組頂推支架側方增設操作平臺。支架承臺長4.0 m、寬4.0 m、高1.0 m,在澆筑承臺期間在內部按照150 mm間距放置φ18 mm鋼筋制成的雙層鋼筋網片。為應對頂推支架反力,必須在承臺內部相應位置埋設由鋼筋和1 000 mm×1 000 mm×22 mm鋼板制成的預埋件。

結合現場施工情況,組合梁安裝時,應將拼裝胎架設置在3~4#橋墩間,并沿頂推方向依次設置5組頂推點,并編號為A~E。每組頂推點處橫向設置2組支架,其中C頂推點支架上設置2×500 t千斤頂,其余頂推點支架上均設置1×500 t千斤頂。沿組合梁腹板下方按9 000 mm間距布置頂推點中心,腹板為半徑R=3 200 m的圓弧線,而頂推點計劃沿直線布置,故步履式頂推機為直線軌跡。在現場安裝頂推機時必須精確定位并側向固定,將頂推機實際布置方向和理論頂推軌跡向夾角控制在0.3°以內[3]。

2.3.4 導梁設計

頂推導梁設計長度為30 m,主梁為尺寸H(2 100~1 400)mm×600 mm×14 mm×20 mm的工字型截面,每間隔1 m設置1道12 mm厚的豎向加勁肋。兩片主梁間采用焊接鋼管桁架橫向連接。主管和橫斜撐分別由?219 mm×8 mm鋼管和?108 mm×6 mm的鋼管制成。導梁與鋼箱梁焊接,并在接頭根部加強處理導梁翼板,并加強處理前端上墩。

3 施工技術要點

3.1 頂推設備的配置

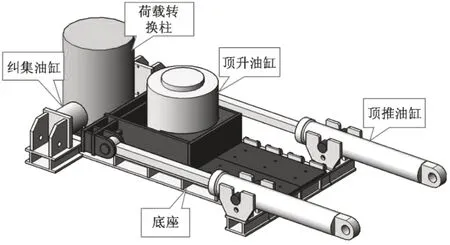

該組合梁所使用的步履式頂推設備由頂升、頂推油缸,糾集油缸、荷載轉換柱及底座等部分組成,組合及順序動作均通過液壓驅動和計算機控制。結構詳見圖2。此外,所使用的步履式千斤頂長1 590 mm、寬720 mm、高686 mm,重1 300 kg,基本參數及功能見表2。

圖2 步履式頂推機

表2 步履式千斤頂性能參數

為減少頂推摩擦力,防止橋墩或臨時墩在施工時承受較大水平荷載,實現頂推過程的自平衡,在鋼箱梁節段拼裝結束后,在布置頂推設備的墩蓋梁上還要同時布置頂推小單元。每個頂推小單元由1套頂升機械機構系統、1臺頂升液壓泵站、傳感器和附件組成,通過頂推小單元使設備滑移面從滑道梁改到頂推設備內部。

3.2 頂推及豎向調整

該鋼-混組合梁主橋頂推長度為250 m,先通過手動方式檢查油泵及頂升頂、糾偏頂、頂推頂和壓力表,如無異常,則啟動頂推設備,由壓力傳感器將所檢測到的壓力轉換為支反力,再根據轉換值進行頂推油缸壓力值設定,進而由頂推油缸提供頂推力,使蓋梁上兩側頂推油缸實現同步頂推。結束一個頂推進程后,全部頂推油缸均縮回下一行程起點,隨后便開始下一行程頂推施工。

為防止頂推施工期間箱梁橫向位移超出設計要求,控制系統還集成了監控系統,頂推過程中實時監控并調整鋼箱梁中軸線,將其橫向偏移始終控制在規定范圍內。

頂推時,主要通過調整支撐油缸的方式將鋼箱梁標高調至規定值,此后進行鋼箱梁重復頂推,并確保頂推油缸在設定壓力下位移同步。重復以上操作,直至完成鋼箱梁頂推就位。

鋼箱梁在頂推過程中的受力狀態與成橋時的受力狀態并不相同,頂推期間應以支反力控制為主,以標高控制為輔[4]。所以在頂推開始前必須先確定出鋼箱梁標高變化范圍以及向量墩臺壓應力變化范圍,據此展開鋼箱梁豎向調整。

3.3 支座安裝及落梁

頂推施工開始前澆筑墊石并安裝支座,待頂推至設計位置后借助落梁千斤頂落梁。鋼梁頂推就位后,導梁已經分節段拆除,墩頂墊石和永久支座已經提前完工,故無需進行該項施工。通過頂推設備進行鋼梁橫縱向精確調位,保證鋼梁底部比永久支座高出50 mm,完成調位后將鋼梁臨時擱置于頂推設備承重支座,并檢查鋼梁和支座位置是否滿足要求。此后通過頂升設備將鋼梁頂高20 mm,并將承重支座墊板拆除,回縮豎向油缸,并將鋼梁下放至支座,連接支座和鋼梁,最終完成落梁和體系轉換。落梁過程中各項目允許偏差具體見表3。

表3 落梁項目允許偏差

3.4 線形控制

鋼梁頂推施工過程中應加強鋼梁線形控制,并通過調節油缸和豎向千斤頂實現對鋼梁橫豎向線形的控制。同時,應將鋼梁裝高程和軸線偏差控制在合理范圍內,避免出現中線偏差。首先,在每次頂推前,加強頂推設備性能檢測,頂推開始后加強對推力和位移的控制,保證鋼梁兩側協調統一;其次,在鋼梁前后頂面增設中線偏移監測點,待將鋼梁吊運至拼裝平臺后在滑道外標記,以便施工人員實時觀測兩側進尺的同步性;最后,頂推施工過程中,借助導向裝置進行限位,防止鋼梁出現較大的橫向偏移誤差,并在頂推設備中設置橫向調節油缸,進行頂推行進位移的靈活調整。

4 結論

綜上所述,經河大橋鋼-混組合梁步履式頂推施工于2021年12月順利完成,通過對鋼箱梁安裝施工軸線位置的檢測,線性符合設計規范,該施工工藝的應用成功解決了涇河大橋鋼箱梁安裝施工難題。該工程所總結探索出的借助調平梁工裝調平頂推施工線型的安裝技術,使墊塊、墊板等材料及操作人員方面的投入大大減少,箱梁底板變形也得到有效控制,確保了頂推施工過程的安全穩定及連續性。