鉆井提效技術在渤海K油田的應用

王志超,陳建宏,侯永亮,陳 真,宋峙潮,孫永樂

(1.中海油能源發展股份有限公司工程技術分公司,天津 300452;2.中海石油(中國)有限公司天津分公司,天津 300459)

渤海油田是目前中國最大的海上油田,也是全國第二大原油生產基地,渤海海域面積7.3萬km2,其中可勘探礦區面積約4.3萬km2,地下油氣資源豐富,隨著近年來渤海油田大開發,大儲量、好油品的優質油氣資源大幅度減少,埋藏深油氣資源的開發逐漸成為主要開發手段之一。渤海K油田主要目的層為東營組下段或者沙河街組,屬于中下部開發,井深超過3 000 m井采用常規三開井身結構,鉆井作業時主要面臨以下3方面困難:①淺層地層疏松,膠結強度極低,井眼沖刷嚴重,造斜率低;②12-1/4"井眼穩斜段長,馬達鉆具組合[1-3]滑動時易托壓,效率低;③12-1/4"井眼周期長,一般為10~11 d,傳統鉆井液體系[4-7]存在缺點,保證下部井眼順利作業時,上部井段地層穩定性變差,起下鉆風險高;④8-1/2"井眼尺寸小,含有易剝落煤層,作業期間非生產時間占比達到了該井段周期的19%,時效低,同時7"尾管下入困難。基于上述難題,亟需一套行之有效的安全、提效措施,以滿足當前鉆井工程的需求。

1 技術難點

地層復雜,軌跡控制困難、鉆井風險高,井下漏失、井塌、起下鉆及下套管阻卡現象頻發,具體原因如下。

(1)淺層地層疏松,膠結強度極低,井眼沖刷嚴重,造斜率低。為了保證造斜率,防止井眼軌跡碰撞,表層預斜通常采取泥漿閉路循環的模式。但該模式需要安裝并拆卸井口,降低作業效率。單筒雙井技術能夠有效利用表層套管,提高效率。但由于井眼大,一般為30",而且要進行一趟擴眼作業,因此造斜率很難保證。而單筒雙井一般都布置在槽口最外排,如果不預斜將對平臺整體的防碰造成很大的影響。

(2)穩斜段長,穩斜段井斜和方位易偏離,且無規律可循,鉆進期間需多次調整井眼軌跡,單一井眼穿過地層多,地層間差異性大,砂泥巖夾層及煤層多,煤層段含有煤矸石,巖性脆,易脫落,井壁穩定性差。

(3)粘卡損壞鉆具。隨著井深的增加,深部地層巖性復雜,壓實程度變高,井壁失穩、鉆具阻卡風險高。馬達鉆具滑動托壓和鉆柱蛙動問題逐漸加重,表現為滑動過程中,鉆壓有增無減但無進尺,鉆具突然釋放以后,鉆頭彈性接觸井底,導致馬達憋壓,這不僅嚴重影響了鉆井效率,而且容易造成黏卡和井下工具損壞。一般在渤海油田現場操作中,通過增強鉆井液潤滑性能、利用短起下鉆等措施降低摩阻,提高滑動效率,但收效甚微。

(4)井下動力不足。深部地層地質情況復雜,鉆具剛性變差,軌跡控制難度大。對于一些地質情況與井眼軌跡復雜的井,馬達的軌跡控制能力無法滿足時,就必須使用旋轉導向工具。利用旋轉導向鉆井系統,可以避免滑動鉆進帶來的問題,但是旋轉導向鉆具組合鉆頭難以獲得較高的轉速,鉆具動力不足,鉆速較低,影響了鉆井速度及效率,同時8-1/2"井眼不規則,井眼環空間隙小,倒劃眼易憋壓蹩扭矩,起下鉆過程遇卡、遇阻現象頻繁,尾管到位難度大。

2 鉆井技術提效措施

鉆井作業中提效措施很多,表層大井眼預斜防碰、海水膨潤土漿深鉆、不同地層間PDC鉆頭及鉆進參數優化、隨鉆擴眼、旋轉下尾管、巖屑床清除工具、井身結構及鉆井液優化,以及鉆具組合優化等提效技術均可以提高鉆井效率,縮短工期,達到降本增效目的。根據該油田技術難點,提出選擇優化井身結構、優化鉆具組合和優化PEC鉆井液體系等提效措施,具體分析如下。

2.1 優化井身結構

渤海K油田開發井多數是常規定向井和大斜度井,少數為大位移井,井斜一般在30~75°之間,完鉆深度在3 200 m以內均設計為常規三開井身結構:24"隔水導管+17-1/2"井眼/13-3/8"套管+12-1/4"井眼/9-5/8"套管+8-1/2"井眼/7"尾管。在三開8-1/2"井眼鉆井作業時,采用5"鉆桿與5-1/2"鉆桿復配,5"鉆桿較5-1/2"鉆桿鉆具內部壓耗更高,且井深較深,多為東營下段或者沙河街地層,巖石堅硬,可鉆性差,馬達鉆具滑動調整軌跡時機械鉆速低,耗時長,效率差;旋轉導向鉆具組合鉆進時,井眼規則,無井眼擴大率,底部鉆具及7"尾管與井眼間隙小,起下鉆中頻繁出現憋壓蹩扭矩情況,起下鉆風險高,同時7"尾管下入難度增大,時間長,時效低。

鑒于上述情況,在后續鉆井作業中不斷總結和嘗試,對井身結構進行了優化,優化后井身結構:24"隔水導管+17-1/2"井眼/13-3/8"套管+12-1/4"井眼/9-5/8"套管。優化后減少了8-1/2"井眼鉆進和7"尾管下入作業,避免了倒劃眼憋壓蹩扭矩和下入7"尾管難度大等難題,既降低了鉆井風險,同時節約了整體鉆井工期。

2.2 優化鉆具組合

12-1/4"井眼穩斜段長,井斜和方位易偏離,且無規律可循,無法提前做好預留,鉆進期間需使用馬達鉆具或者旋轉導向鉆具組合不斷調整軌跡,使軌跡貼近設計并達到油藏找油開采目的。

2.2.1 12-1/4"井眼上部井段鉆具組合

12-1/4"PDC-Bit+9-5/8"PDM+8"F/V+11-7/8"STB+8"NMDC+8"MWD+8"NMDC+8"液壓震擊器+X/O+5-1/2"HWDP×13+X/O+8"水力振蕩器+X/O+5-1/2"DP。

上部井段采用馬達水力振蕩器鉆具組合,馬達帶有彎角,在造斜段和穩斜調整段可以滑動調整井眼軌跡,多調少滑,保證軌跡平滑貼近鉆井設計,同時所鉆井段井眼會有一定擴徑,井眼直徑要大于12-1/4",起下鉆和套管下入更順利。

水力振蕩器由動力部分、脈沖系統和振蕩系統3部分組成,動力短節是一個1∶2的螺桿,脈沖系統主要由定閥盤和動閥盤構成,振蕩系統主要由反饋活塞、花鍵心軸和碟簧等構成。其工作原理是:鉆井液流經1∶2的螺桿時,驅動螺桿轉動,螺桿帶動其下端連接的動閥盤做平面往復運動。動閥盤與定閥盤的中心孔時而重合,時而分開,引起過流面積的變化,從而產生壓力脈沖,如圖1所示。

壓力脈沖反饋作用到振蕩短節的活塞面上使花鍵心軸產生軸向振蕩。每次脈沖會產生3~9 mm振幅和一定的軸向力,足以將靜摩擦轉化為動摩擦。因為產生的軸向力和軸向移動距離都不大,水力振蕩器在工作期間不會對其他井下工具產生不利影響。

水力振蕩器配合馬達使用具有2個好處:①水力振蕩器可以保證在鉆進過程中鉆壓能夠最大效率傳遞到鉆頭,降低了鉆具與井壁間的縱向摩阻,減輕鉆具的扭轉振動,提升底部馬達的滑動造斜效率,同時大大提高機械鉆速。②水力振蕩器可以很好解決馬達滑動鉆進過程中的托壓情況,有效提高鉆壓的傳遞效率,防止底部鉆具組合粘附托壓、卡鉆等復雜情況的出現。

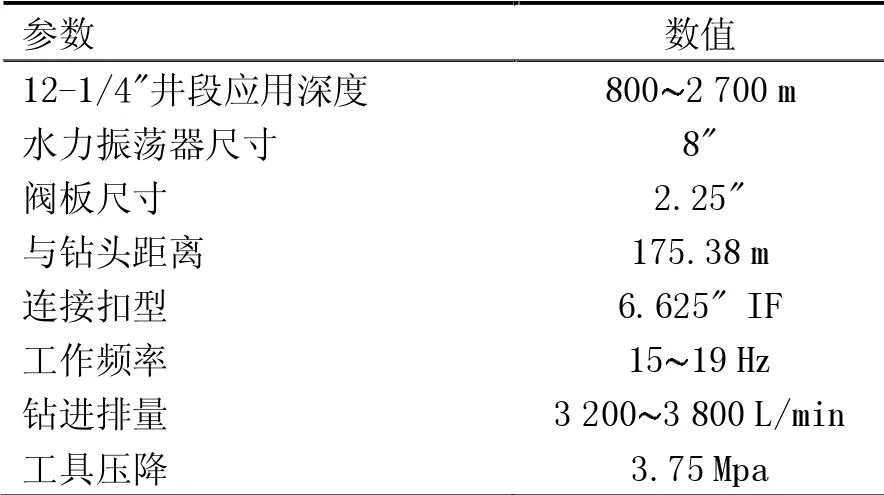

通過Vibra SCOPE軟件模擬不同閥盤尺寸的水力振蕩器的工作狀態,再根據泵壓數據選擇與馬達鉆具配伍性最好的閥盤,經過理論研究與現場實際使用相結合,發現外徑為8"的水力振蕩器使用效果最好,具體參數見表1。

表1 水力振蕩器現場使用參數

通過在渤海油田的應用表明,中硬地層機械鉆速提高35%以上,可部分取代旋轉導向工具,擴大了常規導向馬達進行大位移井或者水平井水平段的鉆進能力。應該注意的是,應用水力振蕩器的目的是為了提高深層的滑動效率和機械鉆速,不宜在淺部地層使用,渤海油田的應用實踐表明,在2 000 m以前使用水力振蕩器,其振蕩力會對地面設備(立管傳感器、頂驅等)造成一定的損壞。

2.2.2 12-1/4"井眼下部井段鉆具組合

12-1/4"PDC-Bit+9-1/2"旋轉導向+8"MWD+8"NMDC+8"F/V+12"STB+8"液壓震擊器+X/O+5-1/2"HWDP×13+5-1/2"DP。

當鉆進至12-1/4"井眼下部井段時,由于井深較深,同時水力振蕩器配合馬達鉆具組合鉆具內部壓差較大,造成鉆進過程中整體泵壓偏高,現場泥漿泵及相應設備無法滿足在高泵壓情況下持續安全、有效工作,故采用旋轉導向鉆具組合。經過現場實際應用,總結出一套與地層配伍性好,時效高的鉆井參數,鉆壓3~8 t,排量3 500~4 000 L/min,頂驅轉速90~120 r/min。

2.3 優化PEC鉆井液體系

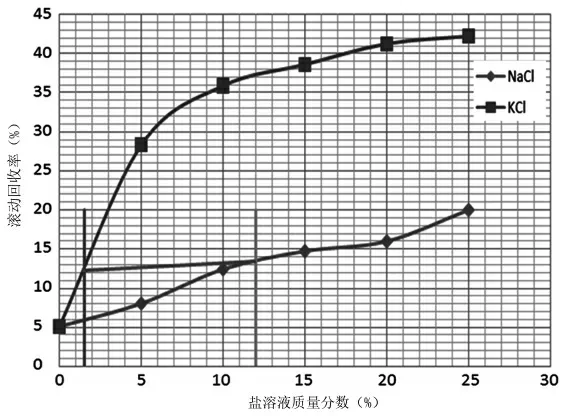

常規PEC鉆井液體系采用KCL作為抑制劑,作用機理為K+鑲嵌在氧六面體間的空間,限制周邊空間磷酸鹽的膨脹與擴散。該體系針對軟泥頁巖多的明化鎮組和館陶組地層抑制效果好,提高了該井段的井壁穩定性,減少了起下鉆中鉆具阻卡現象,提高了鉆井效率,但常規PEC鉆井液體系對深部地層東營組、沙河街組,尤其煤層段效果一般,暴露出很多缺點。主要有:①調節、控制鉆井液流變性困難,靜態穩定性差,常常需要加入大量新漿滿足現場需求;②鉆井液活度高,侵入地層流體多,井壁穩定性變差,起下鉆和下套管作業阻卡現象明顯;③鉆遇深部地層時,高含量K+保證下部井眼抑制性時,上部井眼井壁變硬,造成起下鉆難度大(如圖2所示)。針對以上問題的出現,新型PEC鉆井液體系應時而生。

圖2 傳統PEC鉆井液體系地層抑制分析圖

新型PEC鉆井液體系抑制劑采用KCl與NaCl復配使用,抑制性方面NaCl與KCl作用機理不同,NaCl可以降低鉆井液中濾液進入地層,從而減弱地層泥巖分散,鉆井液抑制性隨著活度降低而變強,在保證抑制性同時具有其他優點:①高濃度NaCl提高了鉆井液中離子含量,加大了鉆井液與細菌(微生物)間的正向滲透壓差,讓細菌脫水,導致細菌失水死亡,防止鉆井液污染,避免鉆井液污染變質和pH減小,從而大大增強了鉆井液長時間靜止的穩定性,調節、控制鉆井液流變性更加容易;②Na+抑制性弱于K+,但NaCl抑制泥頁巖比KCl具有一個優點,即NaCl的溶解度比KCl高,活度低于KCl溶液,近飽和的NaCl溶液能夠有效地降低侵入泥頁巖中的濾液量。經過試驗和現場滾動回收率得出12%NaCl抑制效果等同于2%KCl,12%NaCl的加入降低了KCl含量,防止上部井眼井壁過硬,保證起下鉆和下套管作業順利完成,同時有效得控制了鉆井液的有害固相的侵入,提高了鉆井液的泥餅質量,同時減少了惰性加重劑的用量,減少了鉆井液中4%固相含量,低濾液量和固相含量,對儲層保護和井壁穩定有很大的貢獻(如圖3所示)。

圖3 KCl和NaCl滾動回收率對比

3 現場應用效果

優化井身結構、優化鉆具組合和優化PEC鉆井液體系等提效措施在渤海K油田39口鉆井作業中得到了成功應用,完鉆深度在3 200 m以內的井身結構都簡化為2層套管,鉆井過程中井況穩定,起下鉆阻卡現象大幅度減少,套管順利到位,累計實際鉆井工期為618.54 d,比基本設計工期提前70.2 d,每口井平均節約鉆井工期1.5~2 d,完成預期降本增效目標,具備很大推廣應用價值。

4 結論

(1)井深3 200 m以內井,二開井身結構要優于三開井身結構,既避免了起下鉆和下7"尾管風險,同時節約了工期。

(2)馬達水力振蕩器鉆具組合能夠很好解決深部地層馬達滑動托壓問題,同時一定程度上提高了機械鉆速。

(3)裸眼段長,鉆穿地層多,NaCl與KCl復配使用抑制效果更好,既保證了下部井段井壁穩定,同時避免了上部井段井壁變硬增加起下鉆風險。