基于人工智能的機器人激光切割焦點跟隨控制技術研究

(福建商學院信息工程學院,福建福州市,350012)林少晶

1 三維光纖激光切割機器人

1.1 三維激光切割的基本原則

激光器產生激光,經由反射鏡照射至工件上,使工件在短時間內受到強烈的熱能,溫度迅速升高,發生熔化或汽化,在工件形態變化的同時用激光頭按特定的軌跡運行,加工出合適規格的產品。

1.2 光纖激光器的配套

三維切割光纖激光器的功率包含200W、300W、500W、1000W等,可根據實際生產需求做合理的選擇,例如以金屬板材的厚度為準,挑選合適功率的光纖激光器。而后,配套冷卻系統,用于優化光纖激光器的運行狀態,確保其具有穩定性。此外,綜合考慮加工工件的尺寸和機械臂的工作半徑,挑選長度適宜的操作光纖傳輸激光,以便有效切割。

1.3 輔助氣體的選擇

以99.99%的氧氣為宜,有利于三維光纖激光切割機的有效運行,達到提高切割精度和速度的效果。

2 光纖激光切割機器人的優勢分析

光纖激光技術和數字控制技術,顯著提高激光切割水平,配置的控制系統可有效調控激光切割機,保證切割質量,適配智能機械手,精準完成三維立體切割作業,作業的精度和效率均得到保障。進口激光切割頭,此裝置能夠與機械手配合,保證切割動作的精準性,避免與切割頭、加工板材發生碰撞,與此同時切割焦點的位置也將得到有效的控制。激光切割頭穩定可靠,可承受的氣體壓力達到1.0MPa,得益于激光切割頭的高度穩定性,可適配高壓氣路設備,即便是切割難度較大的不銹鋼或是其它材料,也依然能夠有效切割。

3 三維激光切割的控制系統設計

3.1 人機交互界面的設計

本次研究充分關注到用戶的個性化需求,為之進行人機交互界面的設計。根據界面內信息的重要程度,建立重要等級分區,按重要等級評估開展視覺設計工作,優先功能信息樹位置的表達,以便更加清晰地呈現出位置名稱、色彩關系各項基礎信息,設定命令欄按鍵規則,以此為基準,提升運行的規范性,獨立設置信息入口類按鍵,針對重要的命令,確定適宜的再確認方式,獨立放置顯示模式類附加操作;通過圖形設計優化觸摸按鍵尺寸。設計交互的主界面在信息呈現方面清晰明了,包含導航欄、信息欄、命令欄及信息展示欄,提供的功能多樣化,例如:可實現產品的刪除、新建、備份、編輯等功能。可編輯產品加工時的各項參數均要得到全面的保存,機器人加工時,應高效處理輸入輸出指令動作,根據加工要求靈活配置生產周期、調用的工藝文件配置等,同時也能夠高效傳遞至下位機,外圍控制層面,可實現對各類配套設備的精細化調試和控制,具體對象包含外部軸、激光器、切割頭;監控功能也尤為突出,具有報警提示功能,以便及時響應異常狀況,盡快處理。

3.2 應用軟件的設計

3.2.1 執行文件的設計

程序代碼格式的統一性有限,各廠家的機器人在此方面各有不同,同時某些零件的加工復雜度較高,若僅采取人工示教的方法,將面臨工作量大、效果差等問題,而離線程序難以完全滿足生產需求,后續針對其做閱讀和二次修改時工作內容較為繁瑣,而即便是同一類產品,不同輪廓對應的精度要求也存在差異,在加工時需要結合切割輪廓的形態適配科學可行的工藝。

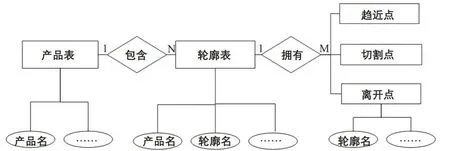

3.2.2 數據庫的應用

在妥善設計生產文本后,用戶能夠進行更加精準地解讀,但需注意的是,無論是程序的讀取還是編輯,均相對復雜,在一定程度上影響用戶的體驗。為提升程序存儲、輪廓排序等各項基礎操作的便捷性,引入簡化版Access數據庫,深度精簡操作流程,相比常規的方法,可省去安裝數據庫軟件的繁瑣環節,減少在軟件方面的成本投入。具體至本次設計中,圍繞產品提出五個數據表:產品表,包含產品描述、用戶坐標系等屬性;輪廓標,包含輪廓名、輪廓類型等屬性;趨近點表、切割點表、離開點表,包含輪廓名、點位運行方式、點位具體值等屬性,彼此間以主屬性產品名和輪廓名進行關聯。數據關系表,如圖1所示。

圖1 數據關系表

數據庫的信息體量較大,不僅涉及到產品的相關數據表,還有工藝應用表、參數配置表、操作提示表等,在聯合應用多種類型的數據表后,能夠以更加精簡的方式實現系統的數據處理與保存,確保數據處理能夠正常實現。

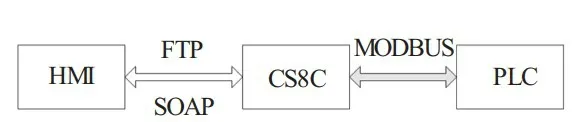

3.3 模塊間的通訊設計

本系統集底層運動控制、PLC控制輸入輸出、人機界面于一體,彼此間采用特定的通訊方式,以保證系統的高效運行,具體如圖2所示。

圖2 信息通訊圖

人機交互界面和底層控制程序間傳遞如下兩類數據:一是生產文件、配置文件等數據量較大的文本文件,采用ftp協議實現通訊;二是坐標信息、工藝信息、輪廓信息等實時性較高的控制參數,采用的是Soap協議。PLC和運動程序間為總線通訊方式,較為可行的是Modbus、EtherCat等,在選擇時需考慮到工藝的可行性、價格可控性等多個方面的需求,盡可能挑選綜合應用效果較佳的總通訊方式。

3.4 系統的擴展

系統具備基本功能后,還需考慮到客戶的個性化需求,以便提高系統的附加價值。在此方面,需要完善系統,使客戶享受到更多的選項配置,進而根據自身的需求做合理的選擇,同時,還有適量的升級接口,其賦予系統擴展足夠的靈活性,可滿足客戶自行研發的需求。

4 機器人三維激光切割路徑規劃

4.1 機器人路徑規劃技術

激光切割、滾邊等加工活動的軌跡精度要求高,在此類加工中,向三維模型中提取目標曲線,用于確定機器人運動路徑,在確定曲線后,對其做離散處理,獲得具體的目標點。其中,基于工件坐標系統{U}的數據為目標點的坐標,基于機器人基坐標系統{B}可產生運行路徑,從該關系來看,需要考慮到工件坐標系{U}和機器人基坐標系{B}的關系,在明確兩者的關系后,有利于更加有效地應用機器人路徑規劃技術。從現階段的機器人產品來看,普遍支持工件坐標系{U}的建立,在確定輸入坐標系{U}相對于坐標系{B}的位姿關系后,將其輸入至機器人控制器,以此來確定工件坐標系{U},再進一步向機器人控制器導入目標點,識別點位信息,據此規劃機器人的路徑。盡管理論層面可行,但具體至實際環境中,生產條件復雜,安裝精度可能較低,在多項條件的共同制約下,可能會導致位姿關系與三維模型產生偏差。為此,需精準標定,在此前提下,切實保證機器人離線路徑的有效應用。

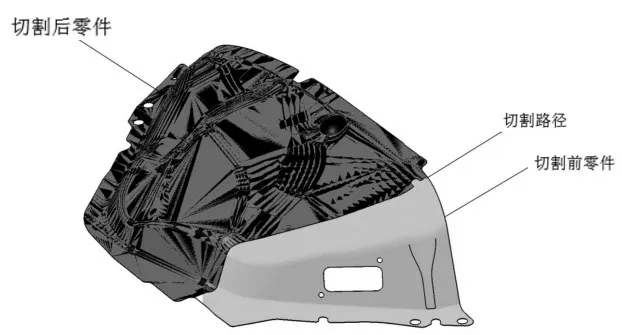

4.2 機器人三維激光切割技術

機器人為主要的三維運動執行系統,由其高效完成激光切割動作。在本次設計中,硬件設備考慮的是工業機器人、激光切割頭、激光發生器等,共同建立機器人三維激光切割系統。切割板材為鋼板,切割前后的情況如圖3所示。

圖3 切割板件前后的對比

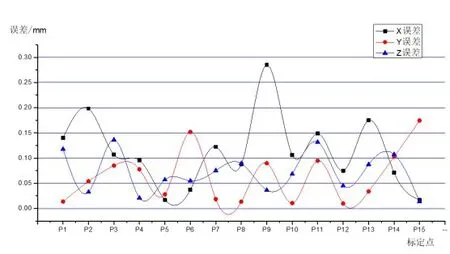

檢驗機器人15個姿態對應的標定結果,如圖4所示。結合圖中信息可知,空間三個方向的最大誤差為0.2851mm,后續需進行激光切割路徑的校驗以及針對實際結果的修正,根據此工作方式,認為±0.3mm以內屬于可接受的誤差。

圖4 坐標系標定校驗結果

4.3 激光切割路徑離線編程

Tecnomatix軟件的技術覆蓋面廣,涉及到與制造工程有關的多個學科,例如工藝設計、工藝過程仿真、制造執行系統等。該軟件的數據分析能力較強,可全面圍繞產品、流程、資源和工廠數據做系統性的分析,以數據為指導,統籌規劃,提高制造過程的合理性。同時,基于Tecnomatix的機器人離線編程具有更突出的獨立性特征,在無需依賴任何硬件設施的前提下即可實現對工藝邏輯的驗證、設備的干涉檢查等功能。

4.4 首件試切和軌跡調整

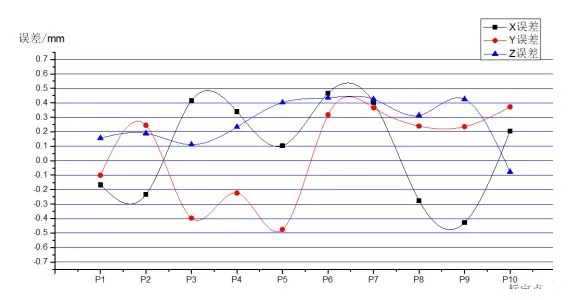

在確定機器人仿真離線程序后,將其導入機器人控制器,在程序的指導下做首件試切割作業;用激光跟蹤儀測量板件,根據實測結果,明確其與三維模型特征點的差異,再靈活地修正激光切割路徑,保證該路徑的合理性。經過軌跡修正后的誤差結果,如圖5所示。

圖5 修正后軌跡誤差

分析發現,經過軌跡修正后,空間各方向的誤差均得到有效的控制,可在±0.5mm以內,達到激光切割工藝精度要求。

5 結語

綜上所述,隨著人工成本的增加和加工質量要求的提高,傳統人工作業模式適應性不足的問題愈發明顯,此時機器人替代人工作業方式成為主流。經過本文的分析,提出三維激光切割機器人控制系統的具體設計要點,通過技術的優化、硬件設施的合理配套,可有效提高加工的精度和效率,保證工件的加工質量,于企業而言能夠面向市場推出優質的產品,也將因此而獲得更加豐厚的經濟效益。