基于可視化技術的水庫大壩土石方填筑質量智能化檢測

栗強軍

(浙江廣川工程項目管理有限公司,浙江 寧波 315000)

土石方是影響水庫大壩等基礎工程質量的關鍵因素,填筑壓實質量為土石方施工過程中質量控制的重要環節。因此,對土石方填筑質量智能化檢測方法進行研究,具有重要意義。國外土石方填筑檢測研究較為成熟,通過獲取響應信號,通過基波比值、二次諧波分量和三維可視化技術,得到振動信號的基波和諧波分量,當諧波和比值越大,表明土壤壓實程度越好,同時計算壓實度標定值,采用計算機仿真學,劃分施工壓實的適用范圍,檢測振動輪軸承垂直方向的激振加速度,以此反映土壤壓實程度。國內土石方填筑檢測研究,同樣取得較大發展,使用密實度測量儀,對檢測信號進行線性變換和壓頻轉換,通過加速度確定振動輪反力,將現場測點的土石混合料,與標準干密度的土石混合料混合,實時監測振動加速度信號,同時建立人機交互的體系結構,可視化顯示監控數據,根據負荷-時間控制閥,確定振動輪反力、彈性模量和土壤強度之間的關系,得到土壤密實度和壓實程度,判斷土方石填壩的壓實質量[1]。

在以上理論的基礎上,提出基于可視化技術的水庫大壩土石方填筑質量智能化檢測方法。

1 檢測方法設計

1.1 基于可視化技術的水庫大壩填筑作業面監控

結合可視化技術,智能化監控水庫大壩填筑作業面。在每輛碾壓機械和大壩填筑作業面的基準點處,安裝通信電臺和傳感器,并在監控中心設置大屏幕顯示器、數據庫和主控計算機,其中傳感器包括GPS接收機、測速傳感器、轉角傳感器[2]。首先按照高程和坐標,將土方石填筑、大壩分區輸入計算機,然后通過通信電臺,把傳感器采集的狀態信息,發送給監控中心,包括碾壓機速度、轉向輪轉角度、位置坐標、作業環境視頻圖像和障礙物距離,計算機處理后,統計基準站的GPS定位信號、以及碾壓機位置信息,對其進行差分處理,計算出差分改正數,以此得到碾壓機的高程和精確坐標,進而改正碾壓機位置[3]。按照全自動化要求,建設監控中心和中繼站,選取重量輕、體積小的移動遠端設備,搭建需要開關機操作的移動遠端,其網絡結構如圖1所示。

圖1 智能化監控網絡結構

通過GPS基建站,為監測點提供固定、準確的位置基準,設置采集周期為1s,及時了解大壩的填筑施工情況,將中繼站作為數據傳輸的中轉站,并通過碾壓機械的移動監測點,把GPS觀測結果實時反饋到監控中心,得到碾壓機運行狀態。采用GPS RTK技術,對傳輸數據進行解算,通過可視化技術,在顯示屏上實時反映碾壓參數信息,包括運行速度、碾壓遍數、運行軌跡,然后采用高程擬合模型,再通過顯示屏,顯示出三維位置信息,使攤鋪層的厚度和平整度,能夠滿足高程精度的控制需求[4]。其中可視化工具選取Autodesk Civil 3D,選擇基準點位置,結合地形曲面,導入面板堆大壩部件,放置壩頂原點、壩頂、上游面、壩內和下游面,在參數序列中定義所需參數,包括上游蓋重高程、壩頂寬度、排水堆石體頂部高程、下游坡度、上游面板坡度、壩頂高度等參數[5]。確定點的幾何性質和類型,使點與新加入的點自動連接,根據不同地形創建相應的截面,繪制模型軸線,調整相關參數,得到大壩縱斷面圖,在縱斷面添加各高程控制線,包括排水堆石區頂高程線、壩頂高程線、次堆石區頂高程線、上游蓋高程線,加載部件調整壩形,建立一個整體的大壩模型[6-7]。至此完成基于可視化技術,水庫大壩填筑作業面的監控。

1.2 碾壓水庫大壩填筑作業面

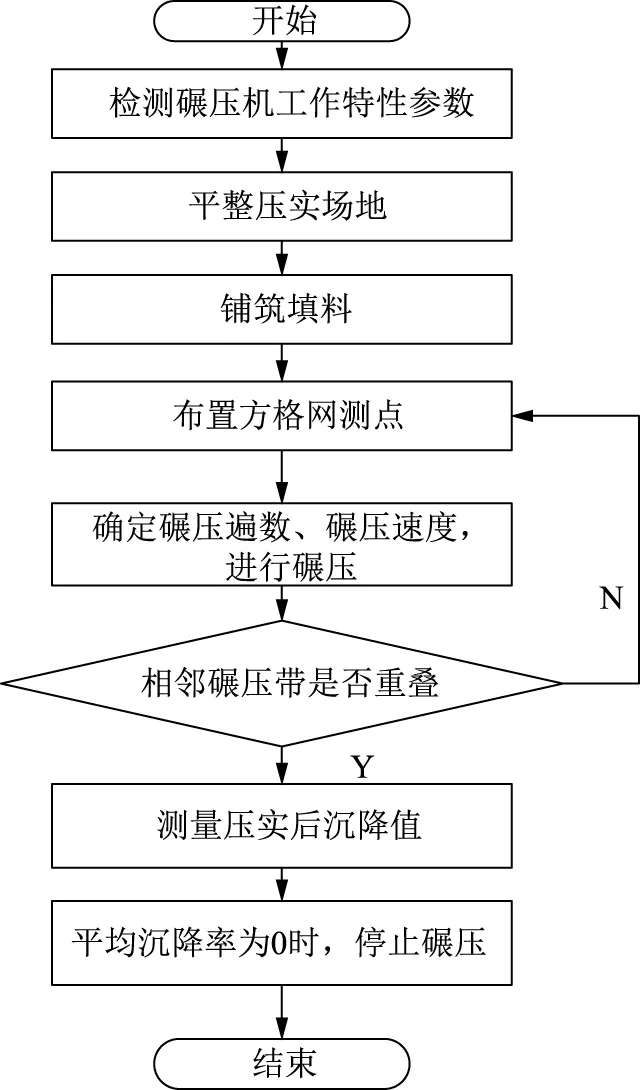

對大壩填筑作業面的碾壓參數進行連續有效監控后,及時將監控數據傳輸給碾壓機械,進而調整施工參數,以此避免碾壓質量缺陷。填筑作業面具體碾壓流程如圖2所示。

圖2 填筑作業面碾壓流程

監控中心制定碾壓機的導航路線,應用自適應控制算法,輸出碾壓機的控制信號,在碾壓機械上,安裝自動導航器,接收監控中心發送的導航線路和控制指令,其控制指令包括上電、剎車、點火、油門、啟動和轉向等。導航控制器啟動后,對控制算法參數、導航控制周期進行初始化,檢測各執行元件和傳感元件的工作狀態,同時建立無線通訊的連接,完成碾壓機械的遙控碾壓和自動導航,并將自動導航分類為自動調速、自動剎車、自動轉向控制3個子過程,自動修改導航目標,以此避免短時跳躍現象,碾壓作業過程中,則將人工碾壓作為最高優先級,遠程遙控作為次高優先級,自動導航作為最低優先級,輔助并調節碾壓機械[8-11]。記錄振幅、碾重、振動頻率等碾壓機工作特性參數,壓實處理大壩填筑基面,按照控制指令鋪筑填料,并用壓路機靜壓一遍,使填料達到相應的松鋪厚度,然后在填筑作業面外設置控制基栓,布置網格測點,進行顏色標記和編號,并在測點上鋪墊一塊49cm×49cm×1cm的木板,利用水準儀測量高程和初始厚度,使相鄰碾壓帶處存在振動滾筒寬度5%~10%的壓痕,碾壓一定遍數后,記錄網格測點碾壓前后的高程變化,計算平均沉降率[12-13]。平均沉降量Q,m。計算公式為:

(1)

(2)

式中,L—網格點的平均松鋪厚度,m。當ξ波動變化為0時,停止碾壓[16]。至此完成水庫大壩填筑作業面的碾壓。

1.3 檢測土石方填筑壓實度和相對密度

碾壓完畢后,在大壩填筑面上挖一個試坑,分別采用環刀法和灌砂法,檢測土石方填筑壓實度和相對密度。首先使用高度為5cm、容積為200cm的標準環刀,切取網格測點的土樣,控制測定密度層厚度為140~190mm,土樣粒徑小于14mm,對土樣進行稱重,剔除環刀質量和容積,得到土石質量和容積,計算土石密度,并將其作為環刀深度范圍內土石的平均密度,對所有測點進行檢測,得到整個碾壓層的土石方填筑壓實度[17-19]。其計算公式為:

(3)

式中,j—土石方填筑的壓實度,cm;U—環刀質量,g/cm3;Gi—第i個網格點的土樣質量,mm/cm3;P—環刀容積,cm3;Ai—第i個網格點的土樣容量[20],cm3。

測定土石含水率和質量,選取一注滿砂的容砂瓶,使用清潔干凈的0.30~0.50mm均勻砂,將其倒置于挖好的試坑空口上,打開容砂瓶閥門,采用灌砂的方式,使砂在一定高度自由下落到試坑,過程中避免震動。當注滿試坑后,關閉容砂瓶閥門,根據單位重量不變原理,測量試坑容積和質量,結合砂料含水量,計算土石方填筑相對密度。土石濕密度R,g/cm3。計算公式為[21-23]:

(4)

式中,S—試坑土壤的濕密度,g/cm3;B—土壤質量,mm/cm3;C—試坑體積,cm3。則土石方填筑相對密度φ計算公式為:

(5)

式中,E—土壤含水率,%;j—壓實度,cm;和相對密度φ,g/cm3。壓實度和相對密度越大,可判斷土石方填筑質量越好,至此完成土石方填筑壓實度和相對密度的檢測。完成基于可視化技術的水庫大壩土石方填筑質量智能化檢測方法設計。

2 實驗論證分析

進行對比實驗,將此次設計方法記為實驗A組,兩組傳統水庫大壩土石方填筑質量智能化檢測方法,分別記為實驗B組和實驗C組,比較3組檢測方法對大壩填筑作業面的碾壓質量。

2.1 實驗準備

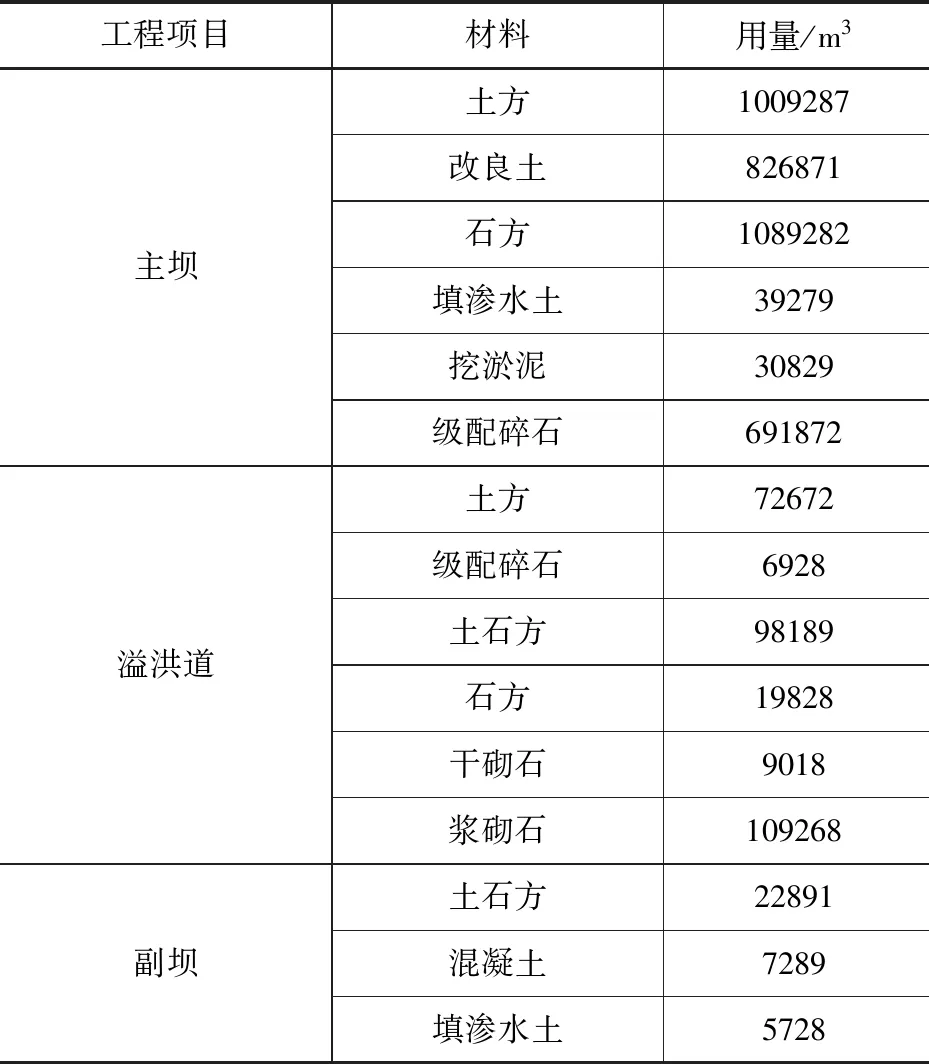

選取某水庫作為實驗對象,該水庫位于河流流域上游,主壩壩型為粘土心墻土石壩,平均天然徑流量為3.102億m3,總庫容為6.1億m3,工程面積為1.2km2,控制流域面積為1293km2,最大壩高為89.8m,大壩材料為天然級配砂礫石料,日均填筑方量為2.8m3,回填量為480萬m3,高峰期日均填筑方量為4.7萬m3。填筑施工的具體工程用量見表1。

表1 土方石填筑工程用量

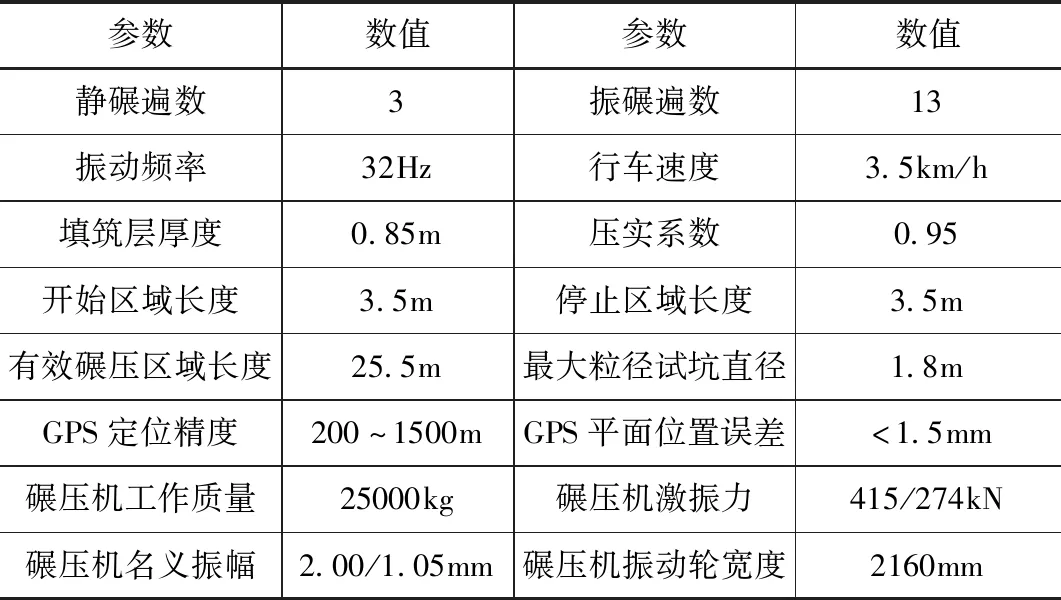

3組方法分別對該水庫大壩的土石方填筑質量進行智能化檢測,選取多條試驗帶寬為3.5m、長為30.5m,將條帶劃分為停止區域、有效壓實區域、開始區域,將碾壓區域劃分為8塊,使用RSS729Y-5振動平滑輥碾壓機,外形尺寸長寬高為6729mm×2567mm×3251mm,壓實試驗條帶,填料為天然砂礫石料,碾壓機振動狀態為高頻高幅模式,實驗A組具體檢測參數見表2。

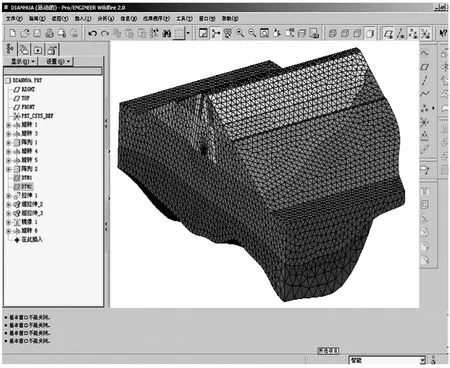

試驗帶的土石料壓實狀態與碾壓遍數,具有一定的相關關系,隨著碾壓遍數的增加而增加,先采用20t靜碾3遍,測取相對高程,然后振動碾壓13遍,其三維可視化界面如圖3所示。

表2 現場檢測參數

圖3 水庫大壩可視化界面

2.2 實驗結果

2.2.1第一組實驗結果

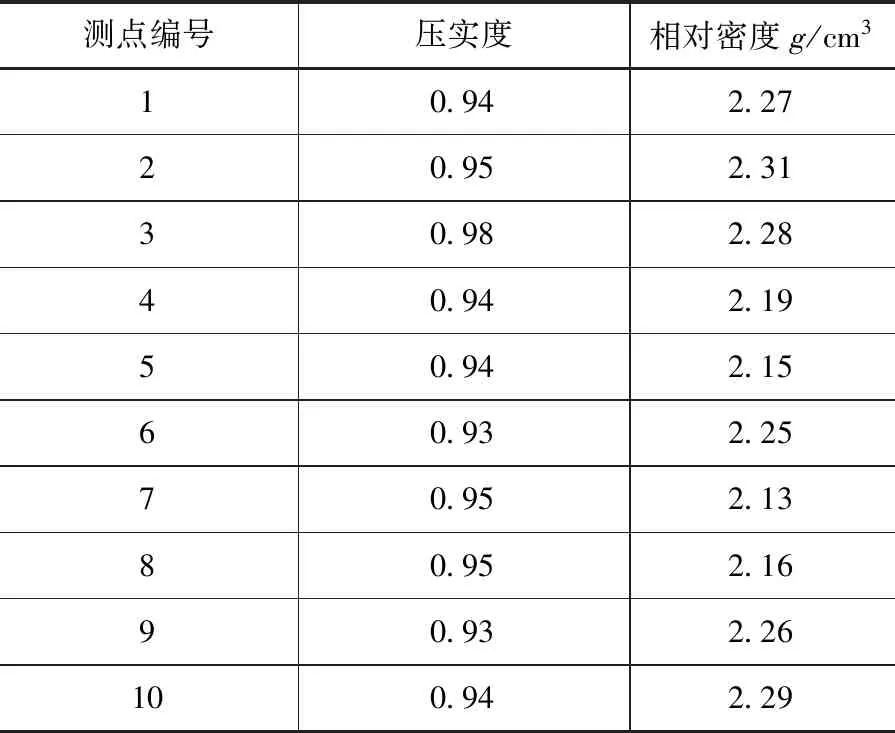

在試驗帶布置多個測點,實驗A組檢測結果見表3。

表3 土石方填筑質量檢測結果

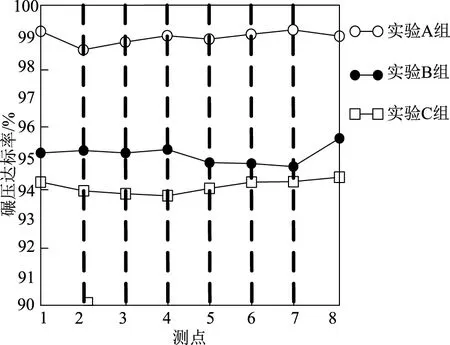

大壩的壓實度控制標準為0.92,檢測結果滿足指定要求。首先比較3組檢測方法作用下,試驗帶各測點的碾壓達標率,實驗對比結果如4圖所示。

圖4 碾壓達標率對比結果

由上圖可知,實驗A組各測點的平均碾壓達標率為98.8%,實驗B組和實驗C組的碾壓達標率分別為95.1%和94.1%,相比實驗B組和實驗C組,A組測點碾壓達標率分別提高了3.1%和4.4%,保證了碾壓機作業的壓實密度。

2.2.2第二組實驗結果

對三組檢測方法的碾壓軌跡、碾壓遍數進行可視化處理,測量各個碾壓遍數中,碾壓軌跡與試驗帶預設軌跡的偏移量,實驗對比結果如圖5所示。

圖5 碾壓軌跡偏移量對比結果

實驗A組對碾壓機進行智能化監控,碾壓軌跡齊整且均勻,平均軌跡偏移量為0.92m,實驗B組和實驗C組相鄰碾壓作業面間,軌跡都存在重復、漏碾、交叉等碾壓現象,最大軌跡偏移量分別為2.79m、3.19m,相比實驗B組和實驗C組,A組軌跡偏移量分別減少了1.87m、2.27m,提高了對碾壓機械的控制精度。

2.2.3第三組實驗結果

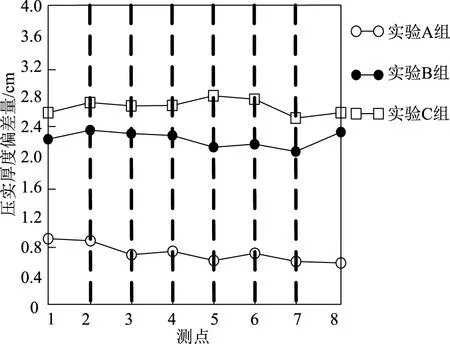

在前兩組實驗的基礎上,將大壩填筑作業面的攤鋪層壓實厚度設置為30cm,測量各測點中,3組檢測方法壓實厚度與設置厚度的最大偏差值,實驗對比結果如圖6所示。

圖6 壓實厚度偏差量對比結果

由圖6可知,實驗A組提高了測點的壓實系數,大壩攤鋪層的平均壓實厚度偏差值為0.79cm,實驗B組和實驗C組的壓實厚度偏差值,分別為2.28cm和2.68cm,相比實驗B組和實驗C組,實驗A組壓實厚度偏差值分別降低了1.49cm、1.89cm,提高了大壩填筑作業面的攤鋪精度。

綜上所述,此次設計方法對大壩的碾壓作業,進行高精度智能化監控,提高了碾壓達標率,同時降低了碾壓軌跡偏移量和壓實厚度偏差量,其大壩填筑作業面的碾壓質量,要優于傳統檢測方法,檢測的大壩填筑壓實度更為準確。

3 結語

研究方法通過結合可視化技術,智能化監控水庫大壩填筑作業面,采用GPS基站及時將監控數據傳輸給碾壓機械,進而調整施工參數,以此來避免碾壓質量存在缺陷問題。利用環刀法和灌砂法,檢測土石方填筑壓實度和相對密度,以此完成基于可視化技術的水庫大壩土石方填筑質量智能化檢測方法設計。此次設計方法充分提高了對大壩碾壓作業的碾壓達標率,同時降低了碾壓軌跡偏移量和壓實厚度偏差量,但此次研究仍存在一定不足,在今后的研究中,會采用連續壓實檢測方法,進一步改善填筑作業面的壓實控制標準,保障大壩土石方填筑的穩定性,加快質量檢測效率。