飛機整體油箱密封劑修補性研究

劉朝妮,宋英紅,楊貴強,丁 爍

(1中國商飛上海飛機設計研究院,上海 201210;2中國航發北京航空材料研究院,北京 100095)

飛機服役過程中經常會出現油箱密封修補情況[1-2],因此,密封劑材料的修補性是其應用性能的重要部分。對密封劑材料修補性能評價,需綜合考慮材料的應用環境,全面評價材料的粘接性能和耐介質性能,以及材料自身被修補性能和對其他材料的修補性等等。在大多數材料標準中,對密封劑材料的修補性要求一般為密封劑與密封劑的粘接性能[3-5],但僅此一項,不足以反映密封劑實際修補情況。

本文基于油箱修補工況,從密封修補功能的性能關聯分析,研究了待修補涂層老化、密封劑老化對其修補性能影響,進一步分析密封劑的粘接性能和耐介質性能對修補性的影響,為密封劑修補性能表征和選材應用提供參考。

1 實驗部分

1.1 原材料

密封劑A,低密度改性聚硫密封劑,北京航空材料研究院股份有限公司;454-4-1/CA-109/TL-52環氧底漆,諾貝爾;3號噴氣燃料,大慶石化公司煉油廠;氯化鈉,分析純,國藥集團化學試劑公司。

1.2 實驗設備

M115老化試驗箱,德國賓得;Instron 3366高低溫電子拉力試驗機,Instron公司;Quanta 600型環境掃描電鏡(ESEM),美國FEI公司;MicroMR-CL-I型橡膠交聯密度測定儀,蘇州(上海)紐邁電子科技有限公司;邵爾A型硬度計,上海六菱儀器廠。

1.3 測試與表征

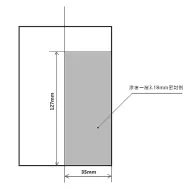

(1)密封劑與涂層粘接性能:根據油箱工況,在涂有環氧底漆的69.8mm×152mm×1.02mm標準試片上,設計涂層老化典型試驗件,如圖1所示。對涂層進行60℃×30d噴氣燃料老化后,冷卻至標準條件(23±2 ℃,50%±10% RH)取出試片,并在標準條件下放置2d后除去保護密封劑,與未老化的環氧底漆試片,按AS5127/1進行剝離強度試驗件的制備和測試。

圖1 涂層老化試驗件Fig.1 Aging specimen of coating

(2)密封劑與密封劑粘接性能:按AS5127/1修補性試驗方法,進行密封劑A與自身及其他兩種同類密封劑的修補試驗件制備和測試,待修補密封劑條件包括密封劑標準硫化和密封劑在3號噴氣燃料60℃×3d→49℃×3d空氣干燥→121℃×7d空氣老化后兩種。

(3)密封劑粘接性能:按AS5127/1剝離強度試驗方法進行。

(4)密封劑拉伸性能:按AS5127/1拉伸強度和拉斷伸長率試驗方法進行。

(5)密封劑硬度:按ASTM D2240測試Shore A型硬度。

2 結果與討論

2.1 涂層噴氣燃料老化對密封劑修補性能影響

對噴氣燃料老化前后的涂層進行密封劑的粘接性能試驗,剝離強度試驗結果如圖2所示。由圖2可見,涂層的噴氣燃料老化對聚硫密封劑在涂層上的修補性能影響不大,表現為涂層上有無密封劑保護、涂層是否進行噴氣燃料老化,密封劑在涂層上的粘接剝離強度變化不大,且內聚破壞率均為100%。

圖2 涂層老化對密封劑修補性能影響Fig.2 Effects of coating aging on sealant repairing performance

圖3為噴氣燃料老化前后涂層的掃描電鏡照片,對比圖3(a)、3(b)可見,噴氣燃料老化前后涂層的表面形貌和粗糙程度無明顯變化。

圖3 涂層耐油前后掃描電鏡照片Fig.3 SEM images of coating before and after jet fuel aging

因此,經試驗設計和對比,涂層經噴氣燃料老化后,噴氣燃料對涂層無明顯影響,經正常清潔程序除去表面殘余噴氣燃料后,不影響其表面密封劑的修補性能。反應于日常飛機油箱維修過程中,耐油后的漆層表面,可同樣實現密封修補。

2.2 待修補密封劑老化對其表面修補性能影響

模擬飛機油箱密封劑老化情況,考查密封劑先后經噴氣燃料、熱空氣老化后,密封劑A對不同密封劑修補性能的變化,結果如圖4所示。

圖4 待修補密封劑老化前后修補剝離強度Fig.4 Repairing peel strength of the repaired sealant before and after aging

由圖4可知,同樣用密封劑A進行修補,同樣為100%內聚破壞率,老化前后不同密封劑待修補性表現不同。密封劑A進行自我修補時,密封劑老化前后修補剝離強度差別不大;而密封劑A修補其他密封劑時,老化前后修補剝離強度變化明顯,表現為密封劑A + 密封劑1老化后修補剝離強度變大,密封劑A + 密封劑2老化后修補剝離強度變小。

進一步對三種密封劑的力學性能和老化性能進行對比試驗,結果見表1。

表1 試驗密封劑的力學性能和老化性能Table 1 Mechanical and aging properties of the sealants for test

由表1可見,密封劑A、密封劑1、密封劑2在剝離強度、拉伸性能和老化性能方面有較大差別,進而影響其修補性能。密封劑1剝離強度、拉伸性能均低于密封劑A,密封劑A對其常溫修補后,破壞發生在密封劑1層內,而其常溫修補剝離強度略高于密封劑1的剝離強度,這主要是由于密封劑修補性試驗件厚度大于剝離強度試驗件造成;密封劑2剝離強度、拉伸性能高于密封劑A,密封劑A對其常溫修補后,破壞發生在密封劑A層內,其常溫修補性接近密封劑A的剝離強度。而分析三種密封劑的老化特性可知,密封劑A和密封劑1老化后,拉伸強度增大,而拉斷伸長率降低,通過密封劑硬度和交聯密度可進一步證實密封劑交聯密度變大、硬度變大。此時,待修補層硬度明顯高于修補層密封劑,破壞發生在上層的密封劑A。而密封劑2老化后,拉伸強度降低,拉斷伸長率增大,密封劑硬度降低,交聯密度變小,導致修補層密封劑強度和硬度均高于待修補層,破壞則發生在底層待修補密封劑。

因此,待修補密封劑的老化行為對其表面修補性有較大影響,當待修補密封劑老化性能良好,未出現交聯密度降低、硬度降低等降解跡象時,對其修補后,破壞一般發生在表層修補密封劑,可實現密封修補。而當密封劑出現交聯密度降低、硬度降低等降解跡象時,直接修補將導致破壞仍發生在待修補層,修補不具意義。因此,在實際飛機油箱修補過程中,如發現密封劑出現明顯變軟或表面發粘等現象,應徹底清除后進行修補。

3 結論

(1)油箱密封劑的修補性評價,需綜合考慮密封劑對噴氣燃料老化前后涂層和密封劑的修補情況。

(2)設計的涂層老化典型試驗件和條件,代表了油箱典型的修補工況,研究結果表明,密封劑對涂層的粘接性能可表征密封劑對油箱涂層的修補性。

(3)密封劑對密封劑的修補性,受修補和待修補密封劑的粘接性能、強度和耐老化性能影響。標準硫化密封劑的修補,破壞一般發生在強度較低的密封劑層;而老化后的密封劑,其修補后的破壞與密封劑的耐老化性能直接相關。

(4)密封劑A 低密度改性聚硫密封劑具有良好的修補性。