背壓對磨粒流精密加工伺服閥殼體的數值模擬研究

李肖,張俊,姜萍萍,孫立偉,李俊燁

(1.中國航發長春控制科技有限公司,長春 130022;2.長春理工大學 機電工程學院,長春 130022)

伺服閥是一個高度集成的液壓系統,為了控制伺服閥的體積(特別是航天運載用伺服閥)一般伺服閥是多孔隙的集成體,多余物的控制防范是伺服閥生產過程控制的關鍵點[1]。伺服閥殼體部分結構的好壞是影響伺服閥性能的重要因素[2]。磨粒流加工方法主要用于提高零件表面質量[3]和復雜結構零件內部多余物的去除[4],具有加工精度高、加工去除量較小(最大去除量≤0.1 mm)、加工均勻性與重復性好等特點[5-7]。尹洪超[8]采用磨粒流加工工藝對多角度彎曲管內表面拋光過程進行數值模擬研究,對壓力和速度的整體作用效果進行了分析,得出了磨粒流拋光細長管類零件內表面的適宜工況。李俊燁[9]采用磨料流精密加工技術對多邊形螺旋曲面管的加工機理進行了研究,研究結果表明:磨料流精密加工技術可以獲得理想的表面質量,提高加工工件的表面精度。于澤[10]提出了放電加工(EDM)工藝與磨粒流加工工藝相結合的方法,提高了鈦合金四邊形組小孔零件的表面質量和加工效率。SINGH P[11]采用磁性磨粒流加工方法對鋁圓柱形管狀工件試樣的微孔進行了精加工,獲得了最佳工藝參數,加工后的表面質量有明顯的改善。采用磨粒流加工方法加工伺服閥殼體時,由于工件內部結構復雜,導致加工后的表面質量不均勻,因此采用以出口背壓的方式來改善工件表面,使得加工后的表面質量更加均勻。背壓的變化將直接影響到出口的壓力[12-13],為了探究背壓對磨粒流精密加工伺服閥殼體表面質量的影響規律,本文通過改變背壓出口直徑的大小來控制出口壓力的大小,背壓出口直徑的控制效果將直接影響到被加工表面的質量。

1 數值模擬模型

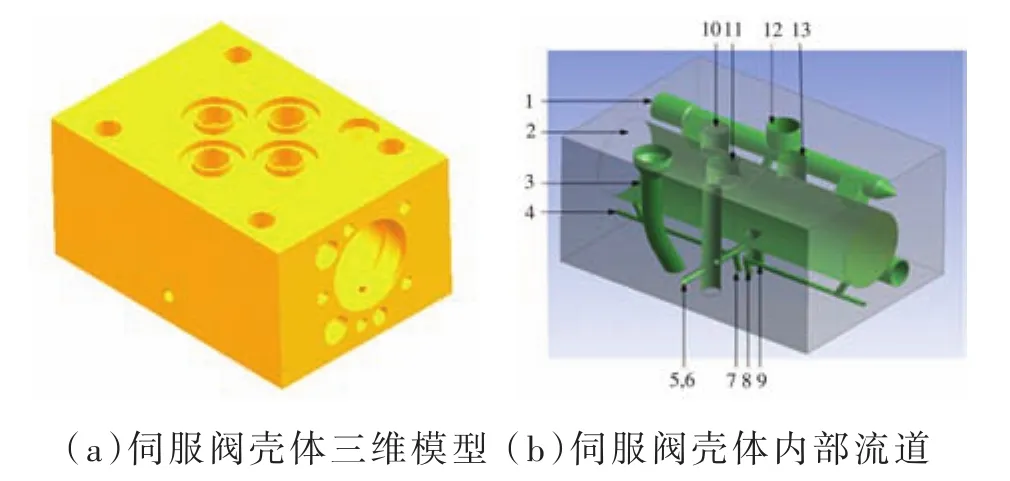

伺服閥殼體的三維模型以及內部流道如圖1所示。在圖1(b)中,序號1~4指示部位為磨料進口,序號5~13指示部位為磨料出口。

圖1 三維模型與內部流道

2 數值分析與結果討論

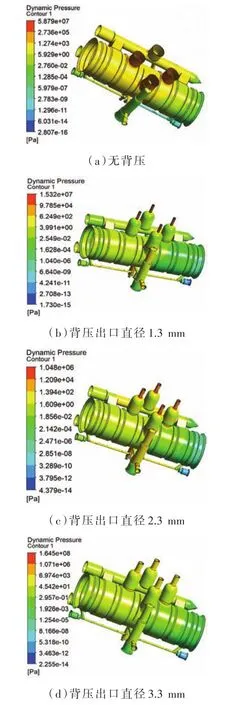

2.1 不同背壓出口直徑下的動態壓強分析

在保證其他條件不變的情況下,背壓出口直徑分別設置為1.3 mm、2.3 mm、3.3 mm三種情況進行模擬分析,討論背壓出口直徑對伺服閥殼體表面拋光效果的影響,得到了不同背壓出口直徑條件下的動態壓強云圖如圖2所示。

圖2 不同背壓出口直徑下的動態壓強云圖

由于動態壓強越大,加工后的表面質量越好,從圖2中可以看出,沒有背壓時,伺服閥殼體表面的動態壓強分布不均勻,導致加工后工件的表面質量較差。當有背壓時,動態壓強分布較為均勻,加工后表面質量的均勻性有所提高。然而,當背壓出口直徑為1.3 mm時,動態壓強的值略小于無背壓時動態壓強的值,此時加工效率較低,表面質量適中,均勻性較好。當背壓出口直徑為2.3 mm時,動態壓強的值明顯小于無背壓時的動態壓強的值,此時加工效率較低,表面質量較差。當背壓出口直徑為3.3 mm時,動態壓強的值明顯大于無背壓時的動態壓強的值,此時加工效率較高,表面質量較好,均勻性最好。因此,選擇用背壓出口直徑為3.3 mm加工,可以獲得較高的表面質量。

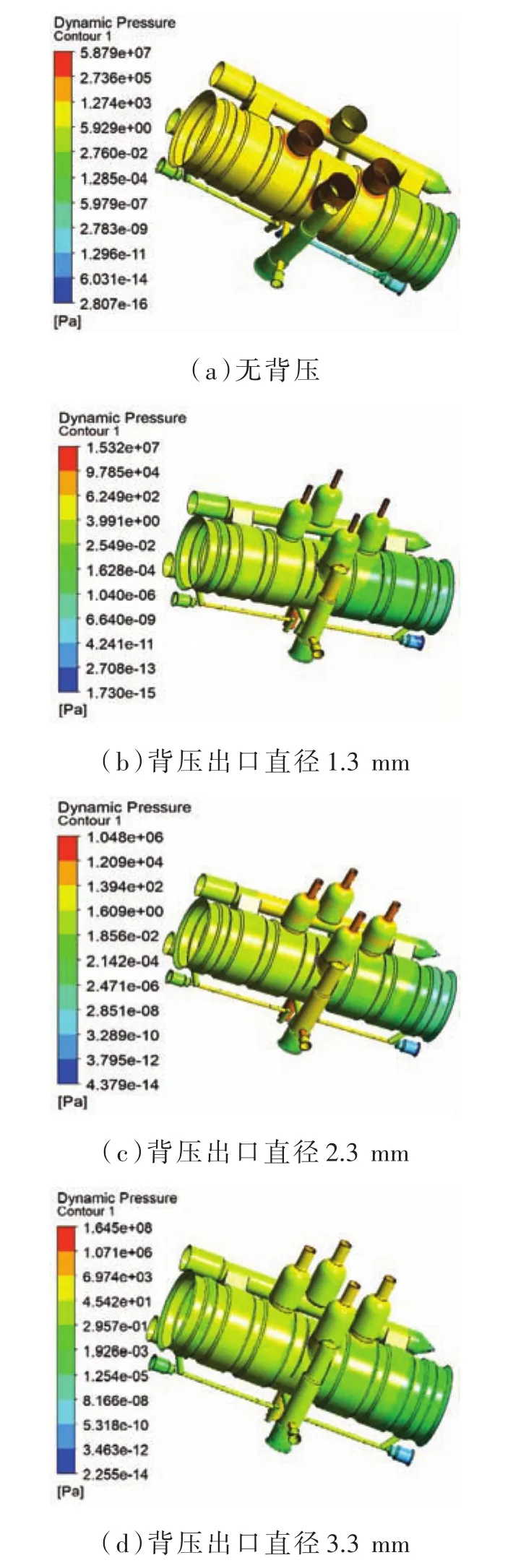

2.2 不同背壓出口直徑下的壁面剪切力分析

在保證其他條件不變的情況下,背壓出口直徑分別設置為1.3 mm、2.3 mm、3.3 mm三種情況進行模擬分析,討論背壓出口直徑對伺服閥殼體表面拋光效果的影響,得到不同背壓出口直徑條件下的壁面剪切力云圖,如圖3所示。

圖3 不同背壓出口直徑下的壁面剪切力云圖

壁面剪切力越大,加工后的表面質量越好。從圖3中可以看出,沒有背壓時,伺服閥殼體表面的壁面剪切力分布不均勻,導致加工后工件的表面質量均勻性較差。當有背壓時,壁面剪切力分布較為均勻,加工后表面質量的均勻性有所提高。然而,當背壓出口直徑為1.3 mm時,壁面剪切力的值略小于無背壓時壁面剪切力的值,此時加工效率較低,表面質量適中,均勻性較好。當背壓出口直徑為2.3 mm時,壁面剪切力的值明顯小于無背壓時的壁面剪切力的值,此時加工效率最低,表面質量較差。當背壓出口直徑為3.3 mm時,壁面剪切力的值明顯大于無背壓時的壁面剪切力的值,此時加工效率較高,表面質量最好,均勻性較好。因此,選擇用背壓出口直徑為3.3 mm加工時可以獲得較高的表面質量。

3 結論

通過分析不同背壓出口直徑條件下的動態壓強和壁面剪切力分布情況發現,無背壓時,動態壓強和壁面剪切力分布不均勻,導致加工后的表面均勻性較差。有背壓時,加工后的表面均勻性有所提高。但是不同背壓出口直徑條件下,動態壓強和壁面剪切力的數值有明顯的不同,背壓出口直徑為2.3 mm時,動態壓強和壁面剪切力的數值最小,此時得到的表面質量較差,加工效率較低,不適用于伺服閥殼體的加工。當背壓出口直徑為3.3 mm時,動態壓強和壁面剪切力的數值明顯高于無背壓時的動態壓強和壁面剪切力的數值,此時加工效率最高,表面質量最好,適用于伺服閥殼體的精密加工。