直升機滅火系統管網壓力和阻力特性試驗研究

李松松,李 春,吳燕燕

(中國直升機設計研究所,江西 景德鎮 333001)

0 引言

滅火系統滅火性能直接影響飛行器在飛行中出現火災時的飛行安全。鹵代烷1301滅火劑具有高效、低毒,腐蝕性低,滅火后不留痕跡,對設備不會造成二次危害等優點,以及防火、防爆抑等性能,因此在20世紀很長時間都是航空領域首選滅火劑,并且未來很長時間內仍會是。在火災發生時,快速將滅火劑噴射到指定著火區域,對初期火災的撲滅至關重要。哈龍1301滅火劑主要是破壞燃燒過程中的鏈式反應,實現滅火的目的。哈龍1301滅火劑必須達到一定濃度才能實現有效滅火,適航CCAR29條款以及HB7879[1]等標準規定了哈龍1301滅火劑體積設計濃度必須不低于6%且需維持0.5 s。由于直升機動力艙并非密閉空間,設計有通風冷卻系統,不利于滅火劑聚集,因此滅火劑的快速釋放對飛機動力艙內滅火劑有效濃度的形成有至關重要的影響。而滅火劑快速釋放取決于滅火系統管網壓力和阻力特性,因此開展對系統壓力特性和阻力特性的研究具有重要意義。

現有研究中[2-3],對1211滅火劑在管網內的阻力特性研究較為充分。由于鹵代烷1211滅火劑在管網內流動較為穩定,且噴射時間相對較長,因此鹵代烷1211滅火劑噴射過程容易描述。而哈龍1301滅火劑在管內流動狀態為復雜的氣液兩相狀態,并且在不同管路段,由于壓力不同,兩相流狀態也隨之變化,因此流動更為復雜,釋放過程更難準確描述。徐才林[4]通過一元粘性流體微分方程給出哈龍1301滅火劑在管路內壓降的理論值,主要給出穩態情況下,管路內的壓降計算公式。Elliott[5]分析了滅火瓶內壓力變化曲線,給出滅火劑釋放的四個重要時刻,并分析了四個重要時刻滅火瓶內的氣液狀態特性。Pitts[6]等做了大量滅火劑噴射試驗,研究了包含哈龍1301等多種滅火劑的噴射時間、滅火瓶壓力等參數變化規律,而對帶有管路的滅火系統研究較少。李淑艷[7]通過逐秒迭代方法,開發了管網計算的程序,可得到管網噴射時間計算值,而對管網壓力采用測試結果經驗值。徐可[8]主要通過計算方法分析了不同管徑對滅火劑釋放時間的影響,主要是針對船用滅火劑的研究,滅火系統釋放時間相對較長,與直升機滅火系統設計要求也有較大差異。蔡宇武等[9]研究了超細干粉在直管段的噴放特性,發現壓力時間特性存在三個階段。

目前,滅火系統設計中對系統釋放過程中壓力阻力特性的研究較少,大多是研究滅火劑釋放后的濃度分布[10-12]。而在非封閉的動力艙中,要使滅火劑在動力艙各部位形成設計濃度并維持一定時間,滅火劑快速釋放是重要設計要求。研究滅火劑瞬態釋放規律對優化滅火系統中滅火瓶設計、管網布置及噴嘴構型設計具有重要意義。本文主要通過試驗研究了滅火瓶充裝壓力對滅火劑釋放特性的影響,以及管網不同位置處的滅火劑釋放特性變化規律。

1 試驗系統

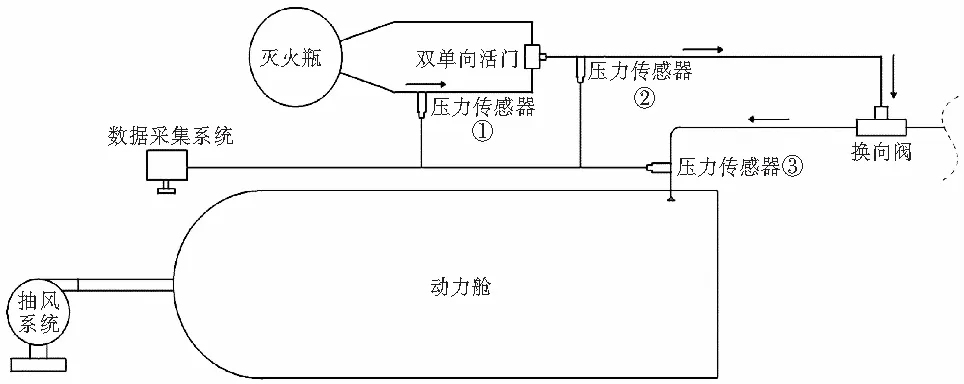

本試驗是在直升機所實驗室進行,試驗系統如圖1所示。該系統主要由以下幾部分組成:滅火瓶及釋放系統,試驗管路,數據采集系統,動力艙,抽風系統。滅火瓶采用直升機機載滅火瓶,滅火瓶釋放由引爆裝置引爆安全膜釋放滅火劑。試驗管路由不銹鋼管和鋁合金管組成,與機上管路構型保持一致,最后在動力艙釋放滅火劑。

試驗溫度常溫常壓,滅火瓶充裝壓力兩種狀態分別為2.4 MPa和4.2 MPa,分別測試高壓和低壓兩種對滅火劑釋放時間的影響。通風系統流量范圍0~3215 m3/h,通風量控制精度為±2%,可模擬直升機真實飛行時的通風狀態。在試驗段共布置3個壓力傳感器,如圖中所示。壓力傳感器經直升機所理化室進行標定,采樣頻率20 Hz。

圖1 試驗系統回路圖

2 結果分析與討論

本文通過滅火系統滅火劑釋放試驗,研究滅火瓶壓力變化對滅火劑噴施過程中壓力特性變化的影響,以及在不同壓力下滅火系統管網不同位置處的壓力特性的變化。

2.1 壓力時間特性

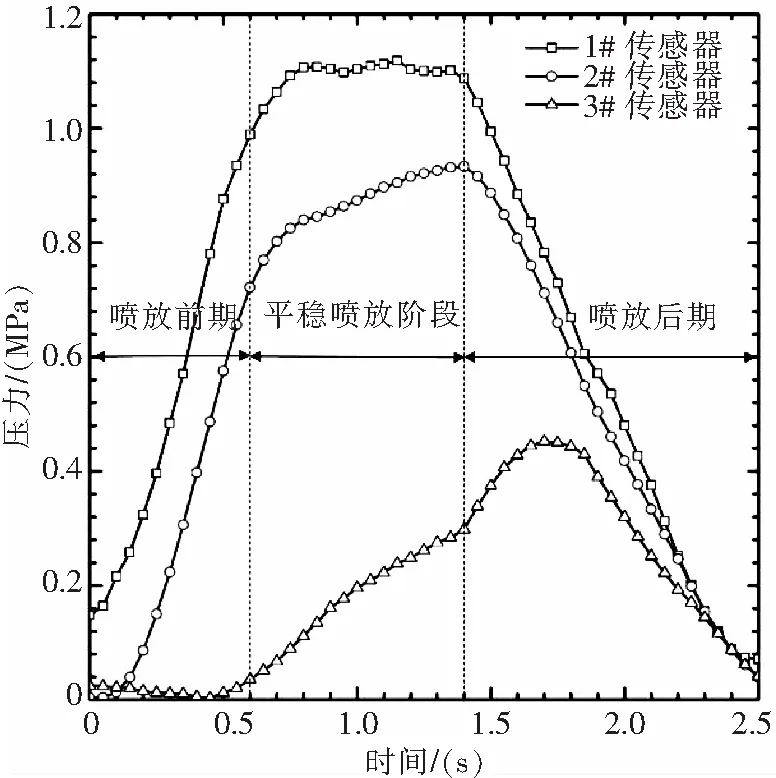

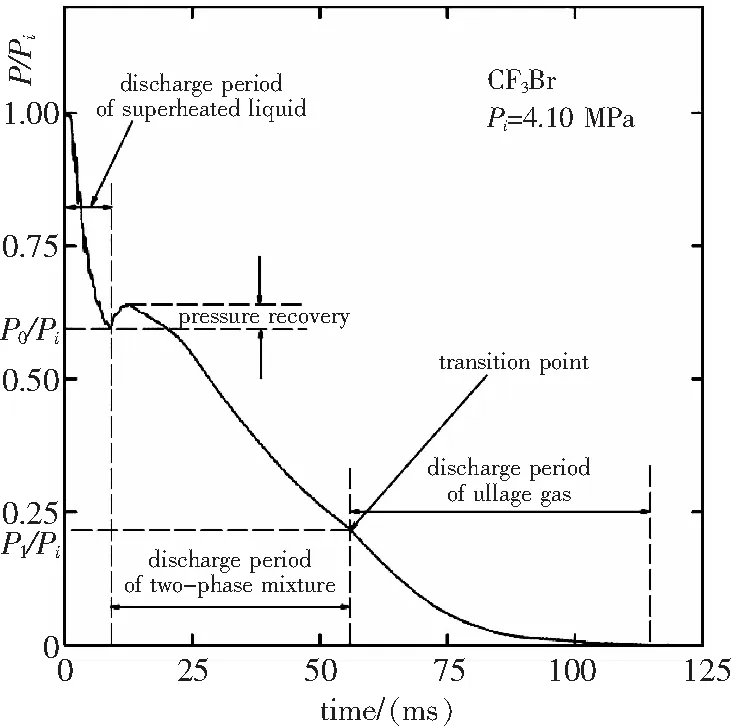

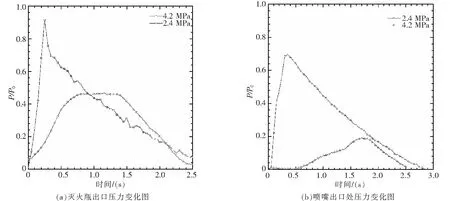

在不同的試驗條件下,滅火系統從噴放開始到噴放結束的過程中,管網的壓力時間特性變化不同。在充裝壓力2.4 MPa系統中,管網壓力時間特性與蔡宇武[9]等人研究的干粉滅火劑的釋放規律基本一致,如圖2所示。滅火劑釋放過程可以分為三個階段:

1)噴放前期:當觸發滅火瓶保護膜后,滅火劑迅速釋放在管網系統中,充填整個管網系統。這個過程是自由膨脹的過程,哈龍1301滅火劑進入管網中,壓縮管路中的空氣,同時克服管路各段阻力,使管內各點壓力迅速上升。當管網充滿滅火劑后,由于噴頭的流量特性,流速趨于穩定,管路中壓力也趨于穩定。

2)平穩噴放階段:當滅火劑從噴嘴處開始釋放后,由于噴嘴處流量限制,在該段時間內管網內的滅火劑流動基本為穩定流動,滅火劑流經管網系統需克服的阻力基本穩定,因此在管路各處壓力也基本趨于穩定,此時的壓力時間曲線基本為平行于時間軸的直線。而噴嘴出口處從開始噴射到噴射穩定,壓力平緩上升。此階段是液態滅火劑有效釋放的重要階段,滅火瓶內大部分滅火劑在此階段釋放到動力艙中形成有效滅火濃度。

3)噴放后期:當哈龍1301液態滅火劑噴射完后,瓶內氮氣驅動哈龍蒸汽以及管內殘留的哈龍滅火劑繼續噴射。由于此階段氮氣和哈龍蒸汽占比較多,并且氣相釋放速度要遠低于液相釋放速度[6],如圖2所示,因此此階段持續時間也相對較長。

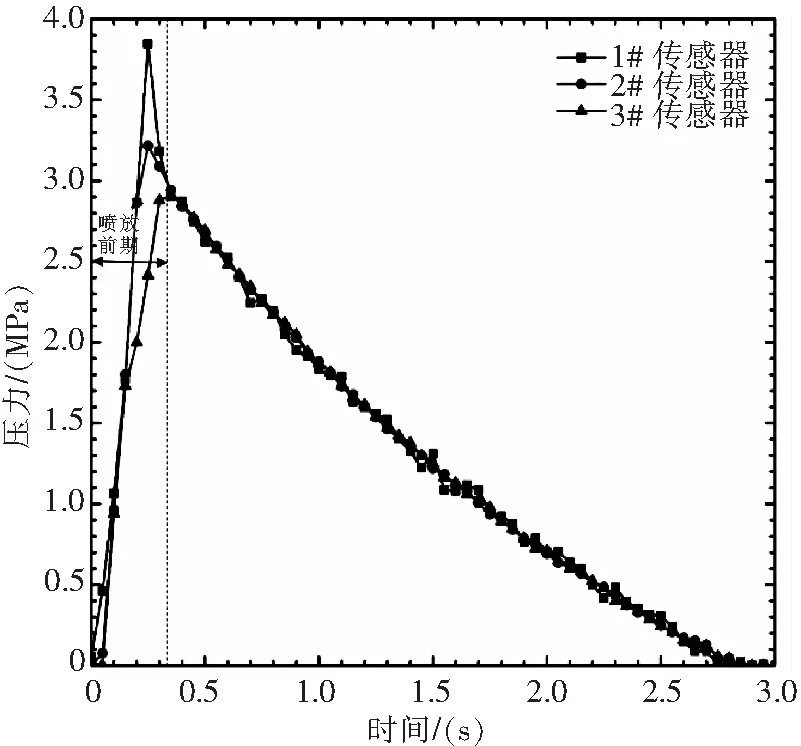

而在充裝壓力4.2 MPa的系統中,滅火劑的壓力特性與2.4 MPa系統有很大差異,釋放過程中壓力特性只有兩個階段,如圖3所示。由4.2 MPa系統壓力時間特性可以看出,在噴放前期1#、2#和3#壓力傳感器壓力幾乎是同步變化,此時滅火劑充滿管路的過程幾乎是瞬時完成的。當噴嘴處壓力達到最大值后,管網各處的壓力緩慢下降,直至噴射過程完成,各處壓力幾乎同步變化。因此在4.2 MPa系統中,哈龍滅火劑并沒有發生明顯的氣化過程,噴射過程沒有明顯的變慢。由圖4可知,在4.2 MPa系統,管網系統中壓力下降到系統最大壓力的25%,歷時1.7 s;而在2.4 MPa系統中,管網系統中壓力下降到系統最大壓力的25%,歷時2.2 s。從圖5對比可知,4.2 MPa系統中大部分滅火劑釋放在中前期已完成;而2.4 MPa系統中,滅火劑釋放主要集中在中后期。這是由于低壓系統中滅火劑氣相占比較高,滅火劑釋放較為緩慢。通過以上分析可得出,2.4 MPa系統中,滅火劑噴射后形成的平均滅火劑濃度要低于4.2 MPa系統。表1中滅火劑濃度維持6%以上時間可印證此現象,從表中數據可知,4.2 MPa系統中滅火劑維持6%以上濃度的時間基本為2.4 MPa系統的2倍。因此減少系統阻力,提高滅火劑釋放速度,對維持滅火劑有效濃度至關重要。

圖2 滅火劑在2.4 MPa充裝壓力下管網流動

圖3 滅火劑在4.2 MPa充裝壓力下管網流動

圖4 典型工況下滅火瓶內壓力時間曲線

圖5 壓力變化對比圖

表1 動力艙滅火劑濃度維持時間

2.2 阻力特性

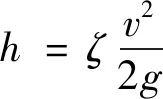

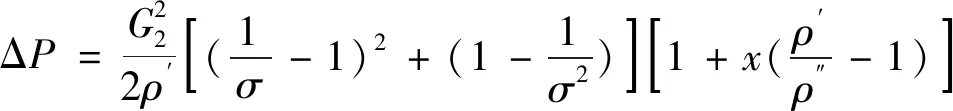

由上節可知,在不同充裝壓力條件下,滅火劑釋放過程差異較大。滅火劑從滅火瓶釋放到管網中,經過了漸縮的局部阻力損失。由圖2和圖3可知,在4.2 MPa系統中該阻力損失最大約為0.4 MPa,約為充填壓力的9.5%;而在2.4 MPa系統中該阻力損失最大約為1.1 MPa,約為充填壓力的45.8%。單相流突縮局部損失可由公式(1)評估。單相流突縮的局部阻力損失約為0.28 MPa,因此在2.4 MPa系統中,滅火劑從滅火瓶噴出時氣相含氣率較高。氣液兩相流通過突縮部件時的局部壓力損失可由公式(2)評估。由公式(2)可知,含氣率越高,阻力損失越大,這是因為含氣率越高,氣液兩相之間摩擦損失越大。

(1)

(2)

由圖3可知,4.2 MPa時,系統在雙單向活門處最大壓力損失約為0.6 MPa,而在雙單向活門和滅火管路出口之間的壓力損失約為0.3 MPa,其中包含約3 m的管路阻力損失和三通局部阻力損失,約占充裝系統壓力的21%,如表2所示。在滅火劑釋放過程中,流經雙單向活門時局部阻力損失較大(主要包括三通的局部阻力損失和克服彈簧壓力的阻力損失),雙單向活門會導致滅火劑釋放后期壓力降低時,較多滅火劑滯留滅火瓶內。但滅火管路出口處達到最大壓力的時間相比滅火瓶出口處和雙單向活門出口最大壓力的時間要延遲0.1 s,而最大壓力后,系統內壓力基本一致。因此在4.2 MPa系統中,由于系統驅動力較大,液態滅火劑會快速釋放,液態滅火劑在噴放前期已完成噴射。

表2 部件阻力

由圖3可知,在2.4 MPa系統中,系統克服雙單向活門的局部阻力損失約0.26 MPa,流經雙單向活門后克服管路阻力損失約0.6 MPa,約占低壓系統壓力35%。由表2可知,在低壓系統中,釋放閥門和管路造成的阻力損失占系統充填壓力的70%。可看出,在滅火系統中,氣液兩相存在會極大地增加系統阻力,不利于滅火劑噴射過程。因此,為保證在低壓系統中滅火劑能盡可能快速釋放,應盡量保證系統阻力最低。

3 結論

本文通過對直升機滅火系統管網的試驗研究,分析了滅火劑釋放時壓力時間特性和阻力特性。分析結果表明,滅火瓶閥門與管路接口形狀變化造成的局部阻力損失,對氣液兩相影響極大,應盡可能減少接口形狀變化。同時,合理設計滅火系統管網布置,應使管網系統阻力盡可能小,保證系統驅動力能夠將盡可能多的滅火劑噴射到動力艙中,從而保證滅火劑在動力艙的濃度維持時間。