磨粒類型對K9玻璃剪切增稠拋光的影響

段世祥,呂冰海,鄧乾發

精密與超精密加工

磨粒類型對K9玻璃剪切增稠拋光的影響

段世祥,呂冰海,鄧乾發

(浙江工業大學 機械工程學院,杭州 310023)

采用剪切增稠拋光方法對K9玻璃進行拋光,以工件表面粗糙度為評價指標,研究不同磨粒拋光液對K9玻璃的拋光效果。采用金剛石、CeO2、Al2O3和SiO2等4種單一磨粒,以及金剛石+SiO2混合磨粒,制備了不同的剪切增稠拋光液,并測試其流變特性。以20 mm K9玻璃圓片為工件,首先在相同磨粒濃度下,進行4種單一磨粒拋光液的拋光實驗,觀測在拋光時間不同時工件表面粗糙度的變化情況,比較4種拋光液的拋光效果。然后,對比CeO2拋光液與金剛石+SiO2混合磨粒拋光液的拋光效果,并分析討論混合磨粒拋光液的材料去除過程。使用CeO2拋光液拋光35 min后,將工件的表面粗糙度從(233.1±15.2)nm降至(1.6±0.2)nm;金剛石拋光液次之,在拋光55 min后工件的表面粗糙度達到(1.86± 0.2)nm;Al2O3拋光液的效果相對最差。采用SiO2(質量分數10%)+金剛石(質量分數5%)拋光液,在拋光5 min后工件的表面粗糙度比CeO2拋光液的低53.3%;在拋光35 min后,工件的表面粗糙度從(230.7±10.5)nm降至(1.43±0.9)nm。在金剛石(質量分數5%)拋光液中添加不同濃度SiO2磨粒的拋光實驗中發現,在拋光初始階段,拋光效率隨著SiO2磨粒濃度的增加而增大。CeO2拋光液和SiO2(質量分數10%)+金剛石(質量分數5%)拋光液的拋光效果相對最優,后者在低表面質量時的拋光效率更高。

剪切增稠拋光;K9玻璃;SiO2;CeO2;表面粗糙度

K9光學玻璃是光學元件中最為常見的材料之一[1-2],拋光是獲得K9光學玻璃元件光滑、無損傷表面的重要終加工手段。近幾十年來,很多先進的拋光方法被成功應用于光學零件的加工,如磁流變拋光(Magnetorheological finishing)[3-4]、化學機械拋光(Chemical mechanical polishing)[5]、氣囊拋光(Bonnet polishing)[6]等。Gupta等[7]利用磁流變拋光技術對石英玻璃進行了拋光,在拋光90 min后其表面粗糙度由0.594 nm降至0.165 nm。陳廣林等[8]使用CeO2納米粒子拋光液對石英玻璃進行了化學機械拋光,在拋光30 min后玻璃表面無劃痕,并且表面粗糙度可以達到10 nm。宋劍鋒等[9]使用氣囊拋光技術對K9球面玻璃進行了拋光,在75 min內將磨砂的毛坯球面拋光至表面粗糙度6.3 nm。Zhao等[10]采用軟磨料旋轉流(SARF)拋光方法,對大尺寸K9光學玻璃進行了拋光,在拋光1.5 h后其表面粗糙度由原始的37.28 nm降至4.51 nm。目前,采用磁流變拋光技術能對光學玻璃進行高質量拋光,但是其拋光效率不高、成本較高。雖然化學機械拋光技術的拋光效率較高,但是其拋光效果相對較差,且拋光液具有一定的污染性。氣囊拋光技術與磁流變技術相似,其拋光效果優異,但是拋光效率低、設備成本較高[6]。由此,找到一種高效、高質量、低成本且綠色的光學元件拋光方式是近年來的研究熱點。

剪切增稠拋光方法(Shear Thickening Polishing,STP)[11-12]是近年來發展起來的一種高效、表面質量高的復雜曲面拋光方法。Shao等[13]使用CeO2作為剪切增稠拋光液磨粒對石英玻璃進行了拋光,在拋光12 min后其表面粗糙度從120 nm降至2.21 nm。Lyu等[14]采用STP方法對黑色鉭酸鋰基片進行了拋光,在拋光4 min后其表面粗糙度/從220.5 nm/ 1 374.6 nm降至4.2 nm/22.1 nm。Wang等[15]采用化學強化剪切增稠拋光法(C?STP)對Ti?6Al?4V進行了拋光,在拋光15 min后將其表面粗糙度從124 nm降至8.6 nm。Shao等[16]通過調控STP拋光液的pH值,在9 min內將高溫鎳基合金渦輪葉片的表面粗糙度從72.3 nm降至4.2 nm。李敏等[17]采用STP拋光液對單晶硅片進行了拋光,去除速率達到0.88 μm/min,在拋光25 min后將其表面粗糙度從422.62 nm降至2.46 nm。STP方法已經被廣泛用于各類工件的拋光中,并取得了不錯的效果。目前,研究的對象主要集中于半導體材料及各種金屬材料,并且研究內容大多針對機械拋光參數和拋光原理,對不同磨粒拋光液的拋光效果和機理的研究較少。

文中采用STP方法對K9玻璃進行拋光,利用流變儀考察不同磨粒拋光液的流變特性,研究不同磨粒拋光液對K9玻璃表面粗糙度的影響,并分析不同磨粒拋光液對K9玻璃的去除機理,這對提高STP方法加工光學工件的效率和效果有著重要意義。

1 剪切增稠拋光原理

為了便于檢測,采用K9平面圓片作為拋光工件,其拋光原理如圖1所示。在拋光過程中,工件與拋光液之間會產生相對運動,當接觸區域的拋光液所受剪切應力超過一定閾值時,拋光液會出現剪切增稠現象,拋光液的黏度會急劇上升。其中,均勻分散的固體分散相微粒匯聚成包含磨粒的“粒子簇”[18],隨著拋光的進行,“粒子簇”對磨粒的把持力增強,形成了“柔性類固著磨具”,并切削去除工件表面的微粗糙峰,從而實現工件的高效、柔性加工[11]。

圖1 K9玻璃圓片的STP原理

2 實驗條件與方法

K9玻璃的STP實驗裝置如圖2所示。通過夾具將工件安裝在工件驅動軸上,驅動軸的傾角(驅動軸與水平面的夾角)為75°。拋光液會隨著拋光槽的轉動與浸入拋光液的工件進行相對運動,通過提升拋光槽的運動速度使拋光液所受剪切速率超過臨界值,工件表面的拋光液會發生剪切增稠現象,從而利用拋光液中磨粒的微切削作用實現工件表面的拋光。

采用20 mm×2 mm(直徑×厚度)的K9玻璃圓片作為實驗對象,如圖3所示,初始表面粗糙度為220~240 nm。K9玻璃的力學性能參數如表1所示,實驗條件如表2所示。STP拋光液由固相分散相顆粒(多羥基聚合物,平均粒徑為12 μm)、去離子水、磨粒和添加劑等均勻混合制備。為了考察不同磨粒對拋光效果的影響,保持拋光液中總磨粒的質量分數為15%不變,分別配制SiO2(平均粒徑為 200 nm)、金剛石(平均粒徑為1.87 μm)、CeO2(平均粒徑為1.87 μm)、Al2O3(平均粒徑為1.87 μm)拋光液,以及金剛石+SiO2混合磨粒拋光液進行拋光。

圖2 STP實驗裝置

圖3 K9玻璃表面

表1 K9玻璃的力學性能參數

Tab.1 Mechanical propertiesof K9 glass

表2 實驗參數

Tab.2 Experimental parameters

采用應力控制流變儀(MCR 302 Anton Paar)測量STP拋光液的流變曲線。測試溫度為25 ℃,測量使用25 mm、錐角2°的轉子,轉子與筒壁的間距為0.1 mm。每次測量重復3次,取其平均值,以消除測量的誤差。

采用光學3D表面輪廓儀(SuperView W1,CHOTEST)測量拋光前后工件的表面粗糙度,取3個測量點的數據(測量點如圖3a所示),將平均值作為實驗結果。采用超景深顯微鏡(VHX?7000,KEYENCE)觀測工件的表面形貌。

3 結果與討論

3.1 不同磨粒剪切增稠拋光液的流變特性

所制備拋光液的流變曲線如圖4所示。剪切增稠基液在剪切速率為100 s?1時,達到峰值黏度(120.2 Pa?s)。CeO2與金剛石拋光液的峰值剪切速率與基液的基本相同,但是其峰值黏度大幅降低。Al2O3的加入使得拋光液的峰值剪切速率和峰值黏度均有所降低。純SiO2拋光液的黏度隨著剪切速率的增加而上升,并從非連續剪切增稠轉變為連續剪切增稠。SiO2(質量分數5%)+金剛石(質量分數10%)拋光液相較于基液,其峰值剪切速率增大,但其峰值黏度降至60.7 Pa?s。SiO2(質量分數10%)+金剛石(質量分數5%)拋光液與基液相比,其峰值剪切速率增大至202 s?1,峰值黏度降至90.0 Pa?s。從結果來看,與剪切增稠基液相比,CeO2和金剛石磨粒對峰值剪切速率無影響,Al2O3磨粒的加入會降低峰值剪切速率,SiO2磨粒則會提高峰值剪切速率。這是因為SiO2顆粒聚集體與固相分散粒子之間產生了氫鍵,進而兩者形成了網格結構[19],隨著SiO2濃度的增加,氫鍵的數量增加,拋光液網格結構更加穩定,需要更大的剪切速率才能將網格結構破壞。添加磨粒后拋光液的峰值黏度均小于剪切增稠基液的峰值黏度,對于CeO2、金剛石和Al2O3磨粒,這是因為磨粒的加入使得固相顆粒之間的聯結強度降低;對于SiO2磨粒,因其粒徑較小,它會在大粒徑的其他磨粒與固相顆粒之間起到潤滑作用[20],導致其峰值黏度下降。金剛石、Al2O3和CeO2拋光液的峰值黏度均低于混合磨粒(金剛石+SiO2)拋光液的峰值黏度。這是因為SiO2磨粒的粒徑小,與其他磨粒相比,在相同質量分數下SiO2粒子的數量更多,在高剪切速率下增加了所形成“粒子簇”的數量,并增大了流動阻力,從而使黏度升高。

圖4 STP拋光液的流變曲線

3.2 不同單一磨粒拋光液對拋光過程的影響

對比了CeO2、金剛石、SiO2和Al2O3單一磨粒拋光液對K9玻璃的拋光效果,拋光后工件的表面粗糙度隨拋光時間的變化曲線如圖5所示。

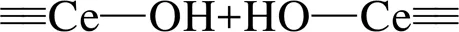

由圖5可知,CeO2磨粒拋光液的效率(文中均指工件表面粗糙度降低的效率)相對最高,拋光后工件的表面形貌見圖6。在拋光15 min后,工件的表面粗糙度從(233.1±15.2)nm降至(15.1± 6.3)nm,在拋光25 min時工件的表面粗糙度達到(2.46±1.14)nm,如圖6所示。雖然CeO2磨粒的硬度(Mohs 6)在4種磨粒中最低,且略低于工件的硬度,但CeO2能夠與玻璃的主要成分SiO2發生化學作用。如式(1)—(3)所示[13],K9玻璃在水環境中與水會發生反應,生成硅烷醇,Ce原子在水環境下與游離的OH?聯結,形成了Ce的氫氧化物,Ce的氫氧化物與硅烷醇形成Ce—O—Si,而Ce—O—Si的鍵能大于Si—O—Si的鍵能。通過磨粒的相對運動就能將二氧化硅有效去除[21],從而實現高效的拋光。

圖5 不同拋光液的表面粗糙度Sa

圖6 CeO2拋光液拋光后工件形貌

金剛石拋光液在拋光前5 min的拋光效率高于CeO2拋光液,但是在拋光15 min時其表面粗糙度未降反升。這是因為初始工件表面較為粗糙,而金剛石顆粒的硬度(Mohs 10)極高,在剪切增稠效應的作用下,金剛石磨粒可以高效地切削工件的表面粗糙峰,使得工件的表面粗糙度快速下降(圖7a)。同時,金剛石磨粒在去除微凸峰的同時會形成凹坑(圖7b),導致表面粗糙度反而升高。隨著拋光的進行,工件表面得到均勻去除(圖7c),表面粗糙度在拋光時間較長(55 min)后也可達到較好的表面粗糙度,=(1.86±0.2)nm。

Al2O3拋光液在拋光后的工件表面形貌變化如圖8所示。在拋光55 min后,工件的表面粗糙度降至(58.6±1.5)nm,拋光效果相對最差。這一方面是因為雖然Al2O3磨粒的硬度(Mohs 9)低于金剛石磨粒的硬度,但仍遠高于工件材料的硬度,在拋光時會在去除微凸峰的同時形成凹坑;另一方面,在該濃度下Al2O3拋光液剪切增稠后的峰值黏度小于金剛石拋光液的峰值黏度,拋光力較小,這進一步降低了拋光效率,從而需要更長的時間才能達到較低的表面粗糙度。

圖7 金剛石拋光液拋光后工件形貌

圖8 Al2O3拋光液拋光后工件形貌

SiO2拋光液拋光的工件表面形貌變化情況如圖9所示,其拋光效果不如金剛石和CeO2拋光液。這是因為SiO2磨粒的硬度(Mohs 7)較低,與工件的硬度接近,材料去除效率較低,且SiO2拋光液的剪切增稠效應強度較弱。同時,平均粒徑為12 μm的固相粒子形成的“團聚體”無法有效把持住磨粒[22],也降低了拋光效率。由于SiO2磨粒的尺寸遠小于其他3種磨粒的尺寸,在質量分數相同時,其顆粒數量遠多于其它拋光液中的磨粒,參與材料去除的切削刃數量會增加,從而在一定程度上提高了拋光效率(高于Al2O3拋光液)。

圖9 SiO2拋光液拋光后工件的形貌

3.3 混合磨粒對拋光過程的影響

實驗中發現,在金剛石磨粒中加入納米SiO2磨粒能取得良好的拋光效果。經2種混合磨粒拋光液拋光后,工件的表面粗糙度隨拋光時間的變化曲線如圖10所示。2種混合磨粒拋光液在拋光55 min后將工件的表面粗糙度降至2 nm內。

圖10 混合磨粒拋光液的表面粗糙度Sa

采用SiO2(質量分數10%)+金剛石(質量分數5%)拋光液拋光5 min后,工件的表面粗糙度比CeO2拋光液的低53.3%,其拋光表面形貌的對比如圖11所示。采用SiO2(質量分數10%)+金剛石(質量分數5%)拋光液時,拋光液中的分散相會包裹住金剛石磨粒和SiO2磨粒,形成“粒子簇”,其中SiO2磨粒因其粒徑較小,填滿了“粒子簇”內部的間隙,SiO2粒子會聯結不同的固相粒子鏈單元,從而起到交聯劑的作用[19](如圖12所示),將大磨粒與固相顆粒更緊密地連接起來,使得拋光液的峰值黏度增大,SiO2與金剛石磨粒相互配合,團聚體與工件接觸部分的“微切削刃”增多,當與工件表面微凸峰接觸時,SiO2磨粒會對金剛石磨粒無法接觸的細微凸起進行切削,實現更加高效的拋光。同時,SiO2所形成的結構在剪切破壞后更容易恢復[23],使得拋光液的適應性更強,從而達到比CeO2拋光液更高效的加工。

采用SiO2(質量分數10%)+金剛石(質量分數5%)拋光液拋光5 min后的拋光效果好于SiO2(質量分數5%)+金剛石(質量分數10%)拋光液。這是因為隨著SiO2磨粒的增加,穿插于固相粒子與金剛石之間的SiO2磨粒增加(圖12),SiO2與固相顆粒之間形成的氫鍵增強了團聚體內部的穩定,SiO2濃度越高團聚體的強度越大,使拋光液的峰值黏度增大(見圖4),且后者金剛石磨粒的濃度更高,更易在工件表面形成凹坑(見圖13)。

隨著拋光時間的延長,工件表面的缺陷數量會減少,2種混合磨粒(SiO2+金剛石)拋光液呈現出與CeO2拋光液類似的低表面粗糙度拋光效果。在拋光55 min后,3種拋光液均能將工件表面拋光至超光滑表面,表面粗糙度達到0.9 nm。相較于SiO2(質量分數10%)+金剛石(質量分數5%)拋光液,采用CeO2拋光液拋光后,其工件表面出現了更多的凹坑和更明顯的劃痕,如圖14所示。這主要是因為CeO2磨粒的機械去除能力不足,使其在相對較短的時間內未能有效地將工件表面較深的劃痕去除。

經拋光后,混合磨粒拋光液和CeO2拋光液均能使工件達到較優的拋光表面。從3種拋光液拋光55 min后的SEM圖(圖15)可以看到,SiO2(質量分數5%)+金剛石(質量分數10%)拋光液和CeO2拋光液在拋光后均會殘留損傷(圖15a、b),CeO2拋光液在拋光后會產生大量細小的劃痕,在更高的放大倍率下發現,該損傷是因磨粒在工件表面發生反應后被磨粒剝落而造成的細微劃痕,CeO2拋光液難以將工件表面拋光至無損表面。經SiO2(質量分數5%)+金剛石(質量分數10%)拋光液拋光后,工件會殘留細小劃痕和小凹坑。在更高的倍率下發現,這些缺陷應是工件的自身缺陷,而非拋光所致。SiO2(質量分數5%)+金剛石(質量分數10%)拋光液對工件表面殘余的細微缺陷需要更長的拋光時間去除,SiO2(質量分數10%)+金剛石(質量分數5%)拋光液在拋光后則能達到基本無損的拋光表面,在更高的倍率下發現,僅殘留1個細小凹坑,更高濃度的SiO2對工件表面殘余的缺陷有著更好的拋光效果,這一點與前面的分析(圖12)一致,這表明SiO2混合磨粒拋光液對K9玻璃的拋光具有更好的效果。

圖11 CeO2拋光液與SiO2(10%)+金剛石(5%)拋光液拋光5 min后工件表面形貌對比

圖12 拋光過程示意圖

圖13 2種混合磨粒拋光液拋光5 min后工件的超景深圖

圖14 CeO2拋光液和SiO2(10%)+金剛石(5%)拋光液拋光后工件超景深圖

圖15 不同拋光液拋光55 min后的SEM圖

3.4 不同納米SiO2濃度對拋光效果的影響

為了進一步探究SiO2濃度對混合磨粒拋光液拋光效果的影響,以質量分數5%的金剛石拋光液為基準液,向基準液中添加質量分數為1%、3%、5%的納米SiO2進行拋光,結果如圖16所示。

由圖16可見,隨著SiO2磨粒濃度的增加,在低表面質量時拋光效率逐漸增加,在拋光15 min后達到最大差距。隨著拋光時間的增加,拋光效率的差距逐漸縮小,在拋光55 min后均達到表面粗糙度2 nm以下。工件在不同時間的形貌如圖17所示。在拋光15 min時,隨著SiO2濃度的增加,工件表面的小凹坑數量逐漸減少。在拋光25 min后,工件表面的小凹坑數量與拋光15 min時相比明顯下降,在拋光55 min后工件均能達到超光滑表面。SiO2(質量分數10%)+金剛石(質量分數5%)拋光液的拋光效率相對最高,在拋光25 min后工件的表面粗糙度降至2.3 nm,在拋光55 min后達到0.9 nm。這表明添加了SiO2磨粒的拋光液對工件表面微粗糙峰有著顯著的去除效果。在此次實驗范圍內,SiO2的濃度越高,對去除工件表面微粗糙峰的效率也越高。這一方面是因為隨著SiO2磨粒的加入,使得拋光液整體磨粒的濃度升高,拋光效率加快;另一方面,SiO2磨粒濃度的增加,使得在拋光過程中形成的團聚體“強度”更高,進而使得峰值黏度更高,繼而達到更高的去除效率,這一點與3.3節的分析一致。

圖16 不同SiO2濃度拋光液表面粗糙度Sa結果

圖17 不同濃度SiO2+金剛石(質量分數5%)拋光液拋光不同時間后的形貌

4 結論

采用剪切增稠拋光液對K9玻璃進行了拋光,研究了不同磨粒拋光液的拋光效果和流變特性,得到如下結論。

1)金剛石、CeO2和Al2O3拋光液的峰值黏度依次降低,純SiO2拋光液的黏度隨著剪切速率的增大而增大。混合磨粒(SiO2+金剛石)的拋光液峰值黏度高于其他磨粒拋光液的峰值黏度,其中SiO2(質量分數10%)+金剛石(質量分數5%)拋光液的峰值黏度高于SiO2(質量分數5%)+金剛石(質量分數10%)拋光液的峰值黏度,峰值剪切速率則低于后者。

2)實驗結果表明,CeO2拋光液在拋光35 min后將工件的表面粗糙度從(233.1±15.2)nm降至(1.6±0.2)nm;金剛石拋光液次之,在拋光55 min后將工件的表面粗糙度降至(1.86±0.1)nm;純SiO2拋光液再次之;Al2O3拋光液的拋光效果相對最差。質量分數10%的SiO2+質量分數5%的金剛石的拋光液的效率相對最優,在拋光5 min后工件的表面粗糙度S比CeO2拋光液的低53.3%,在拋光35 min后將工件的表面粗糙度S降至(1.43±0.9)nm。

3)不同濃度SiO2的混合磨粒實驗表明,在工件表面質量較差時,隨著拋光液中SiO2濃度的增加,拋光效率也隨之增大。將SiO2磨粒填充在STP拋光液中固相顆粒形成的分子鏈之間,與大粒徑磨粒互補,SiO2會對工件表面較小的微粗糙峰進行去除,金剛石磨粒則對較大的微粗糙峰進行去除,大小磨粒協同作用,從而對工件表面微粗糙峰進行高效去除,得到了超光滑表面。

[1] 張旭, 秦世康, 齊歡, 等. 超聲輔助微細磨料水射流沖蝕K9玻璃的實驗研究[J]. 表面技術, 2021, 50(11): 346-353.

ZHANG Xu, QIN Shi-kang, QI Huan, et al. Experimental Study on Erosion Processing of K9 Glass Using Ultrasonic- Assisted Micro-Abrasive Water Jet[J]. Surface Technology, 2021, 50(11): 346-353.

[2] 李錢陶, 熊長新, 楊長城. K9光學玻璃化學鋼化技術研究[J]. 應用光學, 2021, 42(1): 188-193.

LI Qian-tao, XIONG Chang-xin, YANG Chang-cheng. Research on Chemical Strengthening Technology for K9 Optical Glass[J]. Journal of Applied Optics, 2021, 42(1): 188-193.

[3] 王嘉琪, 肖強. 磁流變拋光技術的研究進展[J]. 表面技術, 2019, 48(10): 317-328.

WANG Jia-qi, XIAO Qiang. Research Progress of Ma-gne-torheological Polishing Technology[J]. Surface Tech-nology, 2019, 48(10): 317-328.

[4] 石峰, 萬穩, 戴一帆, 等. 磁流變拋光對熔石英激光損傷特性的影響[J]. 光學精密工程, 2016, 24(12): 2931- 2937.

SHI Feng, WAN Wen, DAI Yi-fan, et al. Effect of Mag-netorheological Finishing on Laser Damage Properties of Fused Silica[J]. Optics and Precision Engineering, 2016, 24(12): 2931-2937.

[5] 袁菘, 郭曉光, 金洙吉, 等. 金剛石化學機械拋光研究現狀[J]. 表面技術, 2020, 49(4): 11-22.

YUAN Song, GUO Xiao-guang, JIN Zhu-ji, et al. Research Status on Chemical Mechanical Polishing of Diamond[J]. Surface Technology, 2020, 49(4): 11-22.

[6] 王振忠, 施晨淳, 張鵬飛, 等. 先進光學制造技術最新進展[J]. 機械工程學報, 2021, 57(8): 23-56.

WANG Zhen-zhong, SHI Chen-chun, ZHANG Peng-fei, et al. Recent Progress of Advanced Optical Manufacturing Technology[J]. Journal of Mechanical Engineering, 2021, 57(8): 23-56.

[7] GUPTA M K, DINAKAR D, CHHABRA I M, et al. Experimental Investigation and Machine Parameter Opti-mization for Nano Finishing of Fused Silica Using Mag-netorheological Finishing Process[J]. Optik, 2021, 226: 165908.

[8] 陳廣林, 劉德福, 陳濤, 等. CeO2納米粒子拋光液分散穩定性及其化學機械拋光特性研究[J]. 表面技術, 2016, 45(11): 187-193.

CHEN Guang-lin, LIU De-fu, CHEN Tao, et al. Disper-sion Stability of CeO2Nano Particles Polishing Agent and Its Properties in Chemical Mechanical Polishing Process [J]. Surface Technology, 2016, 45(11): 187-193.

[9] 宋劍鋒, 姚英學, 謝大綱. 球面光學零件氣囊拋光工藝參數優化的研究[J]. 光學技術, 2014, 40(2): 99-104.

SONG Jian-feng, YAO Ying-xue, XIE Da-gang. Research on the Optimization of the Process Parameters of the Bonnet Polishing the Spherical Optical Parts[J]. Optical Technique, 2014, 40(2): 99-104.

[10] ZHAO Jun, HUANG Jin-feng, WANG Rui, et al. Inves-tigation of the Optimal Parameters for the Surface Finish of K9 Optical Glass Using a Soft Abrasive Rotary Flow Polishing Process[J]. Journal of Manufacturing Processes, 2020, 49: 26-34.

[11] 李敏. 剪切增稠拋光方法的基礎研究[D]. 長沙: 湖南大學, 2015: 30-43. LI Min. Fundamental Research on Shear-Thickening Poli-shing Method[D]. Changsha: Hunan University, 2015: 30-43.

[12] LI Min, LYU Bing-hai, YUAN Ju-long, et al. Shear- Thickening Polishing Method[J]. International Journal of Machine Tools and Manufacture, 2015, 94: 88-99.

[13] SHAO Qi, DUAN Shi-xiang, FU Lin, et al. Shear Thicke-ning Polishing of Quartz Glass[J]. Micromachines, 2021, 12(8): 956.

[14] LYU B H, SHAO Q, HANG W, et al. Shear Thickening Polishing of Black Lithium Tantalite Substrate[J]. Interna-tional Journal of Precision Engineering and Manufac-turing, 2020, 21(9): 1663-1675.

[15] WANG Jia-huan, LYU Bing-hai, JIANG Liang, et al. Che-mistry Enhanced Shear Thickening Polishing of Ti- 6Al-4V[J]. Precision Engineering, 2021, 72: 59-68.

[16] SHAO Qi, LYU Bing-hai, YUAN Ju-long, et al. Shear Thickening Polishing of the Concave Surface of High- Temperature Nickel-Based Alloy Turbine Blade[J]. Journal of Materials Research and Technology, 2021, 11: 72-84.

[17] 李敏, 袁巨龍, 呂冰海. 剪切增稠拋光磨料液的制備及其拋光特性[J]. 光學精密工程, 2015, 23(9): 2513-2521. LI Min, YUAN Ju-long, LYU Bing-hai. Preparation of Shear Thickening Polishing Abrasive Slurries and Their Polishing Properties[J]. Optics and Precision Engineering, 2015, 23(9): 2513-2521.

[18] PETERS I R, MAJUMDAR S, JAEGER H M. Direct Observation of Dynamic Shear Jamming in Dense Sus-pen-sions[J]. Nature, 2016, 532(7598): 214-217.

[19] 張周玲. 聚氧化乙烯/納米二氧化硅水溶液剪切增稠行為的研究[D]. 合肥: 安徽大學, 2012: 35-38. ZHANG Zhou-ling. Studies on the Shear-Thickening Be-ha-vior of Solution Composed of PEO and Nano-SiO2[D]. Hefei: Anhui University, 2012: 35-38.

[20] PRABHU T A, SINGH A. Effect of Carrier Fluid and Particle Size Distribution on the Rheology of Shear Thickening Suspensions[J]. Rheologica Acta, 2021, 60(2): 107-118.

[21] HOSHINO T, KURATA Y, TERASAKI Y, et al. Me-chanism of Polishing of SiO2Films by CeO2Particles[J]. Journal of Non-Crystalline Solids, 2001, 283(1-3): 129-136.

[22] 翁海舟, 呂冰海, 胡剛翔, 等. 石英晶片剪切增稠拋光優化實驗[J]. 納米技術與精密工程, 2017, 15(3): 227-233. WENG Hai-zhou, LYU Bing-hai, HU Gang-xiang, et al. Optimization Experiments for Shear Thickening Polishing of Quartz Substrates[J]. Nanotechnology and Precision Engineering, 2017, 15(3): 227-233.

[23] 于淼. 納米二氧化硅流體的剪切增稠行為研究[D]. 上海: 上海交通大學, 2019: 20-29. YU Miao. The Study on the Shear Thickening Behaviors of Nanosilica Fluids[D]. Shanghai: Shanghai Jiao Tong University, 2019: 20-29.

Effect of Abrasive Type on Shear Thickening Polishing of K9 Glass

,,

(College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310023, China)

K9 glass is one of the most common materials of optical components. The work aims to polish K9 glass workpiece with shear thickening polishing method, use the surface roughnessof the workpiece as the evaluation index to study the polishing effect of different abrasive slurry on K9 glass. In this paper, four kinds of abrasives of diamond, CeO2, Al2O3and SiO2, and mixed abrasive of diamond+SiO2were used to prepare different shear thickening polishing slurry, and their rheological properties were measured. Firstly, under the same concentration of abrasives, four experiments with different abrasives (diamond, CeO2, Al2O3and SiO2) were carried out. The changes in the surface roughnessof the workpieces at different polishing times were observed, and the polishing effects of the four slurries were compared. Then, the polishing results of CeO2slurry and diamond+SiO2mixed abrasive slurry were compared, and the material removal process of mixed abrasive slurry, CeO2slurry, Al2O3slurry, SiO2slurry and diamond slurry were discussed.Experimental results indicated that the peak viscosity of diamond, CeO2and Al2O3slurry decreased in order, the viscosity of SiO2slurry increased with the increase of shear rate, showing continuous shear thickening and the peak viscosity of the mixed abrasive particles (SiO2+diamond) slurry were higher than other slurries, the peak viscosity of 10wt.% SiO2+5wt.% diamond slurry was higher than that of 5wt.% SiO2+10wt.% diamond slurry, but the peak shear rate was lower than the latter, compared with other abrasives, SiO2abrasive can increase the peak shear rate of shear-thickening slurry; After 35 mins' polishing, the surface roughnessof the workpiece reduced from (233.1±15.2)nm to (1.6±0.2)nm by CeO2slurry; After 55 mins' polishing diamond slurry can reach (1.86±0.2)nm; The effect of Al2O3slurry was the worst, the surface roughnessof the workpiece reduced to (58.6±1.5)nm with 55 mins' polishing. After 35 mins' polishing 5wt.% SiO2+10wt.% diamond slurry can reach (2.4±1.2)nm, but in the first 5 mins, 5wt.% SiO2+10wt.% diamond slurry can reach a lower surface roughnesscompare with CeO2slurry. After 5 mins'polishing with 10wt.% SiO2+5wt.% diamond slurry, the surface roughnesswas 53.3% lower than that obtained by CeO2slurry, and decreased from (230.7±10.5)nm to (1.43±0.9)nm after 35 min polishing. In the initial stage of polishing, the polishing efficiency increased with the increase of SiO2concentration in the 5wt.% diamond slurry. CeO2slurry and 10wt.% SiO2+5wt.% diamond slurry had the best polishing effect. The latter had higher polishing efficiency when the surface quality was low. SiO2abrasive were filled between the molecular chains formed by the solid dispersed particles in the polishing slurry, complementing the large size abrasive. SiO2abrasive will remove the smaller slightly rough peaks on the workpiece surface, while the diamond abrasive can remove the larger slightly rough peaks. The large and small abrasives act synergistically to efficiently remove the slightly rough peaks on the surface of the workpiece to obtain an ultra-smooth surface.

shear thickening polishing; K9 glass; SiO2; CeO2; surface roughness

TG580.692

A

1001-3660(2022)11-0337-10

10.16490/j.cnki.issn.1001-3660.2022.11.032

2021–12–21;

2022–03–15

2021-12-21;

2022-03-15

國家自然科學基金(52175441)

National Natural Science Foundation of China (52175441)

段世祥(1997—),男,碩士,主要研究方向為超精密磨粒加工技術。

DUAN Shi-xiang (1997-), Male, Master, Research focus: ultra-precision processing technology.

呂冰海(1978—),男,研究員,主要研究方向為超精密磨粒加工技術。

LYU Bing-hai (1978-), Male, Researcher, Research focus: ultra-precision processing technology.

段世祥, 呂冰海, 鄧乾發.磨粒類型對K9玻璃剪切增稠拋光的影響[J]. 表面技術, 2022, 51(11): 337-346.

DUAN Shi-xiang, LYU Bing-hai, DENG Qian-fa. Effect of Abrasive Type on Shear Thickening Polishing of K9 Glass[J]. Surface Technology, 2022, 51(11): 337-346.

責任編輯:彭颋