深水油氣閥門關鍵材料模擬腐蝕試驗研究*

余朋偉, 賈軍輝, 孫艷超, 郭佳美, 閆宇航, 何志強

(1.中油國家油氣鉆井裝備工程技術研究中心有限公司,陜西 寶雞 721001;2.寶雞石油機械有限責任公司,陜西 寶雞 721001)

海水腐蝕和高壓環境給深水油氣裝備材料的選擇帶來挑戰,既合適又經濟的材料的選擇非常關鍵。尤其是在水下1 500 m左右的環境中使用的深水閥門,各零部件不僅需要承受來自深水的壓力,還將面臨海水腐蝕(包括化學腐蝕及微生物腐蝕等)。海水中的氯離子具有極強腐蝕活性,會替換掉氯化層中的氧元素,變成可溶性物質,從而造成嚴重的腐蝕破壞。在工作過程中,閥門零件金屬表面還會與腐蝕液體相互作用,從而加劇元件摩擦副的腐蝕與磨損,導致元件的性能和壽命降低[1-3]。

為了更好地了解材料的腐蝕狀況,研究深水閥門耐腐蝕性能,研究人員開發了一種加速腐蝕的試驗方法來實況模擬閥門腐蝕[4-5]。

1 試驗目的和試驗方法

1.1 試驗目的

水下作業時,閥門內部介質為屬性較為復雜的高壓氣液相含酸流體,在閥門開啟狀態下高速流體將對通道產生很強的腐蝕迭代沖刷作用,材料表面由于腐蝕形成銹層,再加上高速流體沖刷,造成各零部件腐蝕損耗。當高速流體中含硫含酸濃度過高時,其破壞作用大大加劇,增加了產品材料的質量損失速率。為降低沖蝕影響,必須尋找高效的耐沖蝕材料,從而提高閥門的周期內可靠性[6-8]。

1.2 試驗裝置

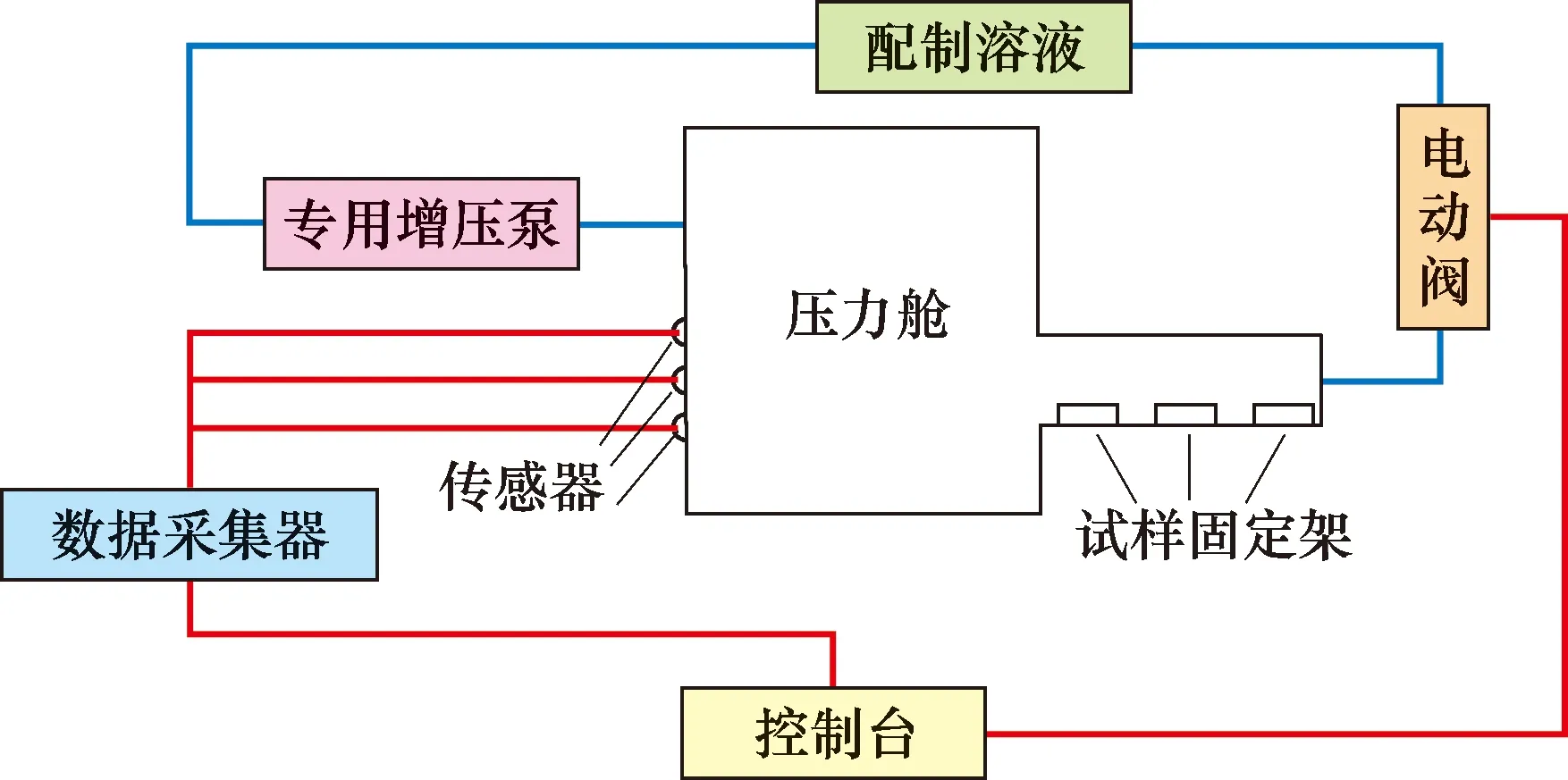

在參考國內外模擬海洋加速腐蝕試驗方法及材料腐蝕模型等有關資料基礎上,設計制造一套全浸腐蝕試驗裝置,進行實況模擬深水閥門腐蝕[9]。

將試驗樣品放在一個固定的密閉高壓艙里,通過增壓泵對艙內注入海水,加壓至15 MPa,保持壓力穩定,以此模擬1 500 m水深的海水壓力。整個試驗裝置各部件均由耐腐蝕材料組成,試驗艙內部有特種防腐涂層,加壓管線采用特種耐蝕管。試驗裝置見圖1。

圖1 模擬腐蝕試驗裝置

1.3 試驗方法

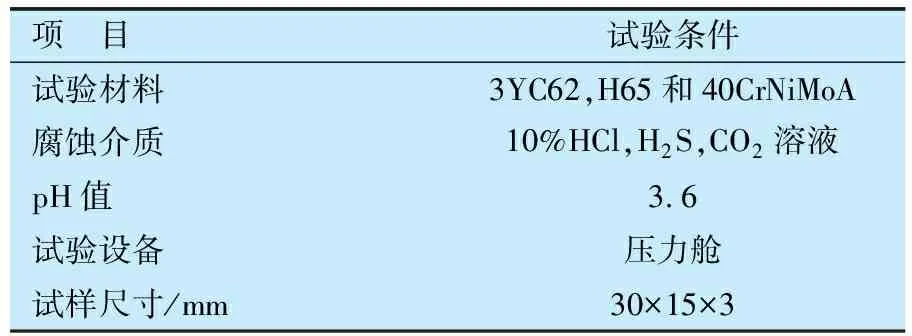

根據美國標準ASTM B117的規定,參考中性鹽霧(NSS法)的方法進行試驗。試驗條件見表1。

表1 試驗條件及材料

1.3.1 初始檢測

試驗前,將試樣加工成一定形狀的試片,每種材料的樣品為3組,共9片,各樣品表面粗糙度為0.8,然后用光學顯微鏡分別對試樣樣品進行外觀檢查,保證試驗樣品表面干凈,無油污、無臨時性的保護膜。

1.3.2 預處理

試驗前試樣經220號、400號和600號砂紙逐級打磨,清水沖洗,丙酮除油,稱質量并測量工作面尺寸,試驗前應盡量避免用手接觸試驗樣品的表面。

1.3.3 試驗步驟

(1)試驗時將試樣樣品置于壓力艙中,保證試樣樣品牢固固定在固定架中,試樣間距保持在20 mm左右;

(2)試驗初始鹽霧浸泡量為液體剛剛淹沒試樣;

(3)試驗程序為:常壓浸泡(12 h)—帶壓(15 MPa)浸泡(12 h)—沖刷,由控制臺進行整體控制;

(4)按照試驗程序連續循環30次,每次循環結束后取出樣品進行稱質量,每10天取出一組樣品進行表面微觀檢查和稱質量。

1.3.4 恢 復

試驗結束后,用室溫下流動的水輕輕洗去試樣表面的沉積物,然后用去離子水漂洗,再在標準的大氣條件下恢復2 h,最后進行微觀檢查。

1.3.5 最后檢測

恢復后樣品采用精度為0.01 mg的電子分析天平稱質量,并進行質量損失分析。用金相顯微鏡觀察形貌和表面腐蝕情況。

2 試驗結果與討論

2.1 合金鋼3YC62

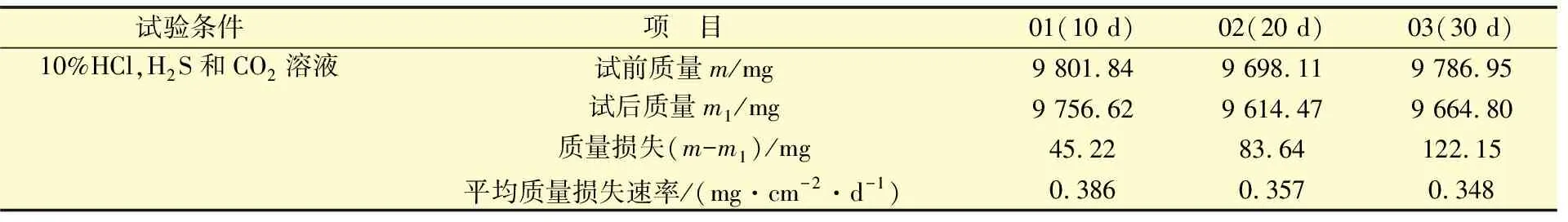

3YC62是一種含有碳化鎢的合金鋼配方材料,經掛片腐蝕試驗后,試樣的表面形貌見圖2。由圖2可以看出:掛片表面有輕微銹斑,表面顏色變化輕微,局部無凹坑和無裂紋,放大觀察后發現表面沖蝕痕跡不明顯。3YC62掛片腐蝕速率數據見表2。3YC62材料在10 d,20 d和30 d平均質量損失速率分別為0.386,0.357和0.348 mg/(cm2·d)。

表2 3YC62實況模擬掛片質量損失數據

圖2 3YC62實況模擬掛片腐蝕形貌(試驗后) 100×

研究結果表明:按稱質量判定法對樣品耐腐蝕性能進行評判,該材料耐蝕等級屬于優,具有很高的耐蝕性,抗磨損性較好,適合在強腐蝕高流沖刷環境下使用。

2.2 銅合金H65

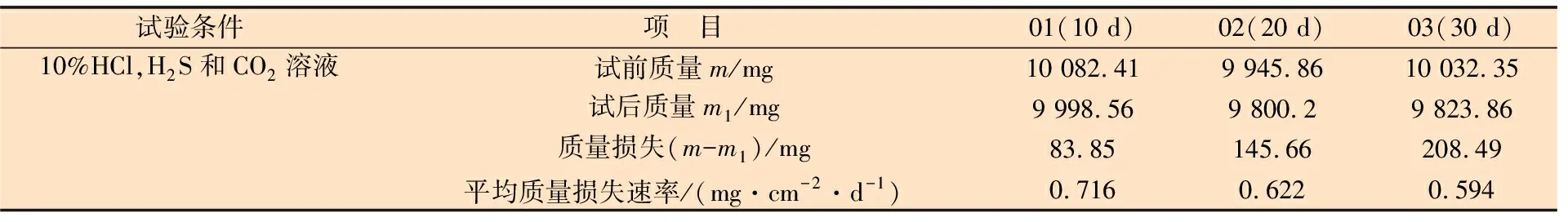

經實況模擬掛片腐蝕試驗后,試樣的表面形貌見圖3。試樣表面顏色變化不明顯、局部無凹坑和裂紋,表面沖刷劃痕較為明顯。銅合金H65腐蝕速率見表3。銅合金H65在10 d,20 d和30 d 平均質量損失速率分別為0.716,0.622和0.594 mg/(cm2·d)。

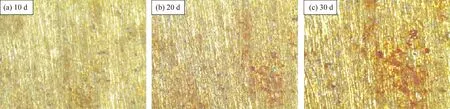

表3 銅合金H65實況模擬掛片質量損失數據

圖3 H65實況模擬掛片腐蝕形貌 100×

結果表明:按稱質量判定法對樣品耐腐蝕性能進行評判,耐蝕等級屬于優,銅合金H65具有高的耐蝕性,抗磨損性一般,適合在強腐蝕環境下使用。

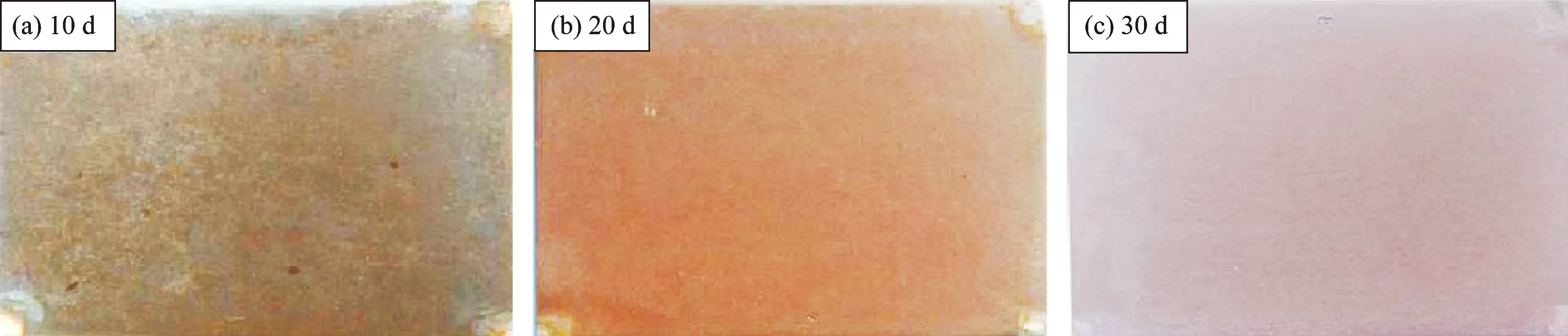

2.3 高強度鋼40CrNiMoA

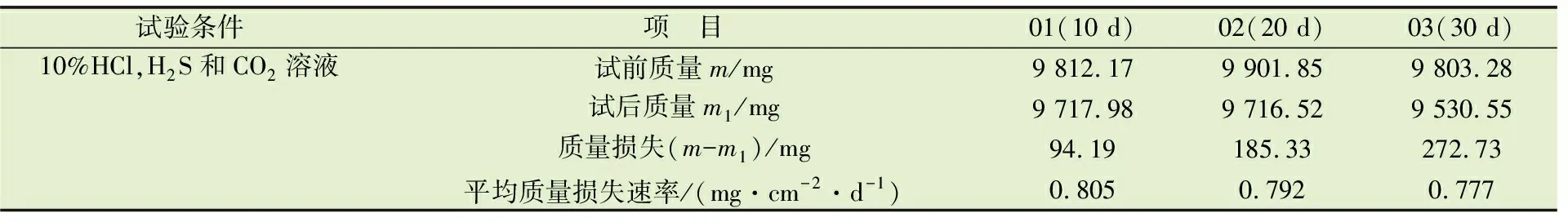

經實況模擬掛片腐蝕試驗后,試樣的表面形貌見圖4。由圖4可以看出,試樣表面顏色變化比較明顯、局部無凹坑和無裂紋。高強度鋼40CrNiMoA腐蝕速率見表4。高強度鋼40CrNiMoA在10 d,20 d和30 d平均質量損失速率分別為 0.805,0.792和0.777 mg/(cm2·d)。

表4 40CrNiMoA實況模擬掛片質量損失數據

圖4 40CrNiMoA實況模擬掛片腐蝕形貌(試驗后) 100×

結果表明:40CrNiMoA材料耐蝕性較差,雖然抗磨損性較好,但質量損失速率較大,只能適合在腐蝕較弱環境下使用。

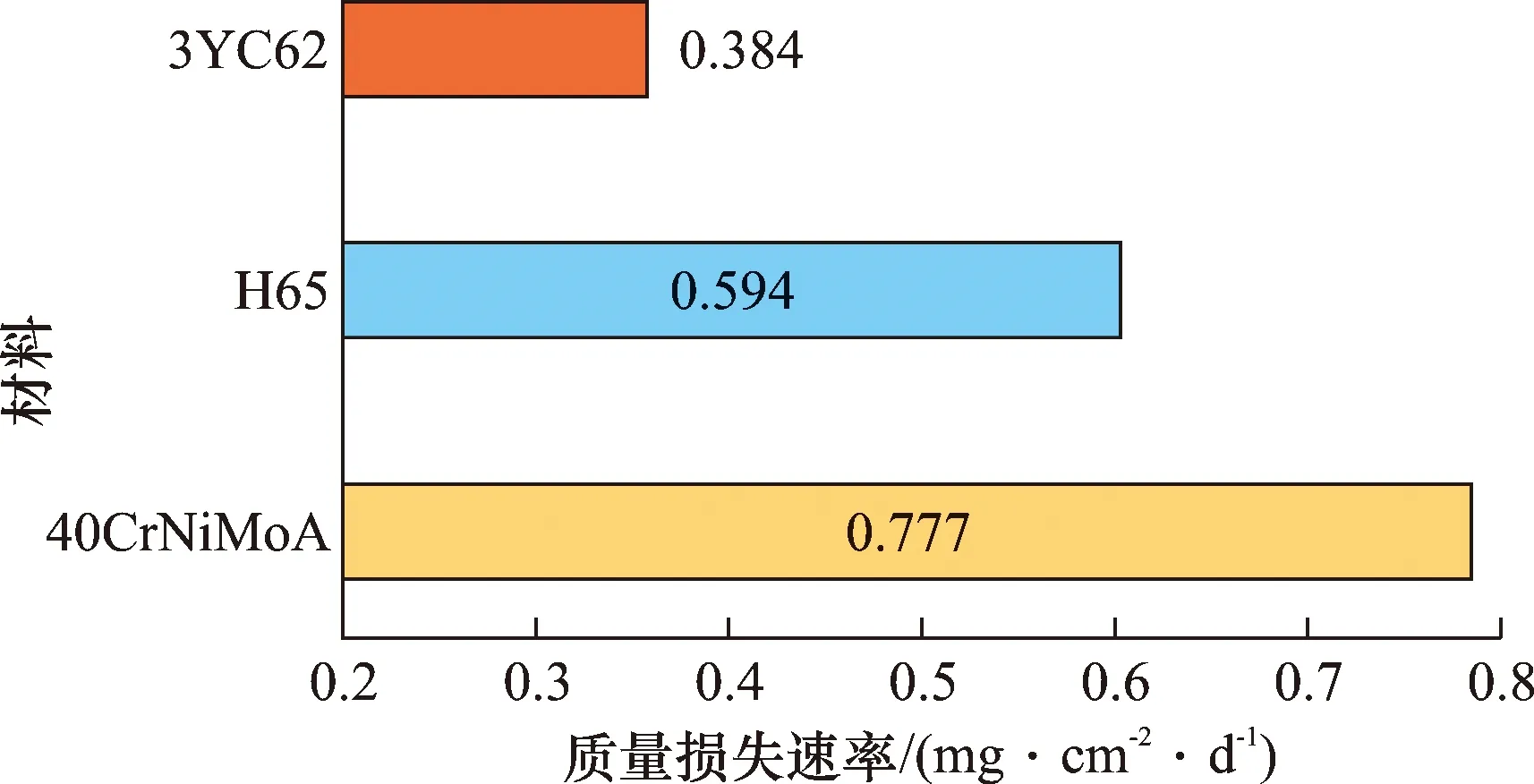

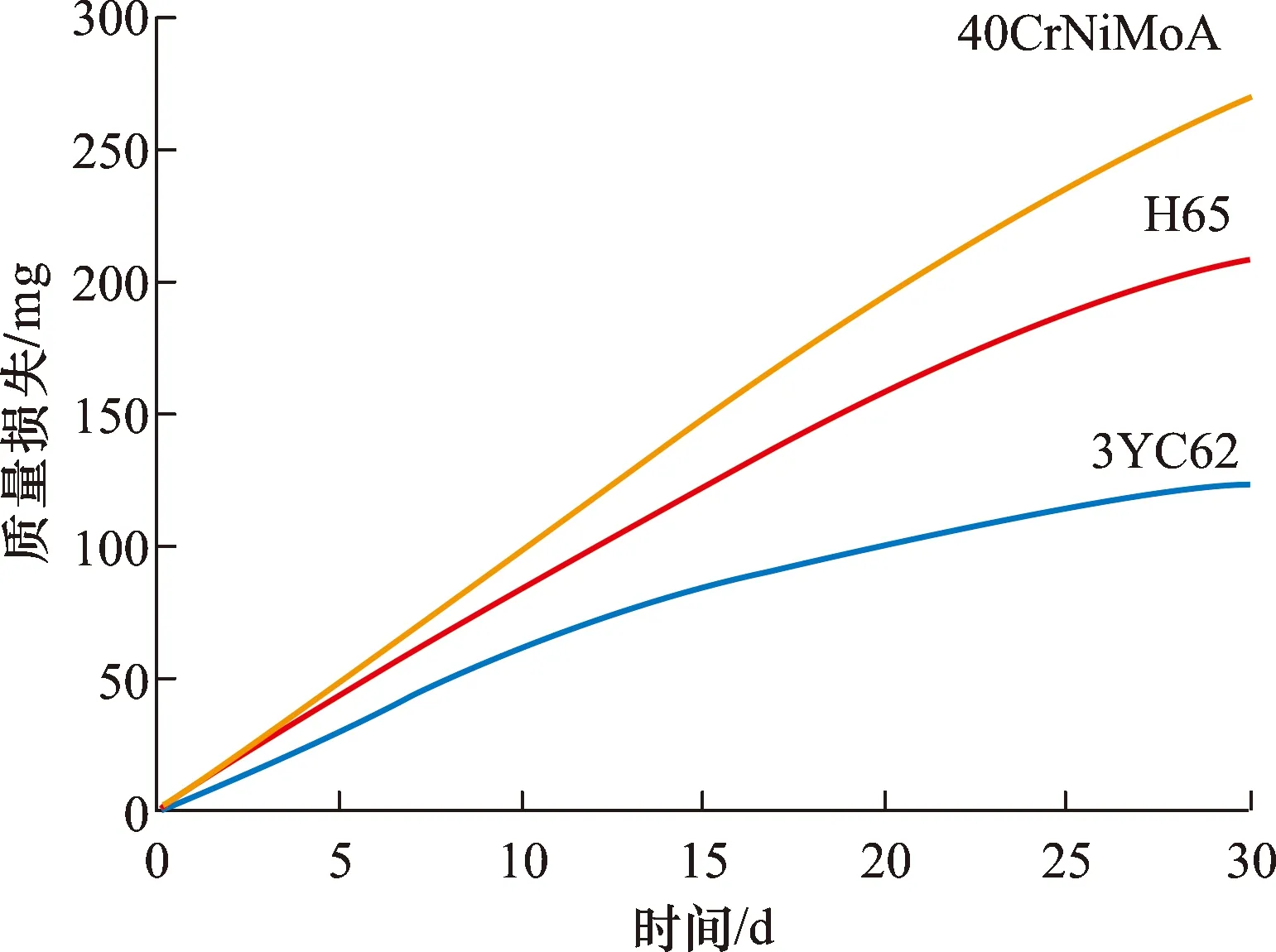

三種材料進行實況模擬腐蝕試驗后質量損失數據對比見圖5,質量損失速率-時間曲線見圖6。

圖5 三種材料試驗后質量損失速率對比

圖6 三種材料質量損失-時間曲線對比

3 結 論

(1)實況模擬腐蝕裝置表現出良好的模擬性,有效滿足了“應力+腐蝕+沖刷”的復合加載能力,能夠有效評價深水閥門材料的防腐性能。

(2)3YC62 和 H65在試驗中表面生成了較小量覆蓋基體的銹層,但隨著多次腐蝕沖刷,3YC62相比H65銹層累積少,根據兩者的質量損失速率明顯變小的特點,說明銹層對基體起到一定的保護作用,延緩了腐蝕。40CrNiMoA表面雖然抗沖刷能力較強,但銹蝕較為嚴重,腐蝕速率隨時間變化不明顯。

(3)通過對3YC62,H65和40CrNiMoA進行腐蝕性能試驗,三種材料耐海水腐蝕性能各有所不同。從防腐角度考慮,推薦閥體材料采用H65,閥芯材料采用3YC62,既保證了閥門良好的防腐性能,又保證了深水作業的生產周期內可靠性。