電桿養護窯自動控制系統的研究

王帥 宋佳凝(大慶油田工程建設有限公司)

建材公司混凝土構件廠共有16個電桿養護窯,混凝土產品養護時通過人工控制閥門,使得養護窯內噴出蒸汽進行養護。但是存在溫度控制難度大、人工勞動強度大、鑄鐵球閥易損壞的實際困難。公司對標國內先進技術,分析加熱方式[1],采取了更換電磁閥門、加裝測量溫度、濕度傳感器、設置PLC控制程序讀取數據、裝配配電柜、電腦進行自動遠程控制等方式,解決了實際困難。

1 工作原理

通過1根主管線和16根分管線將鍋爐制造出的蒸汽輸送至16個電桿養護窯,窯底鋪管線,每隔20公分預留蒸汽孔洞,電桿成品放入窯內,蓋上混凝土蓋板密封后,利用蒸汽加以養護。混凝土電線桿蒸養過程中分為:升溫期、恒溫期和降溫期三個階段。在升溫期,控制好升溫速度,使混凝土形成一定的強度,用來抵抗升溫過程中對混凝土結構的破壞[2]。在恒溫期,混凝土強度得以發展,必須保證有足夠的恒溫時間和相應的恒溫溫度,否則達不到設計強度。在降溫期,盡量使電線桿在不影響強度的情況下,實現降溫冷卻并且進入到脫膜工序。電桿養護窯見圖1、電桿產品見圖2。

圖1 電桿養護窯Fig.1 Power pole curing kiln

圖2 電桿產品Fig.2 Power pole products

2 養護窯使用存在問題

2.1 溫度控制難度大

蒸汽從管線預留孔洞噴出,充滿養護窯,通常采用人工溫度計測量的方式或通過經驗值決定養護的時間和養護的溫度,經常發生燙傷的情況。另外由于沒有科學的測量儀器,有一定概率導致生產的電桿因養護不達標而報廢,嚴重時連帶電桿模具也會報廢。

2.2 人工勞動強度大

養護窯蒸汽由一個總閥門和16個養護窯的分閥門控制,養護窯長度為16 m,休息間到養護窯距離為400 m,要實現全部養護窯的蒸汽開啟或關閉,需要行走近1 km的距離,加上手動開啟或關閉閥門的時間約20 min。為了保障閥門開關的及時性,往往需要多個人分片負責不同的養護窯,記錄養護時間、測量溫度、及時開關閥門。

2.3 鑄鐵球閥易損壞

一是由于多層軟硬疊式密封圈固定在閥板上,當閥板常開狀態時介質對其密封面形成正面沖刷,金屬片夾層中的軟密封帶受沖刷后,直接影響密封性能。二是球閥的開關是用螺母固定,旋轉開關時螺母會松,容易造成球閥漏氣。三是閥門接觸蒸汽會產生水垢、銹死,雙手不能開關閥門,這種情況會采用管鉗開關,容易造成球閥的損壞。目前每年需要更換部分閥門。

3 技術改造方案

3.1 管線部分

利用原有的蒸汽管線,調整出汽孔位置使其均勻分布,對稱設置以便窯內溫度能夠均勻。其他線路都用線槽固定在養護窯周邊,之后再用槽鋼覆蓋,加強防護措施,同時電動球閥和溫濕度顯示屏也用鐵板做成盒狀,進行保護。每個養護窯側面噴好數字,與軟件控制按鈕對應。測溫點布設在窯高度方向中間部位,接近于電桿中部溫度區域,避免設置在出氣口上方。

3.2 閥門部分

拆除所有手動球閥,更換為耐高溫防爆中壓電動球閥。閥門分為上下兩部分,上半部分為電動執行器,下半部分為閥門,通過電動執行器控制閥門,實現閥門的開和關。用3根屏蔽信號線將信號傳輸至控制柜內,實現既能通過SCADA(數據采集與監視控制系統)人機界面操作[3],也可通過手動操作閥門的開關。加裝溫濕度信號顯示屏在每一個窯坑邊,實現現場的操作人員實時了解溫濕度情況,用5根屏蔽信號線將信號傳輸至控制柜內,實現遠程軟件實時監控。安裝后的電動球閥見圖3、溫濕度信號顯示見圖4。

圖3 電動球閥Fig.3 Electric ball valve

圖4 溫濕度信號顯示屏Fig.4 Temperature and humidity signal display

3.3 控制柜部分

總閘以及各個小開關都采用漏電保護措施,每個養護窯有8根控制線路,分別接入對應PLC的數字模擬量輸入及輸出[4],球閥的電源通過信號模塊化接觸器供電。再通過一根200 m光纜連接到電腦進行信號傳輸。

3.4 PLC自動控制設計部分

PLC自動控制設計部分[5]通過采集模擬量經A/D轉換和標度變換后得到實際的溫度或濕度的參數,設定值為:

式中:x采集信號值;y為溫度值,℃。

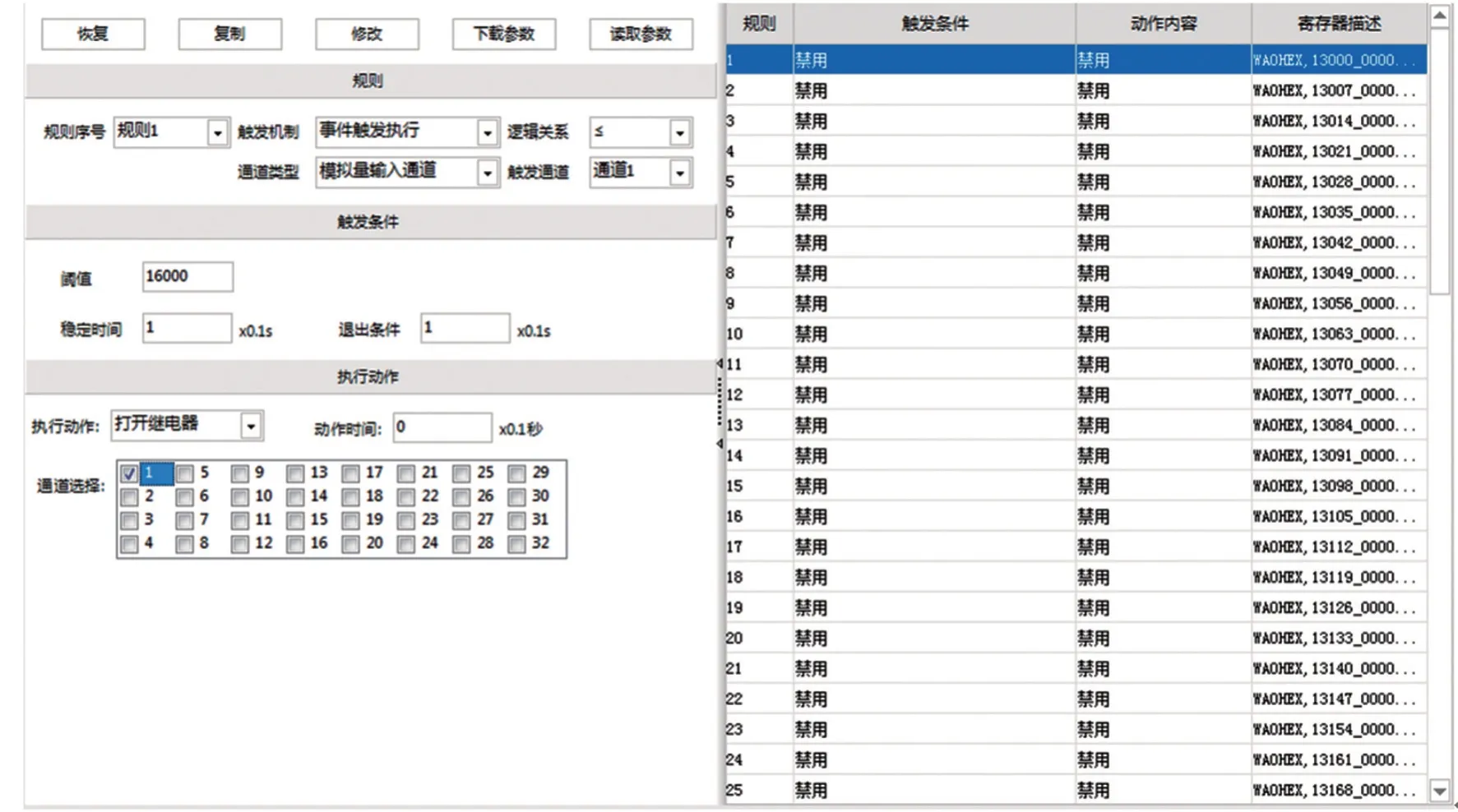

采集的電流信號為0~20 mA(傳輸抗干擾和穩定性好),所以x采集信號值最大為20 000,測量溫度值最大為120℃。如果需要設定值為80℃,根據公式得出x采集信號值為16 000。首先添加模擬量觸發規則,設置邏輯關系小于或等于閾值時開啟通道1繼電器,閾值為采集信號值,也就是x。當閾值小于16 000也就是80℃時打開第一通道繼電器給第一個中壓球閥開啟噴出蒸汽。可以根據需求設置動作的時間等。規則設置界面見圖5。

圖5 規則設置界面Fig.5 Rules setting interface

3.5 網絡保障

因后四廠新廠區沒有網絡,搭建臨時局域網服務器[6],通過局域網電腦即可控制設備。將溫度、濕度傳感器、電動球閥用屏蔽信號線與服務器連接,防止外界信號干擾導致信號傳輸不及時,再用電信傳輸的方式將服務器信息傳輸給電腦,達到立即通訊和及時控制的效果。

3.6 軟件保障

安裝服務器通訊軟件,實現電腦和數據庫連接;安裝參數設置軟件,通過相關參數設置,控制時間、溫度、濕度等關鍵數據;安裝即視控制軟件,實時反饋數據至顯示設備,能夠將數據庫信息導出,以Excel表格的形式展現,便于數據的追溯和修正,不斷提升產品質量與生產效率。

4 養護窯操作步驟

1)打開電源總閘和16組養護窯出氣電源。

2)通過電源開關上的旋鈕開關,將所有設備通電。

3)用橋式起重機吊住電桿模具吊耳下到窯坑內。

4)養護窯模具放置完畢后,用橋式起重機將養護窯蓋板扣在養護窯頂部,窯蓋卡在方鋼槽內。

5)將槽鋼內注滿水防止漏汽。

6)開啟電腦打開即視控制軟件,用鼠標點擊對應數字即可控制對應養護窯閥門的開啟與關閉。

7)養護的時間一般為:靜停4 h,升溫2 h,恒溫24 h,降溫6 h,共計36 h的養護工藝。如果施工時環境氣溫低于5℃,在靜停階段采用蒸汽低溫預養,預養溫度為5~10℃,恒溫階段中對普通水泥的溫度要求一般不超過80℃,礦渣水泥,火山灰水泥可以提高到90~95℃,如果溫度過高或低則后期強度降低。溫度應保持90%到100%[7-8]。

8)軟件通過服務器實現數據保存,記錄從開啟軟件之后的所有數據,通過表格方式導出數據進行打印和觀察,判斷養護過程及養護效果,不斷修正溫度、濕度提升養護效果。

9)關閉系統:用鼠標點擊軟件內對應的蒸汽閥門開關鍵,在所有閥門關閉后,點擊電腦的關機鍵;關閉控制柜外的旋鈕開關,停止所有設備;關閉控制柜內的總閘,至此所有設備斷電。

5 應用效果分析

1)溫度濕度一鍵控制。通過電腦達到智能控制作用,養護窯達到80℃自動停止供應蒸汽,未達到80℃時開啟蒸汽電磁閥供給蒸汽。電腦和現場顯示屏一目了然,所有的溫度、濕度都可通過調節電子閥的開合實時掌握和控制,十分方便[9]。

2)生產效率大幅提高。設備操作只需一人在車間辦公室的電腦上操作即可實現閥門的即時開啟和關閉,各項數據實時自動記錄,參數修改快速有效。閥門快速開關,提高了模具的使用效率,提升了生產效率[10]。

3)生產費用大幅降低。混凝土構件廠原夏季天然氣用量為每天5 000~6 000 m3,改造后每天可節約天然氣1 000~2 000 m3,每天可節約燃料費約1 500元,全年可節約燃料費約36萬元。

4)產品質量有效提高。未改造前的電桿成品率為80%,改造后的成品率為100%。通過數據記錄與分析,總結出更合適的溫度濕度,借助電腦端自動化控制溫度、養護時間,促使電桿養護養護從依靠經驗跨越到科學數據監測、自動化控制,做到產品質量的進一步提升,有效保障油田施工建設任務。

6 結論

在電桿生產過程中,養護的溫度、濕度和時間控制,是決定電桿質量是否達標的重要因素[10]。傳統的養護工序一般為人工控溫,養護質量易受到人員經驗不足、參數控制不精準的影響。通過對養護窯的改造,利用溫度、濕度傳感器、PLC控制系統采集溫濕度信息、控制電磁閥門,最終使得養護過程中窯內溫濕度符合電桿養護的要求,既節省燃料費用,又保證了電桿質量。本項目改造的養護窯,已經在混凝土構件廠投入使用,投入資金15萬元,經測算,改造后每天可節約天然氣1 000~2 000 m3,每天可節約燃料費約1 500元,全年可節約燃料費約36萬元。同時溫濕度符合養護要求,受到操作和管理人員的一致好評。